NSCI5000t/d水泥生产线高效烟气脱硫工程的探讨

王道斌

2017年10月,中材装备集团有限公司承接了马来西亚NSCI 5 000t/d水泥生产线高效烟气脱硫工程EPC总承包项目,2018年6月项目完工。该水泥生产线位于距离马来西亚吉隆坡市东南方向约100km 的森美兰州马口镇(Bahau,Negeri Sembi⁃lan),在从Bahau通往Tampin公路的一侧,现场面积约为70 000m2,似矩形,海拔62m。气候条件为热带气候,环境温度:最高43℃,最低25℃,平均30℃;相对湿度:50%~90%;降水量:年平均1079.1mm,24h最大降水量:114mm;平均年降雨期:6个月;最大风速:100km/h;地震:无。

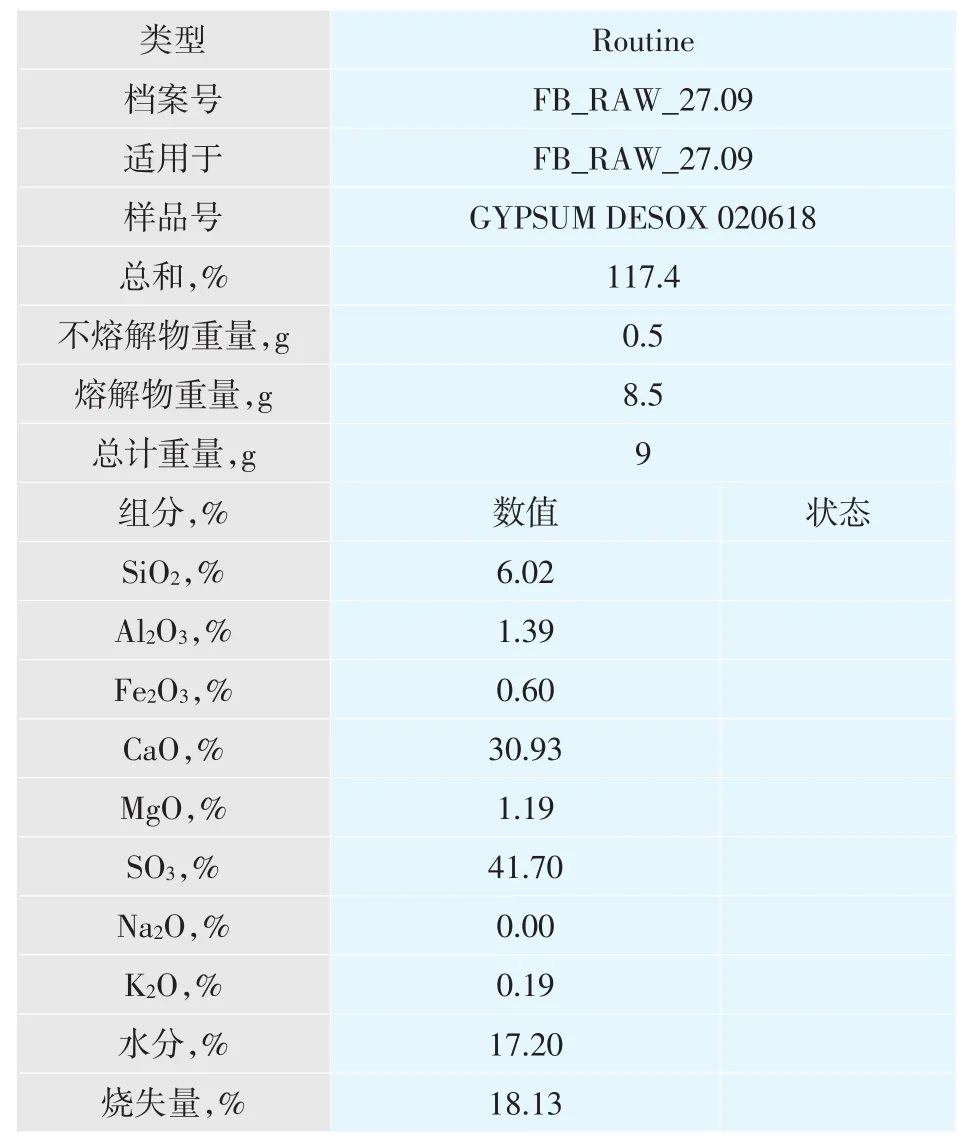

生产线所用的煤种为优质的低硫煤,含硫量为0.26%~1%,但由于石灰石矿石中的含硫量极高(数值见表1),造成了窑尾排放烟气中的SO2含量远远超过允许值。2016年,第三方环保检测机构的实测数据显示,生料磨关闭时,SO2排放浓度(烟囱出口)均值为2 100mg/m3(标),生料磨运行时,SO2排放浓度均值达到1 100mg/m3(标),脱硫改造势在必行。

1 改造工艺方案

表1 石灰石原料成分检测

1.1 脱硫工艺的选择

目前国内外有很多种脱硫方案,本项目选取的方案应遵循以下原则:脱硫工艺技术成熟、先进、经济合理、有工业化业绩;考虑窑炉容量和变化的要求;尽量减少对原有设施的拆改工程量;考虑脱硫剂供应条件、脱硫副产品的综合利用条件;考虑厂区总体布置条件等因素。

鉴于以上原则,本项目采用石灰—石膏湿法脱硫工艺,该工艺也是目前技术最成熟、应用最广泛、运行最可靠的工艺。

1.2 石灰—石膏湿法脱硫(FGD)工艺介绍

本工程采用石灰—石膏湿法脱硫工艺,使用窑尾袋收尘器收集的窑灰作为吸收剂,生产二水石膏(CaSO4·2H2O)。具体流程见图1。

原烟气从吸收塔中下部中心进入吸收塔,与喷淋层喷出的石灰—石膏浆液逆向接触,进行化学反应,通过鼓入氧化空气,对落入吸收塔浆池的反应物进行强制氧化反应,使吸收塔浆池内的亚硫酸钙充分转化为硫酸钙,得到脱硫副产品石膏。这两个过程的化学反应方程式如下:

中和反应:Ca(OH)2+SO2→CaSO3·1/2H2O

氧化反应:2CaSO3·1/2H2O+O2+3H2O=2CaSO4·2H2O

经吸收剂洗涤脱硫后的清洁烟气,通过除雾器除去雾滴后成为净烟气,由吸收塔上侧引出,经净烟气烟道至烟囱排放。

吸收塔浆池内的浆液,通过石膏浆液排出泵送至石膏旋流器进行浓缩处理。石膏旋流器的溢流浆液返回吸收塔。石膏旋流器的底流浆液,自流到真空皮带脱水机,进一步进行脱水处理,脱水后的石膏(表面含水率<15%)送入石膏堆料间。

1.2.1 石灰浆液制备系统

为节约运行成本,脱硫剂就地取材,采用窑灰粉制浆。

收尘器收集的窑灰,通过输送装置送至脱硫系统的石灰粉仓。储存于石灰粉仓中的窑灰粉,通过下料器进入位于石灰粉仓下部的石灰浆液箱,由搅拌器将窑灰与工艺水搅拌,充分混合制成浓度约20%~30%的石灰浆液,石灰浆液通过石灰浆液泵送至吸收塔进行脱硫反应。

1.2.2 烟气系统

窑尾废气经尾排风机接入脱硫系统。

该生产线设有两条支路:一路为旁路,经尾排风机去原烟囱;另一路为主干管道,经尾排风机去脱硫系统,脱硫后外排;每条支路用电动挡板阀门控制。

1.2.3 SO2吸收系统

该系统是脱硫的核心,由逆流式吸收塔、浆液循环泵、喷淋层、除雾器、氧化风机及氧化空气管路、吸收塔搅拌器、烟气进出烟道、浆液排放口、放空等接口、平台楼梯栏杆等组成。

吸收塔采用塔槽一体化设计,底部为循环槽,上部为吸收区域。

图1 脱硫工艺流程

系统设计有3层喷淋层,材质为FRP,每层对应一台浆液循环泵。

图2 脱硫系统布置外观

系统设计有2层除雾器,上下设计有喷淋冲洗装置,定时冲洗,或根据压差自动清洗。

吸收塔侧面设计有6根氧化空气管、3台侧搅拌装置,材质皆为2507;搅拌装置密封采用水压机械密封,以防止粉尘颗粒进入机械密封而导致机械磨损。

吸收塔设计有溢流口,为液封形式溢流口,防止内部带压气体溢出。

氧化风机为2台,1用1备。

循环泵为钢衬高分子离心泵。

本区域设计有地坑,以收集本区域冷却水、泄漏浆液、溢流浆液等,材质为混凝土衬玻璃钢鳞片。泵采用防腐型液下泵。

1.2.4 石膏脱水系统

来自吸收塔底部的石膏浆液,经石膏排出泵输送至石膏旋流器进行一级脱水,浓缩后的浆液再经真空皮带脱水机脱水,脱水的同时对石膏进行冲洗,以满足石膏综合利用的品质要求。脱水石膏进入石膏库贮存,滤液则返回石灰浆液制备箱作为制浆用水,或作为吸收塔的补充水,以维持吸收塔内的液面平衡。

1.2.5 工艺水和冷却水系统

工艺水系统负责提供吸收塔除雾器冲洗用水、石灰制浆和吸收塔液位调整用水、石膏及真空皮带脱水机冲洗用水,以及设计中需要的各种其他用水。

优化工艺水系统可节约用水。设备、管道及箱罐的冲洗水和设备的冷却水可回收至地坑重复使用。

1.3 脱硫系统(FGD)布置

脱硫系统的布置需满足工艺设计及有利施工安装、运行维护的需要,并考虑到厂区总布置条件、交通运输和水泥厂整体美观和谐的需求,布局合理,节约空间,见图2。

2 工程质量

工程质量规范及标准:执行现行中国标准的规定,并符合马来西亚政府及业主的要求。

工程验收条件:

(1)窑尾主烟囱的SO2排放浓度(脱硫系统前的SO2浓度≤2 100mg/m3(标),氧浓度含量为10%)≤200mg/m3(标);

(2)排泥中CaSO4·2H2O含量≥70%;

(3)系统电耗≤4.3kWh/t熟料;

(4)窑尾收尘器回灰料耗≤4.0t/h。

脱硫工程于2018年6月进行了168h考核验收,所有的指标均优于合同规定值。系统电耗实测值为3.3kWh/t熟料,窑尾收尘器回灰料耗为1.8t/h。

系统运行过程中,SO2排放浓度始终<55mg/m3(标),在3台循环泵全部开启的情况下,测试排放浓度<30mg/m3(标),该项目完全可以满足超低排放的设计要求。

脱硫系统产生的灰渣为石膏即CaSO4·2H2O,本工程产生的副产品脱硫石膏的纯度极高,成分检测结果见表2。

检测结果显示,该脱硫石膏已十分接近天然石膏,完全可作为水泥缓凝剂自行消化,大大降低了脱硫系统运行成本。

3 环境及社会效益

环境保护工作愈来愈受到人们的重视,马来西亚当地采用的是环保指标总量控制政策,政府环保部门对于该水泥生产线所确认的现有工程总量控制指标为:烟尘控制在400t/年,SO2控制在900t/年范围内,具体折算到窑尾废气的SO2单位排放浓度为均值≯225mg/m3(标)。

表2 脱硫石膏成分检测(帕纳科分析仪在线检测结果)

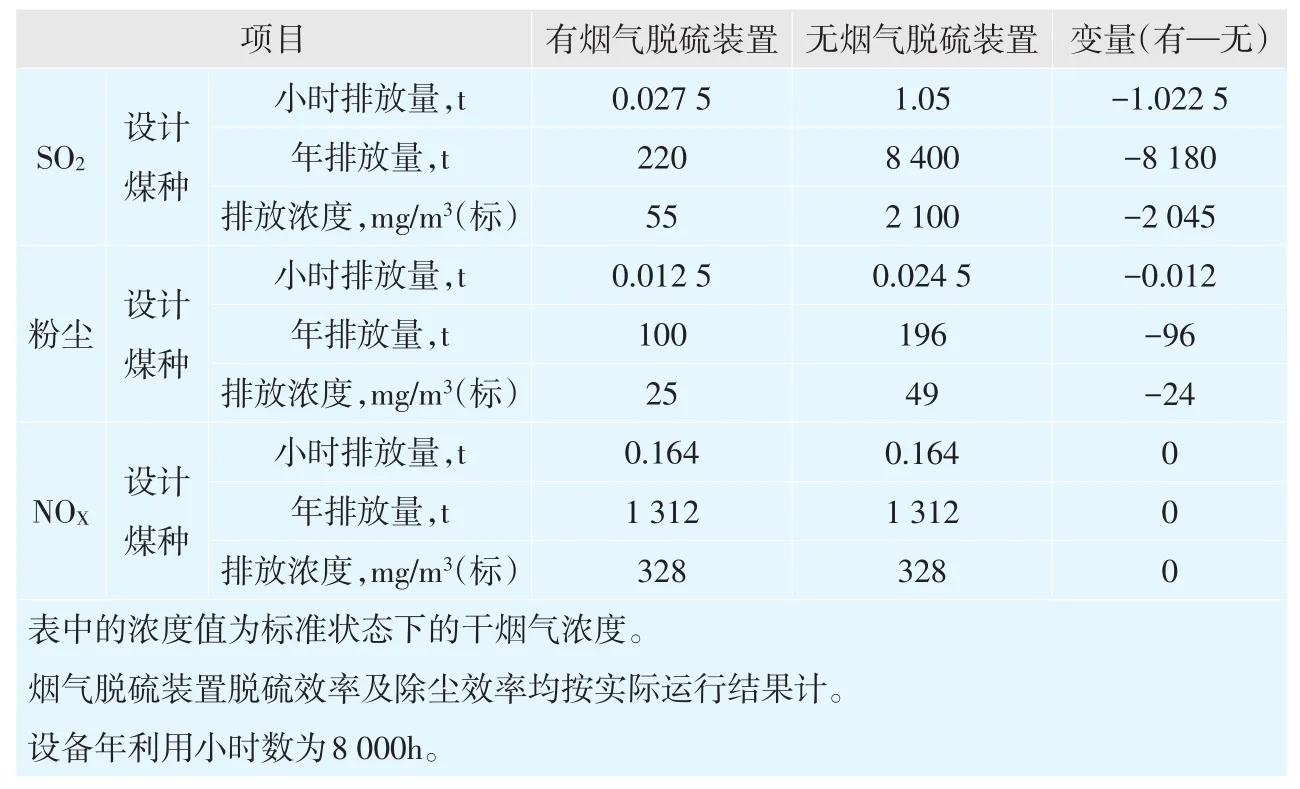

为了说明本工程加装脱硫装置前后空气污染物排放的变化,我们对窑尾废气加装烟气脱硫装置前后空气污染物的排放情况及由此产生的变化进行了对比,具体数据见表3。

表3 本工程主要空气污染物排放变化表

从表3可以看出,加装烟气脱硫装置后,本工程排放的SO2和烟尘明显减少,SO2和烟尘排放浓度也大大降低。

设计煤种SO2的排放量从1.05t/h减少到0.027 5t/h。设备年利用时间按8 000h计算,每年的SO2排放量可由8 400t减少到220t,比脱硫前每年减少SO2排放8 180t;SO2排放浓度(烟囱出口)则由2 100mg/m3(标)下降到55mg/m3(标),远远优于GB 4915-2013《水泥工业大气污染物排放标准》以及马来西亚当地环保政策所允许的排放限值。

烟尘排放浓度(烟囱出口)由49mg/m3(标)下降到25mg/m3(标)以下,实际排放浓度满足排放标准要求。

石灰-石膏湿法脱硫系统对烟气中的NOX去除作用不大,该生产线排放的NOX,脱硫前后基本不发生变化。

通过以上分析可知:本工程投运后,窑尾废气排放的空气污染物SO2和烟尘将明显减少,从而可减轻该地区SO2和烟尘污染负荷,并达到污染物排放总量控制的目标,环境和社会效益显著。

4 经济效益

本次烟气脱硫工程带来的经济效益主要体现在以下几个方面:

(1)改造前,马来西亚政府已对NSCI 5 000t/d水泥公司的SO2排放征收排污费,脱硫工程投入运行后每年可减少交纳排污费648万元。

(2)原尾排烟囱烟气含硫量极高,导致锈蚀严重,实测烟囱每年损失厚度1.2mm,以此推算,两年后烟囱将无法使用。业主之前已考虑更换烟囱,造价约500万元。随着脱硫工程的投入运行,此部分费用可节省。

(3)本脱硫工程的脱硫剂为就地取材,采用的是窑尾袋收尘器回灰。仅在原料损耗方面,运行成本每年即可节省206万元(脱硫剂按90%纯度石灰石粉计,每年需要13 750t)。

(4)脱硫石膏的回收利用。脱硫石膏目前已用作缓凝剂,水泥厂自行消化,产量为每年21 500t,因此带来的经济效益为430万元/年。

图3 新增一路pH计支管

5 脱硫工程设计优化和建议

5.1 真空水环泵密封水调整

业主的工艺水来水水压不足,主管道压力最低时仅能达到0.13MPa,而工艺要求,到脱硫系统附近的主管水压需要始终保持在0.2MPa以上,才可保证脱硫系统投运后的稳定运行。经与业主沟通,目前无法将水压调整到需求值。就此对系统所有的工艺水用水点进行了排查,发现真空泵运行受影响最大(真空泵布置在脱硫综合楼顶部,离地面高度15.25m,所需密封水水压最低0.16MPa),其余用水处可维持运行。

处理方案:保留原工艺水管路,新增一滤布冲洗水泵出口管支管水路至真空泵。滤布冲洗水泵和真空泵始终是同步运行的,且冲洗水泵的流量及扬程(55m)均有设计余量,完全满足真空泵密封水的要求。设备开启顺序需要注意,真空泵开启前应先开启滤布冲洗水泵。

设计优化:真空泵建议就地布置,则密封水不再受工艺水的水压所限,此建议已在芜湖南方水泥有限公司2×4 500t/d水泥生产线窑尾烟气湿法脱硫工程及河源市金杰环保建材有限公司4 500t/d水泥生产线窑尾烟气脱硫工程上得到了应用。

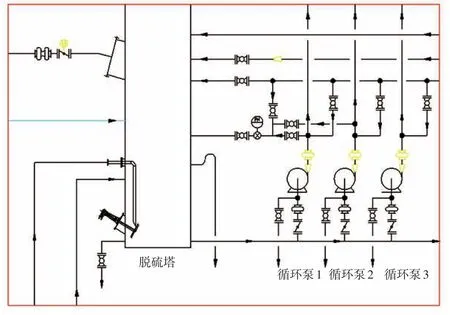

5.2 pH计管道优化(见图3)

初始设计的pH计安装在循环泵1(功率最低的那台)出口管路的支管上,设计上考虑此台循环泵为常开泵,其余两台可以根据烟气含硫量的变化自行调整运行和关停。此设计的缺陷在于,当循环泵1跳停时,pH计将失去作用。

优化处理:为pH计新增一路循环泵2出口管路的支管(如图3所示),两个支路均有阀门独立控制,则当循环泵1关停时可以开启新增支管,pH计仍可正常使用,无需人工检测pH值。

5.3 地坑液位计位置更改

地坑液位计选用的是高频雷达液位计,安装位置在地坑顶部。现场安装时将此液位计安装在靠近地坑搅拌器的位置。正常运行工况下,液位高于搅拌器叶片,但是考虑到极端情况,液位低于搅拌器叶片时,由于叶片的干扰,显示的数值和实际液位会有偏差,因此现场调整了液位计的位置,将其安装在了远离搅拌器的地方。在今后的脱硫设计中均需注意此处。

图4 喷淋层带水实验

5.4 脱硫喷嘴安装角度调整

脱硫塔喷淋层施工结束后进行了带水实验,喷淋效果极佳(见图4),但对脱硫塔壁及喷淋层支撑梁的冲刷也较严重。支撑梁除正常防腐外,外部应考虑包裹防冲刷PP板,此设想已在加拿大VC水泥脱硫项目上得到了应用。本项目脱硫塔塔壁防腐厚度4mm,已达到电力行业脱硫的要求。为尽可能延长防腐寿命,建议调整靠近脱硫塔壁的喷嘴安装角度,原脱硫喷嘴的喷淋角度为垂直向下,可将其向脱硫塔中心线的方向调整3°~5°后再进行糊接,这样即可大幅减少浆液对塔壁的冲刷。

6 结语

马来西亚NSCI 5 000t/d水泥生产线高效烟气脱硫工程是中材装备集团有限公司承接的第一条国外水泥生产线脱硫项目,也将成为国外水泥生产线石灰—石膏湿法脱硫的示范性项目。该项目投运至今运行平稳,带来了巨大的社会、环境及经济效益,为实现脱硫技术及国产脱硫设备走向世界打下了坚实的基础。