石灰石破碎系统预筛分的改造

王 平

1 前言

目前水泥厂使用的石灰石破碎机大多为单段锤式破碎机,该机型进料粒度大,能将物料一次性破碎到入磨粒度,打击效率高,耗电量少,维护方便。但它对粘湿物料含量有一定限制,超过一定含量,有时会引起设备瞬时粘堵,并且在下腔有一定积料,对锤头有一定附加磨损,所需耐磨件更换量大,在骨料第一段用锤式破碎机代替水泥石灰石矿专用锤式破碎机时更是如此。为此,水泥行业逐渐兴起了预筛分改造业务。通过预筛分改造,可以将无需破碎的小碎料及粘湿物料直接下筛到出料皮带上,在破碎机功耗相同的情况下,可大大提高系统产量,减少了碎料对耐磨件的磨损和耐磨件的更换频率,有时还可以进行抛尾作业,提高矿石的品质。以上优点在物料合格粒度比例>30%时尤为明显。下面介绍一例成功的预筛分改造项目,并对水泥石灰石用传统单段锤式破碎机与骨料第一段用锤式破碎机的特点进行对比,供大家参考。

图1 普洱昆钢嘉华水泥建材有限公司

2 技改所在矿山情况概述

该技改项目属于普洱昆钢嘉华水泥建材有限公司(图1),位于云南省普洱市镇沅彝族哈尼族拉祜族自治县者东镇,地处云南省西南部,距云南省省会昆明市西南约400km。该地区处于亚热带,全年气候湿润,分干湿两季,雨季一般长达5个月,且群山环抱,哀牢山、无量山贯穿全境,海拔高度1 780m。该项目矿山植被茂密,同时也有不少夹层,且多为红土和膨胀土。

该项目2014年由成都建筑材料工业设计研究院有限公司设计并总承包,业主自备矿山,矿山施工由天津中材矿山有限责任公司承包。第一套破碎系统即坐落于此,设备由常熟中材装备重型机械有限公司设计并制造,包括BZ2300重型板喂机和一台LPC1020R23单转子锤式破碎机(见图2)。

破碎机参数如下:规格:LPC1020R23(带给料辊);进料粒度:最大1 500mm×1 200mm×1 000mm;出料粒度:70mm;产量:900~1 000t/h;电机功率:1 000kW;转子形式:交错锤盘,挂重锤,数量48个;承料框:无,全靠转子全排面惯性打击。

喂料工艺采用竖井平硐式,雨季时粘湿物料含量很大,含水量最大可达15%左右,且多为红土和膨胀土,粘附性极强。虽经多年使用及改进,该机型破碎机有时也会发生篦子板堵塞,但并不会因此停产。减少台时产量后,至少能保证连续生产,而且粘堵的发生也与喂料方式有关。竖井溜槽喂料时,粘土在竖井里翻滚并承受极高的压力(满井时石灰石可达2万吨),由松散的物料变成压实的料饼,进入破碎机后自然会粘堵在篦子上。如果采用露天料仓喂料,情况就会好很多。业主对此表示理解,经过近4年的生产实践显示,该破碎系统运转稳定,供料及时。

图2 LPC1020R23单转子锤式破碎机

3 技改缘由及现场调查

2017年,该厂新增一套骨料生产线,坐落于厂区内。矿石来源于同一座矿山,若将水泥石灰石单段锤式破碎机用作一破,则厂区只需二破即可,能免去大块矿石的运输。但这也带来一个问题,该破碎机既要供应水泥原料的生产,又要满足骨料的生产,连续开机时间大大延长,同时又减少了检修时间,增大了设备的故障率与风险系数。故而,业主决定在其旁边增加一套破碎系统,用作骨料一破,同时也可以作为备用破碎站。通过竞标,枣庄某破碎机生产厂家的骨料用锤式破碎机竞标成功(该设备多用于干的骨料,设备前部多加除泥设备,本项目为未除泥的原料)。

图3 JSPCD2126

图4 进料溜子粘堵

图5 被粘堵的破碎腔

锤式破碎机设备(见图3)参数如下:

规格:XXPCD2126单转子锤式破碎机;进料粒度:max800mm;出料粒度:70mm;产量:900t/h;电机功率:800kW;转子形式:每排2个,共8排,共16个锤头,排与排之间交错90°布置;承料框:有,物料落在承料框上,锤头伸出打击。

该系统2017年5月投产,进料粒度大部分在500mm以下,最大800mm;出料粒度70~80mm,旱季产量900t/h左右。但6月进入雨季后,产量下降到300~500t/h左右,甚至无法生产。究其原因,主要有以下几点:

(1)进入雨季,山上的表层覆盖土进水成泥,开采出来的石块被泥土包裹,泥土本身氧化钙的品位也不低,所以不能浪费。但破碎机进料溜子过于平缓,泥土粘附在上面,无法进入破碎腔(见图4),导致进料口逐渐变小,喂料量亦随之减小,严重时整个进料口被堵死,不得不停机清理,致使台时产量下降严重,检修时间大大延长。

(2)物料进入打击区,由于粘湿物料多,使得上壳体起反击板作用的衬板,下壳体起细碎作用的篦板筛网,均被粘土糊住(见图5),导致打击效率降低,排料不畅;喂料量加大的情况下,物料无法及时破碎并排出机外,导致破碎腔堵塞、传动皮带打滑、电机电流频频超过极限电流,使得喂料量不得不减小,产量严重下降。综合情况见图6。

该系统试用仅一个月,产量即跟不上厂区的需求,此外,检修时间过多,因此,决定对其进行改造。

4 技改勘察测绘过程及技改方案的制定

实地勘察发现,该地区雨季物料粘湿度很大,且粘湿物料不仅来自表层覆盖的普通粘土(见图7),更多的来自于爆破后的石粉和一种当地特有的红土和膨胀土(见图8)。

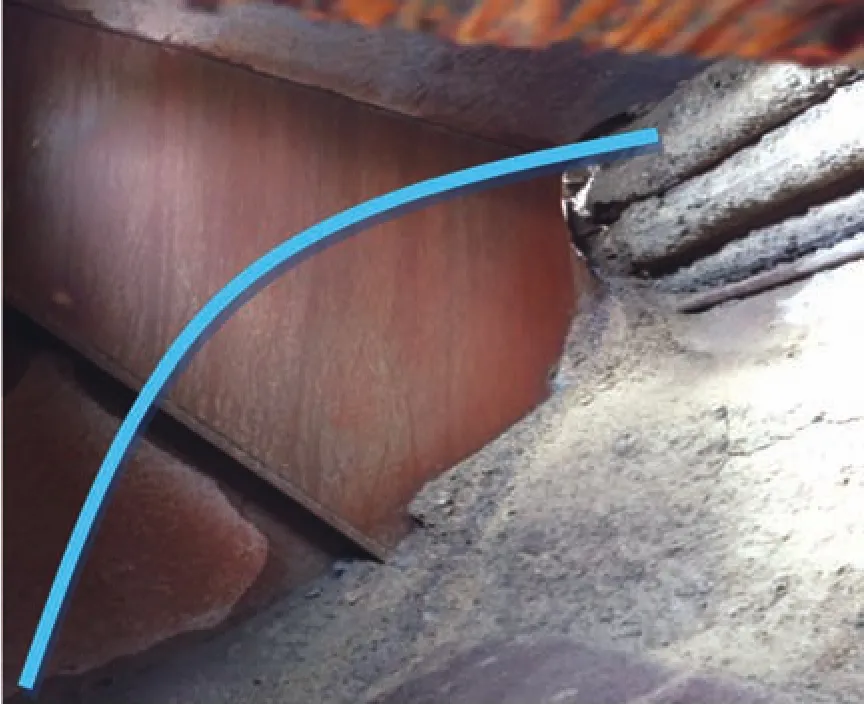

石粉遇水后形成一种极粘极软的泥状物,人踩在上面轻易就陷进去,不容易挣脱;膨胀土遇水结团,表面与普通粘土无异,裂解脱水后,粘附在溜子上,很难清理。而红土为云南当地一种特有的土,遇水后其粘度甚至超过前面两种。前已述及,该破碎机进料溜子过于平缓,结合上述物料情况,物料难以喂入破碎腔。查看破碎机内部发现,该破碎机有承料框,转子锤头排布过于稀疏(见图9),且每排锤盘只有两个锤头,导致转子对物料的打击率很低,过少的锤头使转子转动惯量小,无法将粘湿物料打散。这些都导致了进入破碎机的粘湿物料直接被带到反击衬板与出料篦子上,造成粘堵,失去水分变干后,基本无法清理,严重影响了生产。

图6 原破碎机的问题综述

图7 物料中夹杂着大量的粘土

图8 红土和膨胀土

图9 承料框导致锤头排列稀疏

进一步分析发现,物料虽然粘,但其中往往裹挟着小石子等颗粒,用手捏成团后摔在地上,可以摔成多瓣。

通过上述调查显示,该破碎系统需要解决的问题有如下两点:

(1)解决进料问题。通过改造,将物料强制性送入打击区。

(2)解决粘湿物料粘附在反击板及篦子板上的问题。

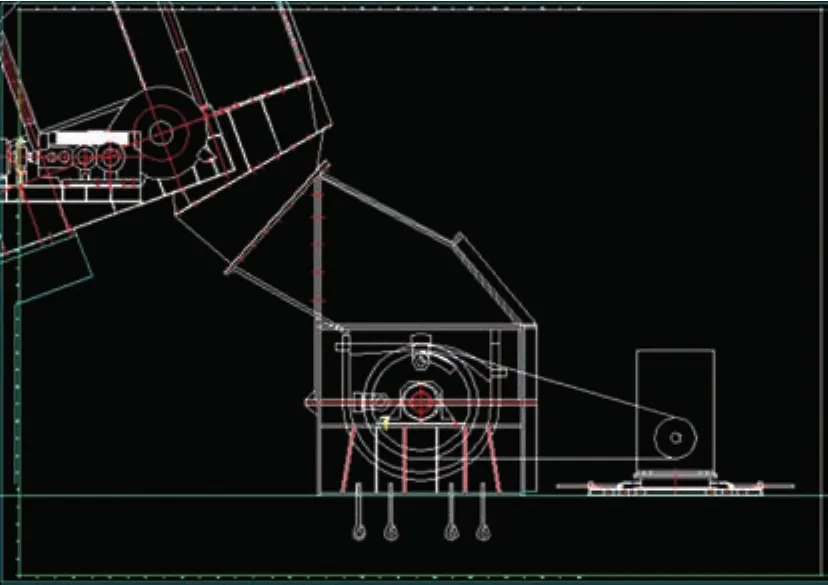

该机型适应大块能力差,进料很细,碎料比例高达20%~40%,根据公司多年积累的经验,结合物料可以结团后冲击成碎瓣的实际情况,提出进行预筛分的改造方案。即在破碎机与板喂机之间合适的位置加装波动辊式筛分机(见图10),整体破碎腔型无需做本质性修改。波动辊式筛分机筛上的物料被强制性送入打击区;粘湿物料被大量筛下,使进入打击区的粘湿物料量大大降低,减少了粘湿物料依附在反击衬板及篦子板上的概率。该机型配有剃泥齿,可以强制清理辊子之间的粘湿物料,防止筛孔堵塞。经波动辊式筛分机筛分后,物料已经变干,破碎机破碎腔型也就无需修改。业主及包产方均认可该方案。

改造方案具体要点如下:

(1)新增一台WRS2418四辊波动辊式筛分机。

(2)其头轮距板喂机头轮位置,须确保物料先落到溜板上,以减少对辊子的直接冲击。

(3)波动辊式筛分机的加设,改变了物料进入破碎机的落料点,优化了破碎腔型的破碎空间;同时在波动辊式筛分机筛上物料进入打击区的落料点上,焊有一块厚钢板,大大减缓了物料对承料框的冲击。

(4)破碎机的第一道反击衬板直接向上平移,第二道反击衬板原样保留,这样既留出了波动辊式筛分机与第一道反击板之间足够的空间(以免大块无法进入打击区),又保留了原有的破碎腔型(见图11、图12)。

经第二次现场技术对接,各方人士对此均无异议,于2018年年初启动项目改造。

图10 波动辊式筛分机

图11 原破碎系统图

图12 改造后系统方案图

5 现场施工及运转效果

2018年4月15日,待业主全厂大修时设备正式发货,2018年4月18日运送到现场;2018年5月3日开始停机,拆除设备相应结构;2018年5月10日~2018年5月23日,技改安装;2018年5月24日,空负荷试车;2018年5月28日~2018年5月29日带负荷试车。由于5月28日带载半小时后,原破碎机小轴承温度过高达120℃以上,油被烧掉,下午进行了调整,并重新灌油,5月29日重新试车。

开机时:转子运转平稳,无干涉;开机电流正常。

过程中:待料总共进行了6h,板喂机负荷由10Hz逐渐增加到27.5Hz。

进料(图13):来料不均,有时满车大块,平均600mm以上,最大>1 000mm,该情况一开始很常见,后来制止;第一车的含泥量最大,水分很高,其余各车物料含泥量也十分可观,且十分湿粘。这些泥土大量夹杂在石块之间,且石块表面也糊了一层,含水量估计在12%左右。

产量:在上述粒径大、粘湿物料含量高且板喂机喂料量达到正常生产频率时,生产依然顺畅。粘湿物料被大量筛下,泥石俱下,筛分能力十分强,大块能够顺利进入到打击区进行破碎。板喂机负荷27.5Hz时,产量可达 800t/h,30Hz时可达 900t/h,32.5Hz时可达1 000t/h,且电流还有一定富余。

出料:出料粒度在80mm左右,偶尔有较大粒径的物料排出。从粒径上判断,出料粒度过大,应是从破碎机排出,下料溜子无粘堵与挂料。

电流:波动辊式筛分机电流25~30A左右(额定83.5A),破碎机电流30~35A左右(额定60A)。

本次技改整体情况良好(图14),在物料整体粒度大、粘湿比例高、产量达到正常所需的前提下,设备运转良好,筛分作用十分显著。波动辊式筛分机与破碎机电流平均在30%~50%之间,有较大富余,在物料较碎时,有较大提产空间,

在连续生产的情况下,波动辊式筛分机剔除粘湿物料量大、筛泥效果好,能强制剔泥,筛细料能力强,设备结构简单,安装维护方便,能耗低,生产无振动,噪声低。本次技改也证明了波动辊式筛分机剔除粘湿物料的优越性能。

图13 进料情况

图14 波动辊式筛分机使用后的情况

6 水泥厂石灰石用单段锤式破碎机(LPC1020 R23)与骨料用锤式破碎机(JSPCD2126)的比较

水泥厂石灰石用单段锤式破碎机与骨料第一段用锤式破碎机相比,工况有如下不同:水泥厂的石灰石进料粒度很大,进料粒形不均匀,粘湿物料含量有时很大(尤其在我国南方),要求破碎机要一次性将1 500mm左右的大块破碎到50~80mm以下,有的进料粒度甚至达到2 000mm,破碎比可达40:1。反观骨料用第一段破碎,进料粒度控制得较小,一般为800mm以下,且来料粒形一般较为均匀,而且进入破碎机的物料粘土含量一般都有严格的控制,因有中碎用的第二段破碎,出料粒度一般为300mm。

水泥厂石灰石用单段锤式破碎机与骨料第一段用锤式破碎机相比,设计结构与配置有如下几点不同:

(1)需要适应更大的进料粒度,能够达到更大的破碎比,从而使出料粒度一次性满足磨机生产的要求。这就要求破碎机主体结构及转子更加结实牢固,同时电机功率更大。

(2)为适应粘湿物料,喂料溜子部分和破碎腔体要进行优化设计,以避免堵塞。

该矿山第二套破碎系统本为骨料破碎专用,带有承料框,锤头稀疏,壳体结构粗糙薄弱,承料框的棚条承受大块冲击时容易断裂,大块料适应性差,增加了爆破后处理大块的工时和开采成本。由于未对该机型腔型及转子的结构进行粘湿物料适应性改进,该机型难以适应水泥石灰石矿生产中的不可避免的粘湿物料。虽然技改后问题基本解决,但后期技改费、波动辊式筛分机本身的价格,再加上开采后二次处理和检修的成本,费用已经超出了第一套破碎系统很多。建议用户在选择破碎机型号之前,对要选用的破碎机型号的适用范围及物料的性质进行详细的调查与研究,选择合适的机型,在保证正常生产的前提下,寻求更优的性价比。