浅谈电石渣在干法水泥生产线中的应用

薛希海,阮黎明

甘肃省金昌市氯碱化工产业链项目主要由金昌水泥集团有限责任公司(简称“金泥集团”)40万吨电石、16万吨干法乙炔,金川集团公司40万吨离子膜烧碱、30万吨聚氯乙烯(PVC)等项目组成。

金泥集团新型干法水泥二厂是该集团下属的水泥分厂之一,位于金昌市新材料工业园区。2009年5月投产,年可生产各类水泥100万吨以上,占到集团公司水泥销售的70%。

金泥集团干法二厂是甘肃省金昌市氯碱产业链上的重要节点项目,利用金川集团公司、甘肃金泥化工公司和甘肃金泥干法乙炔公司排放的电石渣作为石灰质原料生产水泥,并将生产的水泥用于金川集团公司矿山井下填充,形成循环经济产业链,彻底消除了电石废渣排放对环境的污染。

1 电石渣固体废物综合利用项目

电石渣是氯碱化工生产PVC的过程中,电石与水在发生器中发生反应,生成乙炔气体时产生的废弃物。利用电石渣生产水泥,可实现大掺量、无害化利用电石渣,是电石渣最有效的处理途径。但利用全部电石渣代替石灰质原料生产水泥,和传统天然石灰质原料生产水泥相比,煅烧控制参数有很大差别。

1.1 电石渣的特性

1.1.1 电石渣的物理性能

干法制备乙炔产生的电石渣,水分在4%~12%,根据其中所含硅、铁等杂质的不同,其密度在1.5~2.0kg/m3,容 积 密 度 为 0.5~1.0kg/m3,细 度(0.08mm方孔筛筛余)为9%~18%,呈白色细粉状,比表面积为260~350m2/kg。随着电石渣颗粒变小,其比表面积呈正比例关系。由于电石渣的主要化学成分为Ca(OH)2,水分含量低时呈现吸湿性,含水电石渣具有粘性和保水性,在常温下晾晒会产生壳状保护层,水分不易蒸发。

1.1.2 电石渣的化学成分

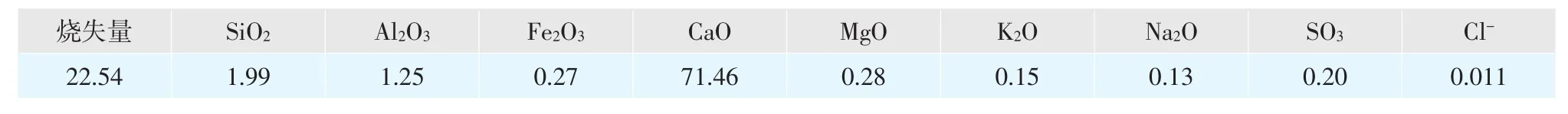

干法制备乙炔产生的电石渣化学成分见表1。电石渣的主要化学成分为CaO,其含量为68%~74%。

通过提高电石分解反应速度技术、多层层板反应技术、硫酸清净技术,可避免干法制备乙炔生产线产生的电石渣中含有大量生电石,大大减少电石渣中氯离子和硫的含量,能使电石渣全部用于水泥生产。

表1 电石渣主要化学成分,%

1.2 电石渣的危害

电石渣的有效成分和主要成分都为氢氧化钙(质量分数为90.1%),同时还含有氧化硅(质量分数为3.5%),氧化铝(质量分数为2.5%),以及少量的碳酸钙、三氧化二铁、氧化镁、二氧化钛、碳渣、硫化钙等杂质。电石渣呈灰色,并伴有刺鼻的气味。电石渣呈强碱性,数量庞大,运输成本高,若占用大量土地堆放,会污染堆放场地附近的水资源,风干易起飞灰,形成粉尘对大气造成污染等,是我国清洁生产和资源循环利用的重点和难点。

1.3 电石渣与石灰石煅烧水泥的区别

天然石灰石的主要化学成分为CaCO3,分解温度在700℃以上,急剧分解温度在850℃以上。为了提高物料的分解率,保证入窑物料的易烧性,控制以石灰石作为石灰质原料的预分解系统中分解炉的正常煅烧温度为850~900℃。

电石渣的主要化学成分为Ca(OH)2,在预热器中的反应是Ca(OH)2脱去结合水生成CaO的过程。Ca(OH)2在500℃以上就可以分解,在650℃以上可以实现大量分解。

电石渣中的CaO含量在68%以上,远高于石灰石中CaO的含量,属于生产水泥的优质石灰质原料,具备生产高等级电石渣水泥熟料的能力。电石渣和石灰石在窑尾预热器和分解炉的反应过程不同,相关研究人员的热分析结果显示,电石渣中Ca(OH)2和石灰石中 CaCO3分解热耗分别为72.253kJ/mol和142.933kJ/mol,热力学计算氢氧化钙和碳酸钙的理论分解热耗分别为101.625kJ/mol和166.232kJ/mol。以上两种结果显示,单位质量的电石渣的分解热即电石渣中Ca(OH)2分解生成CaO的热耗,远低于单位质量的石灰石中的CaCO3分解生成CaO的热耗,电石渣在预分解系统实际热耗为1 350~1 450kJ/kg熟料。

这就给金泥集团公司干法二厂的烧成煅烧带来了困难,如何保证石灰石反应充分而电石渣又不反应过度,分解炉温度的控制成为困扰窑系统稳定煅烧的一大难题。经过该厂的不断摸索,预分解系统与窑头的用煤比例由以前纯石灰石的头煤35%、尾煤65%,逐渐调整为现在的头煤45%、尾煤55%,减少了预热器的供热,增加了窑内供热,平衡了系统内供热和需热的问题,稳定了系统煅烧。

1.4 电石渣制水泥较石灰石制水泥的优势分析

由于电石渣的化学成分与石灰石基本相同,理论上完全可以利用电石渣生产水泥。利用电石渣替代石灰石生产水泥这一工艺具有明显的增产节能效果。

(1)电石渣中CaO含量高达70%左右,可改善生料的易烧性。

(2)电石渣中的Ca(OH)2分解温度比石灰石中的CaCO3分解温度低很多,烧成热耗较低。

(3)利用电石渣减少石灰石用量,不仅能节约不可再生资源石灰石的用量,满足水泥生产的原料需求,而且还能解决多年来因废渣污染无法处理带来的难题,使废物得以利用,改善生态环境。

(4)传统水泥工业不仅大量消耗资源和能源,而且对环境污染严重。水泥生产需采用石灰石、燃料等不可再生资源和能源,经历破碎、粉磨、煅烧、再破碎和再粉磨等过程,因而在上述过程中不可避免会消耗资源、能源,排出废气,产生粉尘等污染物。传统水泥企业排放污染物主要为粉尘和烟尘、二氧化碳、二氧化硫、氮氧化物等,而使用电石渣作为主要原料生产水泥后,各项污染物排放值明显下降。

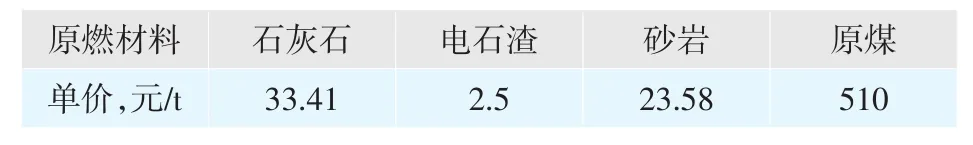

(5)电石渣制水泥相比石灰石制水泥能耗降低、成本减少。我厂目前使用的原燃材料价格情况如表2所示。

表2 原燃材料价格

a电石渣的用量每增加1.0%,石灰石用量降低0.85%,砂岩用量增加0.15%,每月我厂生产生料按10万吨计算,可节约成本42万元左右。

b当电石渣用量<20%时,原煤(头煤+尾煤)用量未发生变化;当电石渣用量在20%~30%之间时,头煤用量从6.2t/h降低至5.8t/h,尾煤用量从8.2t/h降低至7.6t/h。

c使用石灰石为原料制水泥时,实物煤耗达到133kg/t熟料;电石渣使用量在20%~30%之间,实物煤耗为119kg/t熟料,每吨熟料可节约原煤14kg,每月可节约原煤成本50万元左右。

我厂根据电石渣的化学、物理性能,先在小磨试验中尝试成功后,才投入到实际生产中。投产后发现,原煤和石灰石用量均有不同程度的降低,不仅变废为宝,还节约了大量不可再生的原煤、石灰石资源,降低了水泥生产成本,减少了温室气体排放。而且电石渣水泥熟料形成热较低,容易粉磨,有利于降低熟料煅烧过程中的热耗、电耗,具有良好的经济效益、社会效益与环境效益。

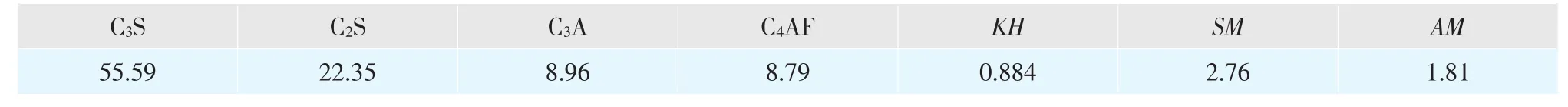

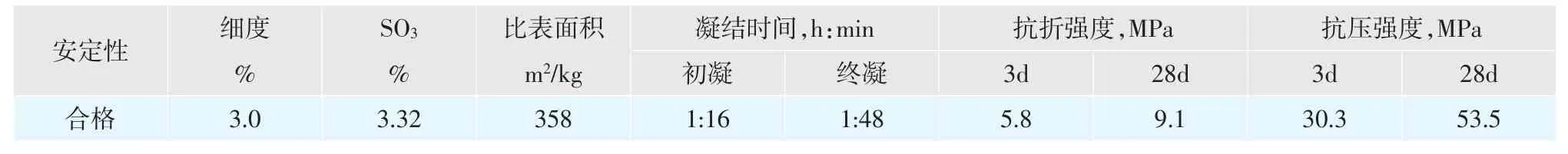

1.5 电石渣水泥熟料

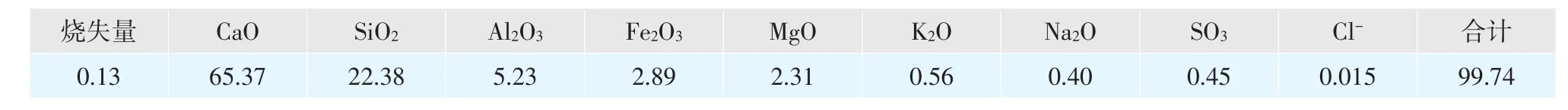

以电石渣为主要原料煅烧所得熟料的化学成分见表3,矿物组成见表4,熟料物理性能见表5。

水泥各项指标满足GB 175-2007《通用硅酸盐水泥》生产标准,重金属等指标符合国家标准GB 30760-2014《水泥窑协同处置固体废弃物技术规范》。

2 实际生产中遇到的困难及解决办法

2.1 电石渣使用给生产、设备带来的困难

(1)在电石渣使用过程中,使用量<20%时,对预热器系统及窑内煅烧影响不大,使用量>20%后,窑尾系统、预热器内物料有发粘现象,容易造成设备故障,并且出磨生料质量波动大,影响熟料煅烧质量。

(2)由于上游企业电石渣供应量不断加大,生料原入磨斜槽输送能力有限,只能满足20%左右的输送量,给生产带来了困难。

表3 熟料化学成分,%

表4 熟料矿物组成(%)及率值

表5 熟料物理性能

(3)由于电石渣是轻质物料,在生产过程中容易出现分离现象。

2.2 解决办法

(1)在生产中通过反复的试验,并根据上游企业的电石渣供应量,电石渣使用量从10%逐步提高到30%。在相关人员的摸索和探讨中,逐步调整头尾煤的使用量及配料方案,并结合我厂工艺设计和系统的运行情况发现,电石渣使用量达到20%~30%时,系统需要的热量明显降低。在头煤用量不变的情况下,尾煤用量明显降低,头、尾煤用量可控制在45%、55%,完全缓解窑尾系统、各级预热器结皮严重的情况,保证熟料的正常煅烧和系统的正常运行。

(2)为解决电石渣供应量加大,我厂设备不能满足生产需求的问题,厂部积极组织人员对生料入磨斜槽进行了改造,将原有ϕ300mm×22m的斜槽改为ϕ400mm×22m的斜槽,增大了输送能力,完全能满足生产需要。

(3)为缓解生料分层现象,对均化库位进行了调整,尽量保证低库位运行,给入库生料粉的均匀布料提供合理空间,有效保证了生料磨的运转率。

3 结语

水泥行业是电石渣无害化、大掺量、无残留、资源化处理的最好途径,电石渣生产水泥是电石渣清洁处理的最佳途径。电石渣的分解热远低于石灰石的分解热,电石渣分解排放的是水,而石灰石分解排放的产物为CO2,因此采用电石渣生产水泥,可实现低热耗、低碳排放。实践表明,部分电石渣代替石灰石配料,需要找准影响煅烧操作和设备运行的不利因素,并控制在合理的区间内。我们通过实践摸索,总结出操作控制参数方面应注意以下几点:(1)在电石渣掺量>20%时,分解炉出口温度严格控制在870℃以下;(2)用煤量一般控制在头煤45%、尾煤55%,杜绝头煤过多,避免窑内出现还原气氛及滞后燃烧现象;(3)火焰长度适中,烧成带长度一般在16~20m之间,窑皮均匀为宜,使煤粉有足够的燃烧空间,缩短煤粉燃烧路径,提高燃烧效率。同时,高氧化钙含量的电石渣也为生产高等级水泥提供了可靠保障。■