南京长江大桥T梁桥铸钢单辊轴活动支座纠偏复位施工关键技术

吴中鑫,陈进,吴俊明

(武汉二航路桥特种工程有限责任公司,湖北 武汉 430063)

1 引言

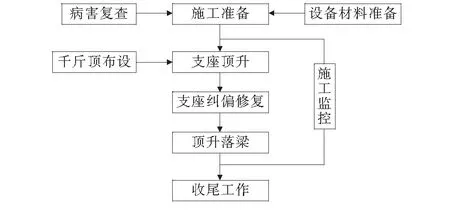

桥梁支座是桥梁的重要组成构件之一,起到将上部结构反力和变形传递给下部结构的作用。铸钢支座承载能力强,能适应桥梁位移和转动的需要。20世纪60年代,橡胶、聚四氟乙烯板等橡胶支座出现之前,铸钢支座广泛应用于公路和铁路桥梁。铸钢单辊轴支座是铸钢支座的一种,由辊轴、上座板、下座板、上限位齿板、下限位齿板、限位加劲板、垫板、锚固螺栓、垫石和锚固钢筋组成,见图1。

图1 单辊轴支座结构图(单位:mm)

随着桥梁服役期的增长,铸钢单辊轴支座出现辊轴倾斜较严重的病害,需要对其进行纠偏修复。目前,尚未有人对桥梁铸钢单辊轴支座纠偏修复进行过系统全面的研究,该文以南京长江大桥公路桥T梁桥支座纠偏修复为工程背景,分析支座的主要病害及产生原因,提出桥梁铸钢单辊轴活动支座倾斜纠偏修复方法。

2 背景工程

2.1 工程概况

南京长江大桥是长江上第一座由中国自行设计和建造的双层式公铁两用特大桥梁,公路桥部分由正桥、南引桥、北引桥及回龙桥组成。其中南引桥和北引桥分别有35跨和34跨预应力混凝土T梁桥,跨径为22.9~32.7 m。桥梁宽度22 m,每跨由9片T梁构成。每片T梁下两端分别设置有铸钢单辊轴支座,一端为固定端;另一端为活动端。

2.2 活动支座倾斜病害及原因分析

2.2.1 活动支座倾斜状况

全桥活动支座均存在倾斜现象,其中有7个支座倾斜角度超过限值(7°),最大倾斜角度为9.3°,T梁支撑不稳定,易引起T梁倾覆落梁。其中南引桥支座倾角大于4°的有23跨。

2.2.2 支座病害原因分析

铸钢单辊轴支座产生倾斜病害的主要原因:

(1)早期施工测量精度差导致支座辊轴安装时即倾斜,是导致活动支座纵向倾斜严重的主要原因。

(2)随着运营期的超载、预应力变化、混凝土收缩徐变以及温度作用,引起跨中下挠或上拱,是活动支座纵向倾斜的次要原因。

(3)随着温度变化,桥梁上部结构材料收缩或膨胀,加剧支座倾斜程度。

2.3 支座纠偏复位设计

通过对支座病害复查了解到,该铸钢单辊轴活动支座构件未损坏,仅出现纵桥向倾角过大。若将其更换为橡胶支座,会造成材料浪费,且铸钢单辊轴支座高度高,需降低桥面标高或加高支座垫石,工序繁杂。

由于支座倾斜的主要原因是支座上下槽口中线不在一个垂直位置,不是支座伸缩量不足引起的,所以该纠偏方式不改变支座的活动量。

基于上述考虑,对倾角大于4°的活动支座(折算至16 ℃环境)进行复位修复处理,这样既节约材料、降低成本,又简化了施工工序。

3 支座纠偏复位关键技术

3.1 总体施工工艺流程

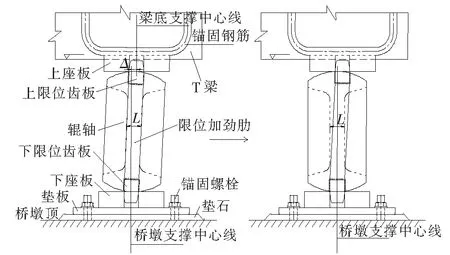

支座纠偏复位施工总体流程见图2。

图2 支座纠偏复位施工总体流程

3.2 支座顶升施工

3.2.1 顶升设备选择及布设

根据桥梁上部结构自重估算每个支座最大支反力,经计算支座处对应支反力最大值为871/2=436 kN,T梁与桥墩间净空为50~55 cm,选择200 t螺旋机械自锁式千斤顶(不需体系转换),高度为26 cm,最大顶升高度5 cm。

在每个支座附近布设1个千斤顶,采用四点同步PLC(在第1、3、7、9片梁的腹板安装位移传感器控制T梁同步顶升,千斤顶布置示意见图3)顶升泵站控制9个千斤顶,泵站安放在需顶升桥墩处的桥面上,并且在油泵下铺设彩条布防止由于油泵故障出现漏油污染桥面铺装。

图3 千斤顶布置示意图

3.2.2 顶升

(1)试顶。分5级进行试顶,当顶升荷载超出估算最大顶升荷载时停止顶升,检查机械设备是否有故障,检查各支座是否有约束未解除,问题解决后方可继续试顶;当顶升位移逐渐变大,而顶升荷载趋于平衡,此时的顶升荷载即为准确的最大顶升荷载Fmax。

(2)正式顶升。正式顶升分5级进行,当顶升位移逐渐变大而顶升荷载趋于平衡,然后逐级同步顶升桥梁上部结构4~6 mm,此时支座辊轴可以左右晃动,即可停止顶升。

(3)机械自锁。通过人力将千斤顶机械自锁,使千斤顶自身承受T梁荷载,油泵回油。

3.3 原支座取出及倾斜位移值测量

待支座顶升到位,用氧割设备先把一侧的限位加劲板和上下限位齿板从辊轴上切割拆除后从另外一侧取出辊轴。

实测上、下座板槽口水平距离,即支座倾斜位移值Δ。

3.4 支座纠偏复位施工

根据支座倾斜位移值Δ大小分3种情况进行支座纠偏复位施工。

3.4.1 调整上齿板位置纠偏复位施工

当Δ 图4 调整上齿板位置纠偏复位施工示意图(ΔL/2) 具体步骤如下: (1)用氧割设备将另一侧的限位加劲板和上限位齿板切割拆除掉,用碳弧气刨将辊轴上残留的限位加劲板和上、下限位齿板处理平整,再用手持角磨机将辊轴侧面打磨平整、光滑。 (2)将一个上限位齿板焊接在辊轴有下限位齿板同侧的顶部,位置向倾斜方向水平移动Δ,将限位加劲板、上下齿板和辊轴焊成整体。 3.4.2 调整上槽口位置纠偏复位法 当L/2<Δ (1)用氧割设备将上座板槽口向支座倾斜反方向扩宽Δ,长度和深度同原槽口,用碳弧气刨和手持角磨机将槽口处理平整光滑。 (2)用焊接设备将厚Δ的钢板焊接在支座倾斜方向的槽口内,使上座板槽口向支座倾斜反方向偏移Δ。 图5 桥梁铸钢单辊轴支座纠偏修复示意图(L/2ΔL) 3.4.3 加大上盖板纠偏复位 当Δ>L,辊轴中线偏离上槽口较多,甚至偏离上座板,为不改变桥墩的支座支撑中心线,仅调整上槽口位置并加宽上座板纵桥向宽度,对下座板不作任何改变(由于下座板锚固螺栓的干扰也不具备调整下座板槽口位置条件),调整后辊轴中心线与桥墩支座中心线重合。支座纠偏复位示意见图6,具体步骤如下: 图6 桥梁铸钢单辊轴支座纠偏修复示意图(Δ>L) (1)用氧割设备将上座板向支座倾斜反方向开新槽口,新槽口距原槽口Δ,新槽口尺寸同原槽口,用碳弧气刨和手持角磨机将新槽口处理平整光滑。 (2)用焊接设备将钢块焊接在原槽口内(钢块尺寸比原槽口尺寸小1~2 mm),在上座板靠近支座倾斜反方向焊接钢板,钢板宽度Δ,长度和厚度同上座板。 用碳弧气刨和手持角磨机将辊轴上已拆除限位加劲板和上、下限位齿板的侧面处理平整、光滑。将辊轴垂直安放在上座板和下座板的槽口内,检查辊轴中心线垂直度是否满足要求,满足后依次焊接安装另一侧的上、下限位齿板和限位加劲板。 待支座纠偏复位施工结束,且验收合格后方可进行顶升落梁。 启动油泵使千斤顶持力荷载达原顶升时的力值,通过人力解除千斤顶机械自锁。 分5级逐级同步减小千斤顶顶升荷载,直至千斤顶荷载值为零,油泵回油。 通过支座纠偏复位施工监控,实现如下目的: (1)避免顶升不同步导致T梁湿接缝处开裂,确保T梁结构安全。 (2)避免出现设备故障或支座约束未解除的情况下野蛮施工,确保施工安全。 (3)精确控制顶升位移,提高施工效率。 监控主要内容为T梁顶升高度和千斤顶荷载值,仪器设备、测量精度、布设和监测频率见表1。拉线式位移传感器布置见图7。 以南引桥第21号桥墩为例,监控结果见表2。由表2可知: 表1 监控内容及方法 图7 拉线式位移传感器布置示意图 (1)T梁顶升高度同步性较好,最大差值为0.02 mm,施工过程中T梁湿接缝处不会造成损伤。 (2)顶升和落梁过程中千斤顶持力比较稳定,最大波动力值为1.1 kN。 通过对铸钢单辊轴活动支座纠偏复位施工工艺的研究,得到如下结论: 表2 T梁同步顶升与卸载值测试数据 注:SC1为顶升力稳定工况;SC2为支座松动工况;SC3为落梁顶升力稳定工况:SC4为落梁结束工况;A1、A2、A3、A4分别为同跨横向4个位移传感器的位移值。 (1)顶升系统采用PLC同步控制系统,在顶升过程中严格控制T梁顶升高度同步性和千斤顶力值变化。 (2)当支座倾斜位移Δ 该文提出的铸钢单辊轴活动支座纠偏复位施工方法成功应用于南京长江大桥南引桥23跨123个活动支座的纠偏复位施工中,在保证原结构和施工安全前提下,不改变桥墩支座中心线,施工效率高(每天完成一跨)、精度高(修复后支座最大倾角不足1°),纠偏复位施工方法和支座同步顶升控制技术值得推广。

3.5 支座安装施工

3.6 顶升落梁施工

4 支座纠偏复位施工监控

4.1 监控目的

4.2 监控内容及方法

4.3 监控结果

5 结论