降低橡胶油品苯胺点的工业试验

孙井侠,张淑萍

(中国石油辽河石化分公司,辽宁 盘锦 124022)

0 引言

辽河油田低凝环烷基原油的润滑油馏分具有环烷烃、芳烃高的特点,是开发充油胶、轮胎生产企业用橡胶油的理想原料。辽河石化利用重质馏分油,成功开发出了环保指标达到欧盟环保法规要求的环保橡胶油,而轮胎用户出于对橡胶相容性的要求,希望橡胶油产品在满足欧盟环保指标要求的同时,保留足够多的芳烃,苯胺点足够低。辽河石化采用加氢-糠醛联合精制工艺生产环保橡胶油,为了进一步提高环保橡胶油产品的芳烃含量,除了控制溶剂精制在适宜精制深度外,对加氢脱酸工艺参数对产品质量性质的影响也进行了工业试验考察,旨在为选择适宜操作条件、提升环保橡胶油产品质量提供技术支持。

1 工业试验

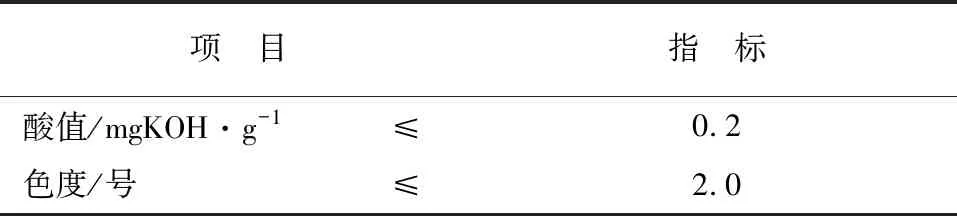

加氢精制是指在催化剂和氢气存在下,石油馏分中含硫、氮、氧的非烃组分和有机金属化合物分子发生脱除硫、氮、氧和金属的氢解反应,烯烃和芳烃分子发生加氢反应使其饱和。通过加氢精制可以改善油品的气味、颜色和安定性,提高油品的质量,满足环保对油品的使用要求。辽河稠油润滑油馏分酸值较高,通过加氢精制工艺,可以达到大幅脱除环烷酸、降低产品酸值的目的,同时也可以有效降低油品中的硫氮含量、缓解后续溶剂精制的压力。但由于加氢精制过程中的饱和作用,也使加氢后产品的苯胺点有所升高,如何控制加氢精制深度,在保证脱除环烷酸及硫氮等非理想化合物的同时,适度保留芳烃是本工业试验的目的。为此,选择辽河环烷基常三线馏分油为原料,在加氢精制车间开展了工业试验。表1和表2 分别是加氢精制车间常三线原料的半成品控制指标和操作条件。

工业试验计划在保证半成品达到表1指标要求的同时,在空速和氢油比保持不变的情况下,通过改变加氢反应温度和反应压力,考察操作条件改变后对产品酸值、比色、苯胺点的影响,研究在保证加氢产品的酸值和比色达到工艺控制指标的同时,适度降低加氢饱和深度,将产品苯胺点降低1~2 ℃的可行性,为最终生产低苯胺点环保橡胶油产品提供技术支持。

表1 常三线加氢精制半成品质量指标

表2 常三线加氢精制操作条件

1.1 试验方案

研究院提出了调整加氢脱酸工艺条件、考察油品苯胺点的工业试验请求,在征得加氢精制车间和生产运行处认可后,研讨制定了如表3中所示试验方案,以便考察不同操作参数对产品苯胺点的影响。

表3 加氢脱酸试验方案

1.2 试验原料

试验原料为南蒸馏常三线,成品罐的采样分析数据见表4。

表4 加氢车间工业试验原料分析数据

从表4分析数据可以看到,油的色度较深,酸值较高,苯胺点为59.4 ℃。

1.3 试验跟踪

试验首先执行第一方案,将反应温度降至285 ℃,保持2 h后,按照调度要求将产品改入1501罐。之后开始执行方案二,首先将温度降到270 ℃,之后开始降低反应压力,约6 h左右反应压力降至4.0 MPa。对两种方案下产品的色度和苯胺点进行了跟踪分析检测,检测结果见表5。

表5 常三线加氢脱酸油采样分析数据

由表5中数据可以看到,保持反应压力不变,将反应温度由300 ℃降到285 ℃,脱酸油的苯胺点由67 ℃降至66 ℃左右,进一步降温至270 ℃后,苯胺点进一步降低,但降低幅度不大,从66 ℃降到65.8 ℃,色度逐渐增大,由1.5逐渐增加到了2.0。温度保持270 ℃,将反应压力降至4.0 MPa后,脱酸油的苯胺点进一步降低,由65.8 ℃降到了64.0 ℃,可见降低加氢脱酸精制的反应温度和反应压力,可以将产品的苯胺点降低3 ℃左右。

为进一步考察加氢脱酸降低精制深度后对其内在性质的影响,对不同操作条件下采取的加氢脱酸油进行全项分析,对其内在性质进行了对比,分析结果见表6。

表6 不同加氢条件下产品性质对照

由表6可以看到,保持4.5 MPa的反应压力不变,将反应温度降到285 ℃,脱酸油的苯胺点由67.8 ℃降低到了66.4 ℃,CA值则由21.9%提高到了23.1%,芳烃含量高,苯胺点则低,很好地解释了苯胺点降低的内在成因,说明降低反应温度后,加氢饱和深度随之减小,芳烃得以保留,从而得以降低脱酸油产品的苯胺点。从色度、酸值两项指标看,色度由1.5增加到1.75,酸值由0.01 mgKOH/g增加到了0.07 mgKOH/g,说明降低反应温度后对脱色和脱酸也有一定的影响。反应温度进一步降低到270 ℃后,色度增大到2.0,酸值没有变化,产品CA值增加到了24.4%,苯胺点由66.4 ℃降低到了65.8 ℃,变化不明显;将反应压力降至4.0 MPa后,产品苯胺点呈现明显降低,降低到了64.2 ℃,CA值没有明显变化,酸值和色度也没有明显变化,说明降低反应压力可以进一步减低加氢饱和深度,使芳烃和环烷烃有所保留,对油品酸值和色度则影响不大。

综上所述,加氢脱酸车间将反应温度和反应压力降低后,可以有效降低加氢饱和深度,达到降低苯胺点的目的,产品色度和酸值随之有所增大,但仍在车间对常三线的工艺控制指标范围内;而从车间对试验期间的氢耗统计数据看,日常氢耗为22.0 Nm3/t,试验期间为13.3 Nm3/t,说明降低加氢精制深度后,氢耗随之降低。

2 试验结论

(1) 辽河环烷基常三线馏分油进行的加氢精制试验表明,适度降低加氢精制深度,可以实现在脱除环烷酸、硫、氮等非理想化合物,降低酸值和改变色度的同时,适度保留芳烃,实现降低产品苯胺点的目的。

(2) 降低加氢精制的反应温度和反应压力,可以有效降低产品的苯胺点,但对脱色和脱酸有一定的影响,为保证后续产品质量,必须采取适宜的精制深度。

(3) 工业试验表明,采用4.0 MPa的反应压力、270 ℃的反应温度,可以在有效降低加氢饱和深度、降低产品苯胺点的同时,使产品的色度和酸值保持在工艺控制指标范围内,不影响后续精制。采用上述精制参数还可以有效降低氢耗,由日常氢耗的22.0 Nm3/t降至13.3 Nm3/t。