含新型连接型式的潜艇内部平面舱壁结构设计及模型试验验证

田旭军,耿黎明,胡刚义

中国舰船研究设计中心,湖北武汉430064

0 引 言

潜艇内部舱壁将耐压船体分隔成若干个独立的舱室,其对耐压船体起支撑作用,是潜艇结构的重要组成部分。内部舱壁按结构型式可以分为球面舱壁和平面舱壁2种。其中,球面舱壁利用球壳的受力优点,可以获得重量轻而承载能力较大的收益,但加工较困难,且凹、凸面的承载能力相差太大;而平面舱壁则加工简单,从理论上讲其两侧面的承载能力相同,有利于舱室布置。因此,潜艇内部舱壁仍然大量采用平面舱壁结构型式。

内部平面舱壁属一次性承载结构,因结构理论模型复杂,按规范要求需分别对舱壁板和构架进行强度与稳定性的弹塑性理论计算及评估,但缺乏评估舱壁整体结构极限承载能力的方法,因而目前只能通过有限元弹塑性失稳分析来校核。平面舱壁采用的是直交梁系构架的板架结构型式,在加强结构端部附近的耐压船体壳板上,有局部高应力[1],这会影响耐压结构的疲劳寿命,耐压船体用材料的屈服强度越高,对结构的局部高应力控制要求就越严格。针对舱壁结构极限承载能力评估和舱壁附近耐压船体壳板上局部高应力的控制这2个问题,本文将考虑在舱壁加强构架端部采用新型连接结构型式,在仿真优化计算的基础上,通过缩比模型试验验证舱壁的极限承载能力。

1 内部平面舱壁设计

1.1 基于规范设计的舱壁方案

内部平面舱壁的初始方案主要依据规范[2],并参考以往的设计经验来确定。内部平面舱壁的计算压力Pc取1.25倍的工作压力P0,即Pc=1.25P0。在舱壁计算压力Pc下,舱壁板格中心的膜应力σm及中心沿短边方向的总应力σzc分别满足式(1)和式(2);舱壁板加强构架含2根水平桁和若干加强筋,加强构架的极限承载能力Pu满足式(3),跨端剪应力τ满足式(4);舱壁整体结构的极限承载能力要求大于Pc。除强度校核外,还需按规范对板格和构架进行稳定性计算。舱壁结构示意图如图1所示。除上、下水平桁外,垂直加强筋按规格分别用字母编号,加强构架的理论极限承载能力如表1所示。

图1 内部平面舱壁示意图Fig.1 Schematic diagram of the internal plane bulkhead

表1 舱壁板加强构架的理论极限承载能力Table 1 The theoretical ultimate bearing capacity of the reinforcement frames on bulkhead

式中,σs为材料屈服强度。

1.2 加强构架端部连接结构优化

耐压船体在深水外压作用下,由于内部舱壁加强构架端部采用肘板过渡连接,如图2所示,构架端部结构突变会导致其附近的耐压船体壳板有局部高应力,因此,需要对端部连接结构进行拓扑优化。

图2 舱壁加强筋端部典型结构型式Fig.2 The typical structure at the end of stiffener on bulkhead

1.2.1 水平桁端部连接结构

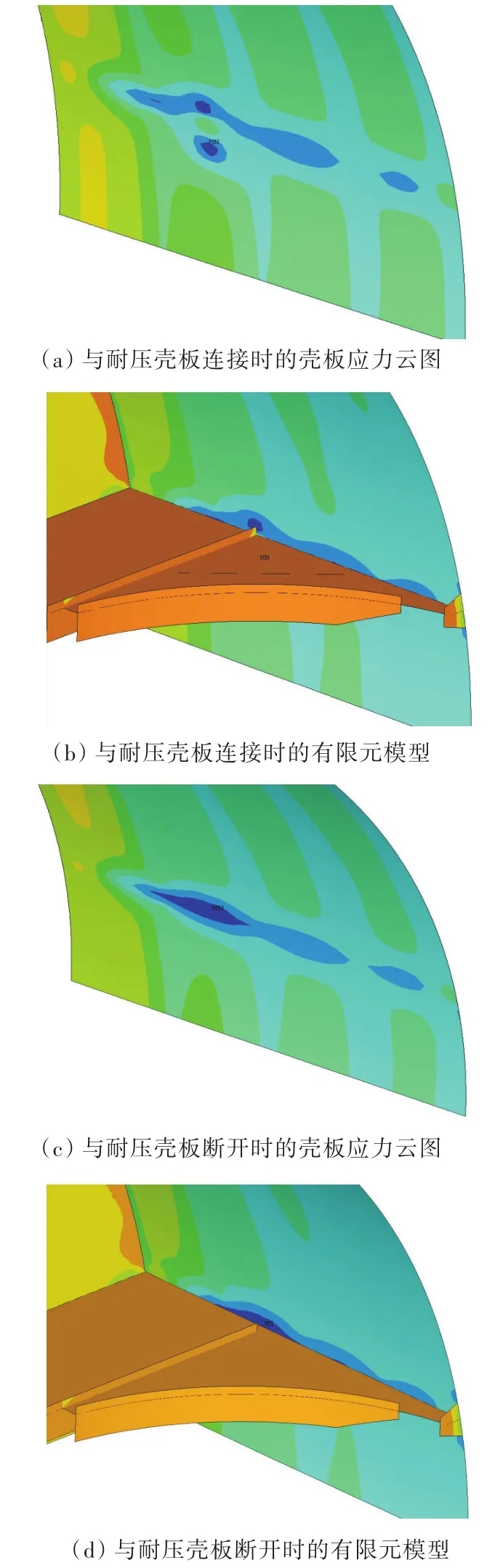

水平桁是舱壁的主要承力构件,因而其端部刚度很大。首先,对端部肘板进行适当弱化,由三角肘板改为弧形肘板;其次,将肘板端部延伸至与肋骨对齐。水平桁面板端部截断约100 mm,不与耐压壳板连接[3]。仿真计算结果表明,水平桁面板端部截断后,端部附近耐压壳板内表面的周向应力降低了8%,应力云图如图3所示。

图3 水平桁端部耐压壳板内表面周向应力云图Fig.3 Circumferential stress contours on the inner surface of pressure shell at the end of the horizontal girder

1.2.2 垂直加强筋端部连接结构

参考水平桁,将垂直加强筋端部的三角肘板改为弧形肘板,并延伸至与肋骨对齐。根据经验,提出了2种端部结构型式,如图4所示。

垂直加强筋有限元模型及对应位置处耐压壳板内表面的纵向应力云图如图5所示。仿真计算结果表明,结构型式II中,垂直加强筋根部耐压壳板内表面(图5(b)中位置A)的纵向应力比结构型式I中的(图5(b)中位置B)小6%。

图4 垂直加强筋结构Fig.4 The structure of vertical stiffener

图5 垂直加强筋仿真计算结果Fig.5 The simulation results of vertical stiffener

1.3 基于ANSYS的舱壁极限承载能力分析

利用ANSYS校核舱壁的极限承载能力,并采用非线性计算方法[4],考虑材料的非线性、几何非线性对结构承载能力的影响。计算求解控制中,考虑大变形对非线性计算的影响,材料非线性采用简化的材料应力—应变曲线。考虑舱壁2种工况下的极限承载能力,即有筋面破舱和无筋面破舱,如图6所示。舱壁破坏时的应力云图如图7所示。

图6 内部平面舱壁极限承载能力计算工况Fig.6 The conditions of ultimate bearing capacity for internal plane bulkhead

图7 内部平面舱壁破坏时应力云图Fig.7 The stress contours of internal plane bulkhead after damaged

仿真结果表明,在有筋面破舱工况下,舱壁的极限承载能力为1.06Pc,无筋面破舱工况下舱壁的极限承载能力为1.18Pc,舱壁两侧的极限承载能力有差别。在有筋面破舱工况下,加强筋(水平桁与竖桁)内部承受纵向压应力,有产生失稳的载荷模式,水平桁跨中易发生弹塑性失稳;在无筋面破舱工况下,当舱壁破坏时,水平桁端部和跨中将大面积进入塑性状态,形成3个塑性铰,这与水平桁的理论力学模型接近,加强筋无弹塑性失稳问题,故其舱壁极限承载能力会高于有筋面破舱工况。

2 缩比模型试验验证

2.1 缩比模型设计

缩比模型的材料与实际结构的材料相同。为了验证舱壁两侧的极限承载能力是否相同,按相似比例设计了2个结构相同的缩比模型,即模型Ⅰ和模型Ⅱ,并在压力筒中进行了外压试验。为达到试验目的,试验项目包含模型Ⅰ外压试验、模型Ⅰ有筋面破舱工况极限承载能力试验,以及模型Ⅱ无筋面破舱工况极限承载能力试验。采用应变片测量模型在各工况下结构典型部位的应变值,并换算为应力值。如图8所示,根据工况的不同焊接了相应的结合器。

本缩比模型试验还验证了构架端部新型连接型式的应力效果。其中,为了验证垂直加强筋2种结构型式的应力效果,在模型Ⅰ的一侧选取了2根端部采用结构型式Ⅱ(图4(b))的垂直加强筋。

图8 舱壁试验工况Fig.8 The part experimental condition of bulkhead

模型加工完成后,经检验合格[5]。试验前的状态如图9所示。

图9 试验模型Fig.9 The experimental model

2.2 模型试验结果与分析

1)模型Ⅰ外压试验结果。

外压试验应力结果表明:

(1)水平桁端部(图3所示部位)的应力值与仿真值相比小了8%,应力水平相当;

(2)采用结构型式Ⅱ的2根垂直加强筋与另一侧对应的加强筋(端部采用结构型式Ⅰ)相比,加强筋端部耐压壳板内表面的纵向应力分别降低了9%和11%。

由此可见,在加强构架端部采用新型连接型式能有效降低耐压壳体上的局部高应力。

2)模型Ⅰ有筋面破舱工况极限承载能力试验结果。

舱壁在1.17Pc压力下破坏,产生了如下试验现象:

(1)下水平桁在跨中位置发生弹塑性失稳破坏,该处腹板塌陷,面板扭曲;

(2)结构型式II的2根垂直加强筋端部未见异常,在另一侧对应的加强筋端部,肘板面板与其挡板连接处发生了撕裂。

试验后的局部模型如图10所示。

图10 模型I试验后图片Fig.10 The experimental pictures of model I

试验结果表明:

(1)在有筋面破舱工况下,舱壁的极限承载能力大于Pc,满足规范要求;

(2)在垂直加强筋端部采用结构型式Ⅱ,端部附近的结构应力状态更均匀,局部承载能力更强。

3)模型Ⅱ无筋面破舱工况极限承载能力试验结果。

舱壁在1.42Pc压力下破坏,产生了如下试验现象:

(1)舱壁明显内凹,并在与耐压船体连接处发生撕裂;

(2)左侧舱壁垂直加强筋与耐压船体连接的过渡肘板发生撕裂;

(3)上、下水平桁间垂直加强筋发生撕裂;

(4)上、下水平桁材左端与耐压船体连接处(承梁材腹板及肘板腹板)发生撕裂。试验后的局部模型如图11所示。

试验结果表明:

(1)在无筋面破舱工况下,舱壁的极限承载能力大于Pc,满足规范要求;

(2)舱壁失效部位多,说明结构的受力状态更均匀,该工况对舱壁的承载能力有利。

综合分析,发现舱壁有筋面破舱工况下的失效模式主要是下水平桁发生弹塑性失稳破坏、腹板塌陷、面板扭曲;而无筋面破舱工况下的失效模式则是舱壁内凹、过渡肘板撕裂破坏、舱壁板与耐压船体连接处产生撕裂呈强度破坏的特征,且由于加强筋无弹塑性失稳问题,舱壁的极限承载能力要高于有筋面破舱工况。由此可见,潜艇内部平面舱壁两侧的承载能力是不同的,试验结果与仿真计算结果一致,且由于舱壁结构复杂,仿真计算未考虑焊缝、真实的材料非线性特性等因素的影响,导致仿真结果与试验值存在一定的误差,仿真计算结果偏安全。

3 结论

通过规范设计舱壁结构,并进行仿真优化计算及试验验证,获得了一些有价值的可应用于工程的结论:

1)基于规范设计的内部平面舱壁、加强构架端部采用本文提出的新型连接型式后,舱壁极限承载能力仍满足规范设计要求,加强构架端部的新型连接型式能应用于潜艇内部平面舱壁设计。

2)潜艇平面舱壁两侧的承载能力不同。由于在无筋面破舱工况下,舱壁加强筋无弹塑性失稳问题,故舱壁在无筋面破舱工况下的极限承载能力比有筋面破舱工况下的大。

3)舱壁加强构架采用本文提出的连接型式后,能有效降低耐压壳体上的局部高应力。