一种射流式冷却挡焰板的气动设计与数值分析

颜世伟,晋文超,谭大力,田云

1海军研究院,北京100161

2北京航空航天大学航空科学与技术国家实验室,北京100191

0 引 言

由于航空母舰(以下简称航母)飞行甲板上的空间非常有限,舰载机起飞时发动机喷出的尾焰高温会对甲板上的工作人员及其他装备造成伤害。因此,甲板上通常安装有挡焰板,以为工作人员及设备提供防护。启动后的挡焰板以一定的角度直接遮挡在舰载机发动机尾喷管后面,以便当发动机尾喷流接触到挡焰板时发生偏转,从而避免对在挡焰板背面区域工作的人员和装备造成伤害[1-3]。不同的发动机喷口温度有所不同,但都至少接近2 000 K。当发动机尾喷流直接喷射到挡焰板上时,若不采取一定的防护措施,喷出的尾焰可以直接熔融甚至烧穿钢板。

目前,美国航母飞行甲板上的挡焰板采用内置的冷却水管来散热,通过海水冷却循环带走热量,整套冷却系统异常复杂。此外,海水还有很强的腐蚀性,必须定期检测循环水系统[4-5]。

国外研制的新型挡焰板主要包括3种形式:被动散热式[6-7]、被动隔热式[8]和向下导流式[9]。在新型挡焰板方案中,采用新型散热材料或将挡焰板的气流冲刷面与车辆通过面分离,使挡焰板无需在其内部通入冷却水即可降低面板温度。不过,上述新型挡焰板方案仍处于理论研究阶段,尚未在工程实践中应用[10],国内在此领域也未见公开发表的论文。

国内外有关挡焰板的研究主要采用数值模拟方法[11-12]。本文将借鉴气膜冷却原理,为挡焰板设计不同方案的高压、常温空气射流槽,由射流槽产生射流形成低温气膜包裹住挡焰板并带走高温,从而实现对挡焰板的热防护。当高温、高压空气射流与外界常温、常压空气环境相互作用时,在挡焰板上会形成复杂的湍流脉动和强涡旋流场,增加了流场气动力计算和分析的难度[13]。因此,本文将主要通过CFD数值仿真方法进行对比分析。

1 二维方案设计及计算设置

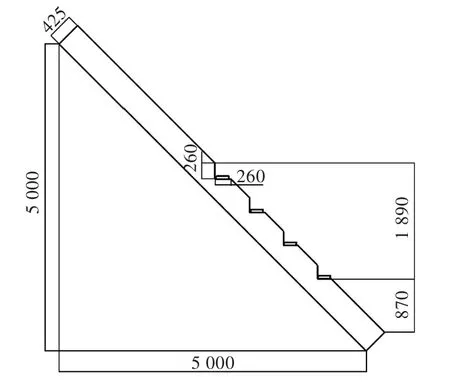

本文针对国外某型舰载机发动机尾喷流的状态参数和挡焰板的几何参数[4]开展设计和分析。选取二维挡焰板的尺寸如下:高5 m,倾斜角45°,板厚0.425 m。用于计算的发动机和尾喷管模型长6 m,喷管中心距地面2 m,尾喷管处的出口总压为26.6 atm,喷口温度T0=2 000 K,发动机处于全加力状态。射流槽共4排,射流出口总压为20 atm,出口静温为287 K。挡焰板具体尺寸如图1所示(单位:mm)。

图1 射流冷却式挡焰板几何尺寸Fig.1 Geometric dimension of jet cooling blast deflector

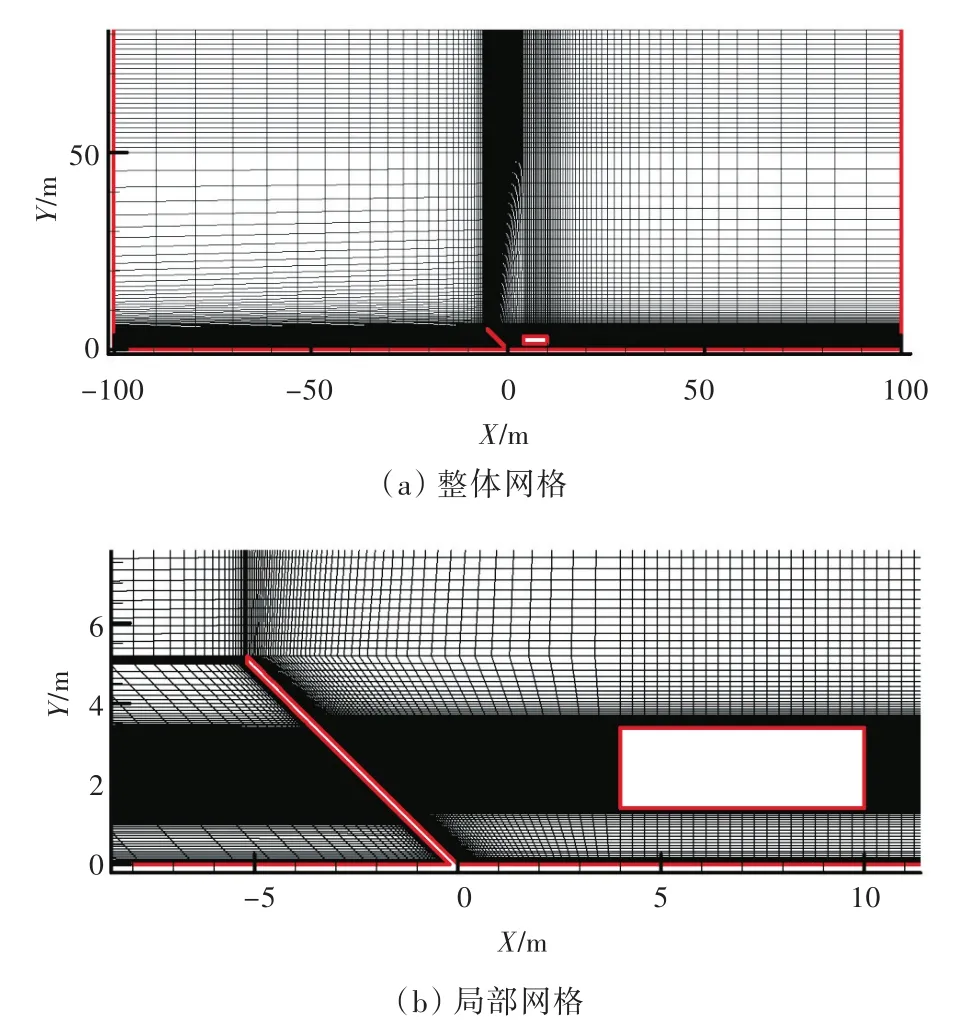

本文计算采用Fluent软件,选用标准k-ε湍流模型及非耦合隐式算法。计算过程为稳态,遵循能量守恒方程,辐射模型选用离散坐标模型(DO模型)[14]。目前,飞机喷管尾流场的数值分析广泛采用的是有限差分法,求解计算时采用的是SIMPLE算法[15-18]。计算网格为全结构网格,网格总数为10万。计算域左、右及上部边界距离挡焰板根部均为100 m,且均设置为压力出口条件,其出口压力为大气压,出口温度为287 K;计算域底部为无滑移壁面,发动机喷口朝左,射流孔射流方向垂直向上,发动机喷口及射流出口均设置为压力入口边界条件。其中,发动机喷口入口总压设为26.6 atm,静温为2 000 K,射流孔入口总压为20 atm,静温为287 K。计算模型及计算域网格划分如图2所示。

图2 挡焰板及发动机尾喷管计算域网格划分Fig.2 Meshing of calculation domain for jet blast deflector and jet nozzle

2 二维模型数值分析

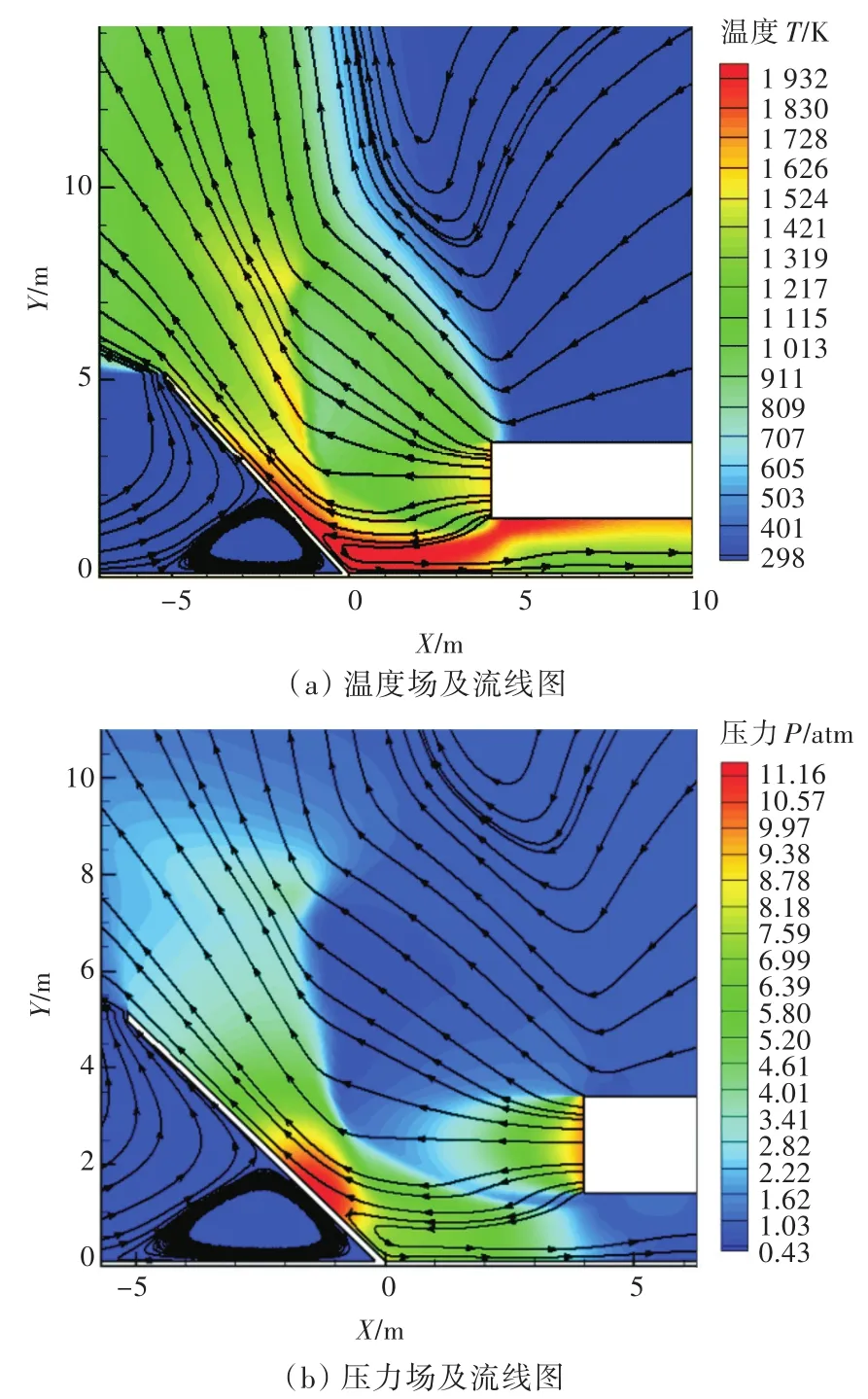

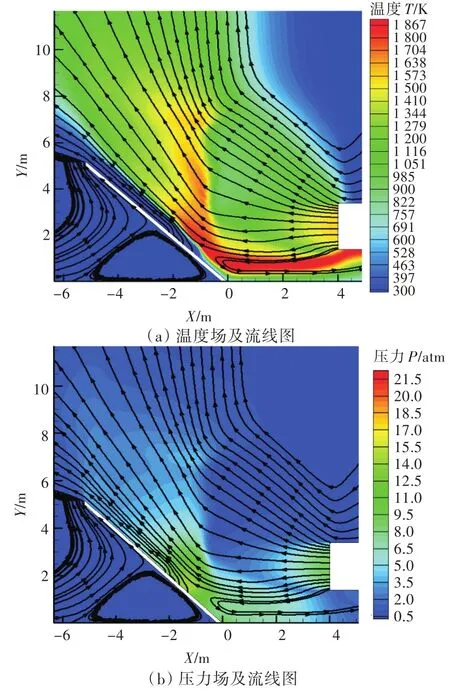

本节分别对基本构型及射流构型的挡焰板进行计算。图3所示为基本构型挡焰板附近的温度场及流线。从图中可以看出:基本构型挡焰板上表面最高温度已经超过1 900 K,且高温区域几乎覆盖了整个挡焰板;挡焰板下表面有高温气体堆积,在甲板表面形成回流,甲板附近温度接近1 900 K;发动机高温气体在挡焰板表面形成了一个高压区。

图3 基本构型挡焰板附近温度、压力场及流线图Fig.3 Temperature,pressure fields and streamlines in vicinity of jet blast deflector of basic configuration

考虑到本文研究内容的实用性,下文将针对不同射流孔数和射流气压的工况,对挡焰板降温效果进行分析,以便在较少射流孔数和射流气压下达到较好的降温效果,为三维工况计算提供前期数据分析。

2.1 两排射流孔分析

在15,20和25 atm不同射流气压工况下,对配置了2排射流孔的挡焰板附近温度场、压力场及流线场进行分析,结果如图4~图6所示。

图4 15 atm工况下挡焰板附近温度、压力场及流线图(2排射流孔)Fig.4 Temperature,pressure fields and streamlines in vicinity of jet blast deflector at 15 atm(2 rows of jet hole)

图5 20 atm工况下挡焰板附近温度、压力场及流线图(2排射流孔)Fig.5 Temperature,pressure fields and streamlines in vicinity of jet blast deflector at 20 atm(2 rows of jet hole)

图6 25 atm工况下挡焰板附近温度、压力场及流线图(2排射流孔)Fig.6 Temperature,pressure fields and streamlines in vicinity of jet blast deflector at 25 atm(2 rows of jet hole)

通过分析可以看出:当射流气压为15 atm时,挡焰板被高温气体覆盖,几乎没有降温效果,随着射流气压增大,高温气体开始远离挡焰板,同时挡焰板底部的低温保护层开始增厚;当射流气压超过20 atm后,随着射流气压增大,高温气流不再进一步远离挡焰板,即降温趋势不再呈线性增加。

2.2 三排射流孔分析

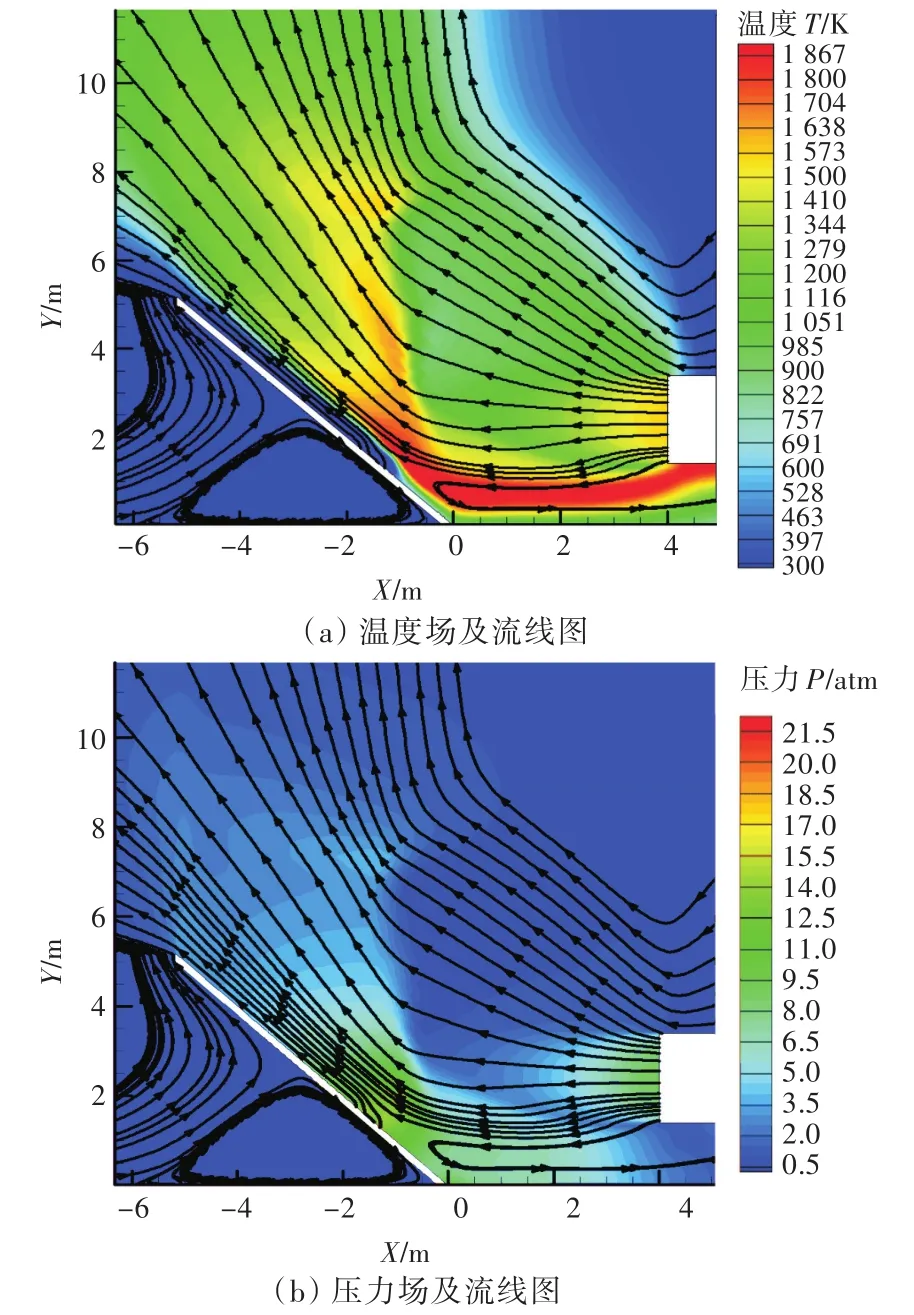

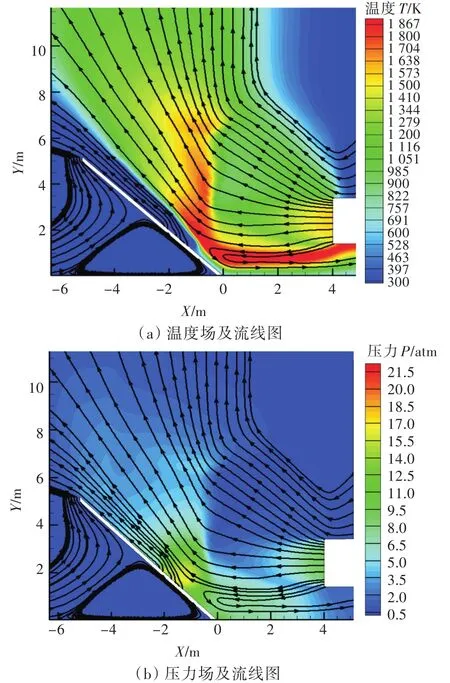

在15,20和25 atm不同射流气压工况下,对配置了3排射流孔的挡焰板附近温度场、压力场及流线场进行分析,结果如图7~图9所示。

通过分析可以看出:当射流气压为15 atm时,发动机喷射的气流被引导脱离挡焰板,开始呈现降温效果,但射流孔底部和甲板温度较高,接近1 000 K;当气压为20或25 atm时,开始有明显的降温效果,射流孔底部温度降低,2种工况下的温度变化不大,气压继续增大后,降温效果不再有明显的增加。基于上述结果,本文选择了射流气压为20 atm的工况进行三维计算验证。

通过对比两种射流孔布置方案的计算结果,发现增加射流孔数目对射流孔上部的温度没有贡献,但对射流孔底部和甲板的温度有贡献。当射流孔排数为2时,射流孔底部温度为1 000 K;当射流孔排数为3时,射流孔底部温度接近750 K。在后续三维计算中,选择3排射流孔进行验证。

图7 15 atm工况下挡焰板附近温度、压力场及流线图(3排射流孔)Fig.7 Temperature,pressure fields and streamlines in vicinity of jet blast deflector at 15 atm(3 rows of jet hole)

图8 20 atm工况下挡焰板附近温度、压力场及流线图(3排射流孔)Fig.8 Temperature,pressure fields and streamlines in vicinity of jet blast deflector at 20 atm(3 rows of jet hole)

图9 25 atm工况下挡焰板附近温度、压力场及流线图(3排射流孔)Fig.9 Temperature,pressure fields and streamlines in vicinity of jet blast deflector at 25 atm(3 rows of jet hole)

3 三维模型方案设计及计算设置

针对相同发动机尾喷流的状态参数及挡焰板几何参数开展设计和分析。挡焰板的尺寸如下:宽9 m,高5 m,倾斜角45°,板厚0.425 m。舰载机发动机尾喷管长6 m,发动机喷管中心距地面高2 m,直径1.2 m,尾喷管处出口总压为26.6 atm,温度T0=2 000 K,舰载机发动机处于全加力状态。射流槽共4排,每排16个,单个射流孔的孔径为0.26 m,射流出口总压为20 atm,出口静温为287 K。具体尺寸及示意图如图10示。

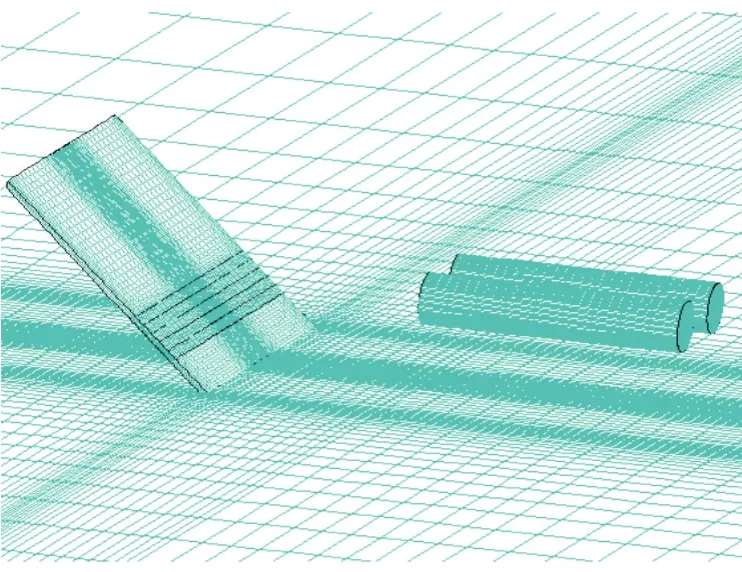

为了验证射流降温技术的可行性,本文以国外舰载机发动机喷管为例进行了建模和计算分析。考虑到实际工程背景,尽可能选取真实物理环境下的模型尺寸,并对简化了的基本构型及射流式挡焰板进行计算。

在生成网格的过程中,本文在全流域使用结构网格,面网格是四边形网格,体网格是六面体网格。在划分网格时,对流场的关键区域使用了局部加密方法,以便捕捉重要的流场信息,例如发动机、挡焰板、地面或需要重点研究的局部区域[19]。图11所示为发动机和挡焰板模型以及其附近网格划分。

图10 挡焰板射流槽及孔的布置Fig.10 Arrangement of slots and holes on the jet blast deflector

图11 三维模型及计算域网格Fig.11 3D model and grid of computational domain

在计算射流流场时,远场使用了准确性较高的k-ε模型及耦合算法,计算过程为稳态。由于喷射速度已超过音速,故气体应为可压缩流体。发动机前方正面和侧面远场设为压力进口,其后方和上方远场设为压力出口,进、出口压力均为大气压,远场进、出口温度均为287 K。通过二维数值模拟结果分析,发现采用3排射流孔进行三维计算既可满足降温条件,又可节省射流孔数。考虑到挡焰板底部有高温气体滞留,底部一排射流孔的射流方向为水平向右,其他两排射流方向为垂直向上。计算域底部为无滑移壁面,发动机喷口朝左,发动机喷口及射流出口均设置为压力入口边界条件,发动机喷口入口总压设为26.6 atm,静温为2 000 K,射流孔入口总压为20 atm,静温为287 K。

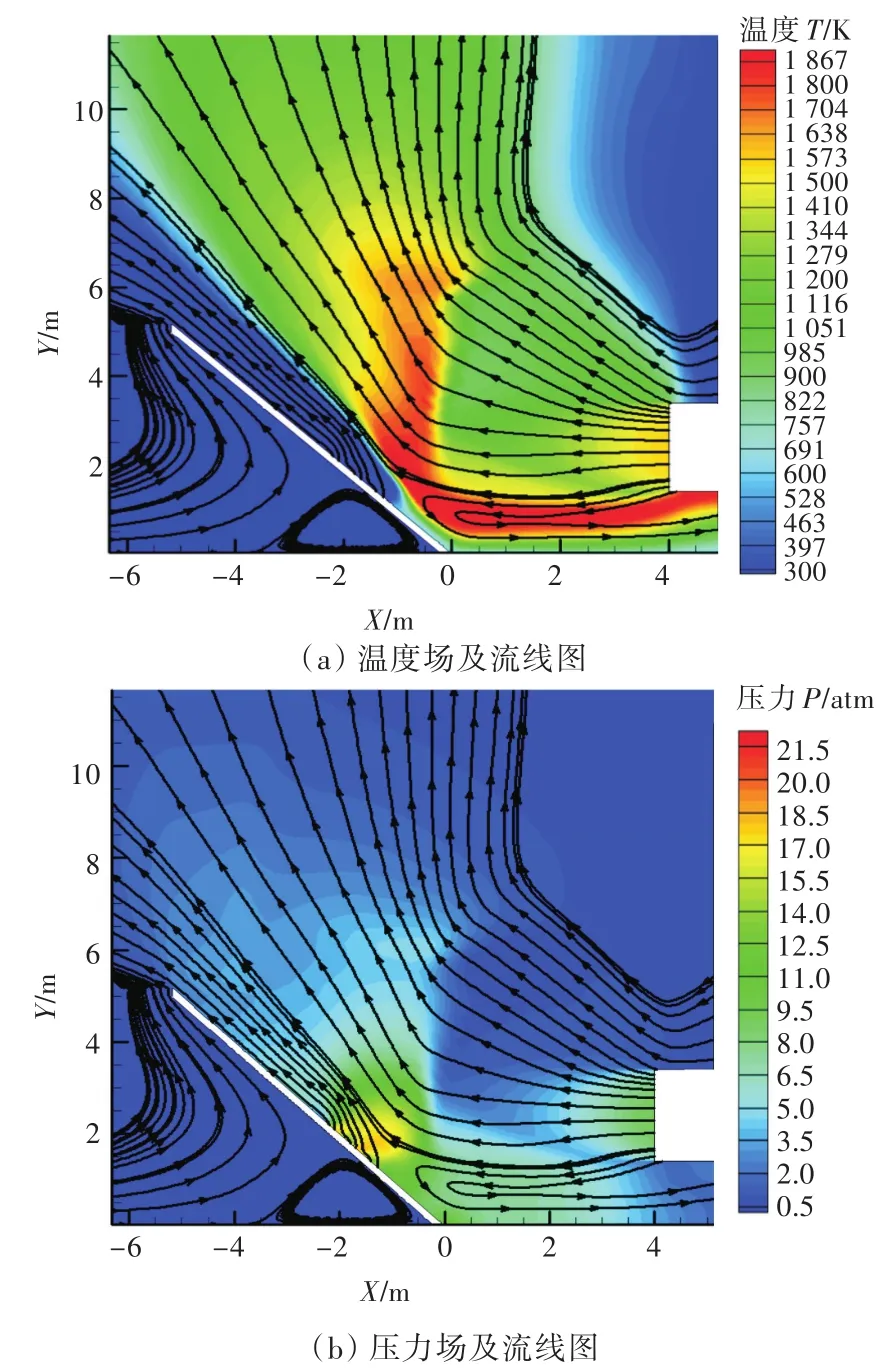

4 三维结果分析

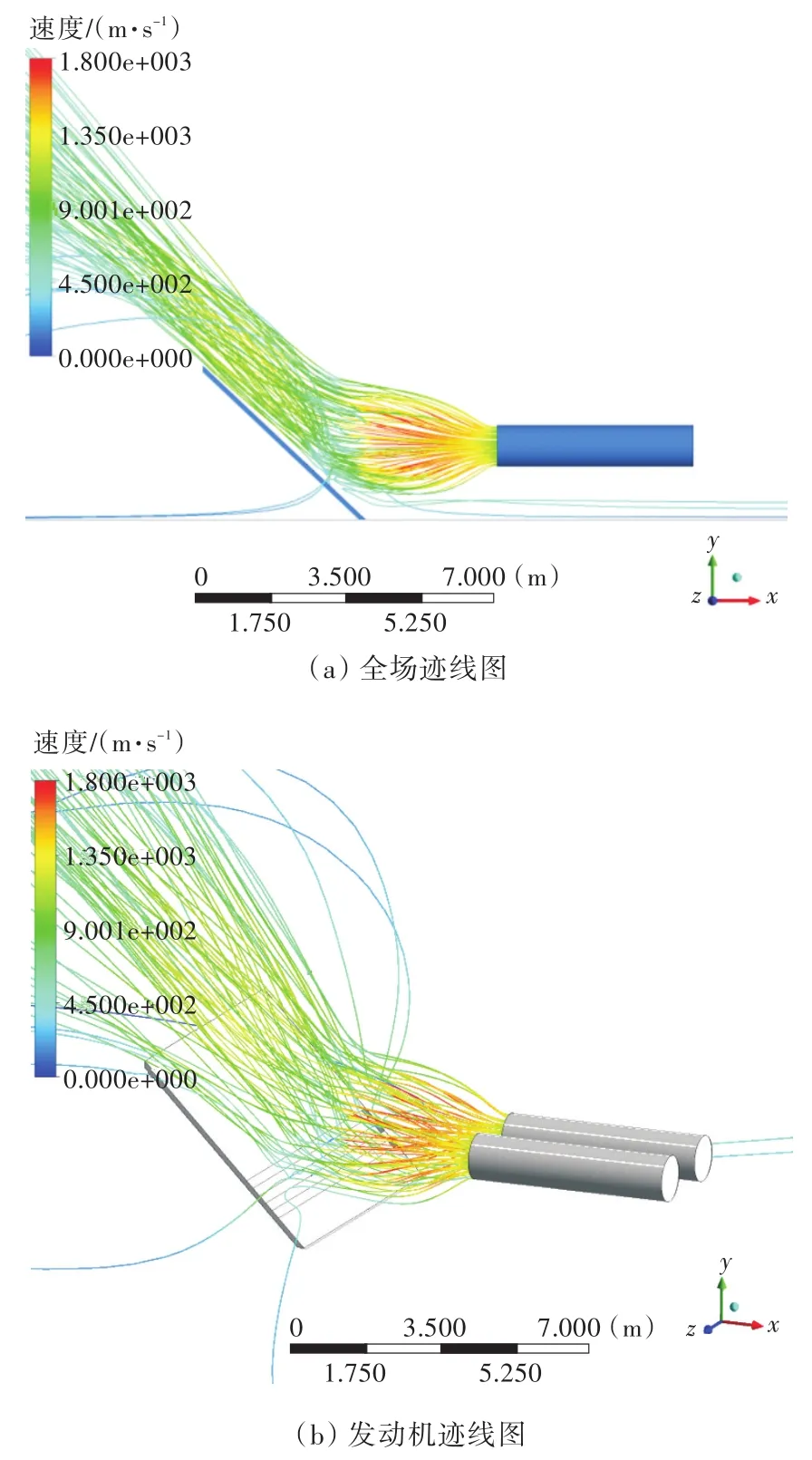

通过流场分析软件Fluent进行数值模拟计算,分别分析挡焰板和甲板附近的迹线图、温度场及压力场,结果如图12所示。

从图12的迹线图可以看出,发动机尾喷管高温气流从喷口高速流出,形成自由扩散的紊流射流[20],在混流增速区流速增加,在减速区流速减小。主体气流经过挡焰板上空,与射流孔低温气体融合,速度降低,然后沿挡焰板上表面流出,有一部分从挡焰板两侧流出,其余气体在挡焰板下部形成一个回流。

图12 射流冷却式挡焰板上发动机尾喷流迹线图Fig.12 Jet tracing of engine on the jet cooling blast deflector

图13为发动机轴心切面的马赫云图和速度云图。由图可以看出:喷气挡焰板对尾喷流起到了非常明显的偏折作用。尾喷流遇到挡焰板后迅速沿板面向上偏转,在无外界风的情况下,向上偏转的气流几乎是沿着与板面平行的方向前进,发动机尾喷流对挡焰板后部的空气干扰较小;发动机尾喷管沿轴线向后喷射出超音速气流,气流速度沿轴线减小,在尾喷管气流与射流交汇的前方附近产生一个低速区;挡焰板最底部的射流孔水平向右喷射常温射流,在挡焰板底部和甲板附近形成隔离带,把发动机喷管高速气流与甲板表面空气隔开。

图13 25 atm工况下发动机轴心切面马赫及速度云图Fig.13 Mach and velocity contours in axial section of engine at 25 atm

选取发动机轴心所在平面做温度云图。由图14可以看出:喷口高温射流从喷管流出后温度降低,形成一个低压膨胀区,由于射流孔射流的阻碍作用,在射流交汇区形成了一个高温高压区;挡焰板表面附着了射流孔排出的低温气流,温度明显降低;挡焰板最下排射流孔水平向右喷射低温气流,在底部和甲板上形成一层低温保护层,有效降低了甲板和挡焰板底部温度。

从图15可以看出,挡焰板整体区域的平均温度为600 K,最高温度为1 060 K,挡焰板最高温度区面积较小,所以可以在此小面积区域使用耐高温材料。目前,国内外正在研究在挡焰板系统中使用陶瓷材料的可行性[21],结果表明,使用该材料后挡焰板底部和甲板附近温度明显降低,没有高温气体堆积;挡焰板后部温度为常温,发动机气流对其没有干扰;发动机底部和前方温度为常温,高温气流对舰载机不会产生不利干扰。

图15 挡焰板及周边等温线Fig.15 Isotherm contours of jet blast deflector

5 结 论

本文针对射流冷却式挡焰板设计,通过对不同射流冷却孔和射流总压方案的仿真计算及分析,得到如下结论:

1)射流冷却方案基本可行,选择3排射流冷却孔以及20 atm的射流方案可基本满足挡焰板的降温要求。

2)上述方案中,射流冷却可使挡焰板上95%面积的平均温度降至约600 K,局部最高温度为1 060 K,降温效果显著,冷却效果与传统海水冷却方案基本相当。

3)由于局部高温区面积较小,可通过在此区域使用陶瓷隔热材料或进一步优化射流冷却孔方案来解决。

本文研究的设计方案与传统的海水冷却挡焰板相比,可以避免海水冷却管路的腐蚀和堵塞等问题,同时研究结果也可为分析舰载机发动机尾喷流对挡焰板附近流场的影响及挡焰板设计提供一定的技术支持。