废轮胎的资源化回收利用

权家薇 于佳雪 许君清 徐俊士 李光明*

1.同济大学环境科学与工程学院

1.上海污染控制与生态安全研究院

2.上海轮匠科技有限公司

1 废轮胎的资源环境问题

为满足汽车工业发展需求,预计到2022年,全球市场轮胎将达到25亿条[1]。随着汽车工业的发展,废轮胎的产生量也越来越多。据世界环境卫生组织统计,世界废轮胎积存量已达30亿条[2]。中国作为轮胎生产大国,2017年废轮胎达3.4亿条,以每年8%-10%的速度增长[3]。保守估计,到2020年,我国废轮胎产生量将增加到4.5亿条以上。体量如此大的废轮胎,已经在全球范围内形成了“黑色污染”,废轮胎的资源环境问题引起了世界各国的广泛关注。

1.1 废轮胎的资源问题

2017年,国家统计局的国民经济和社会发展统计公报显示,我国汽车产量达2901.8万辆,相比上年增长3.2%[3]。随着我国汽车保有量的大幅增加,轮胎产量以及废轮胎的产生量也随之快速增长。国家商务部2018年《中国再生资源回收行业发展报告》[4]:2017年,中国汽车轮胎总产量约6.53亿条,同比增长7.05%,其中子午线轮胎产量为6.23亿条,同比增长8.45%。同年,我国废轮胎产生量约为3.4亿条,重量合1300万t以上,废轮胎的回收量为507t,回收率约为39%,其中翻新量为27万吨,翻新率仅为5%,再生利用量为480万t,再生胶产量达442万t,橡胶粉产量达38万t。

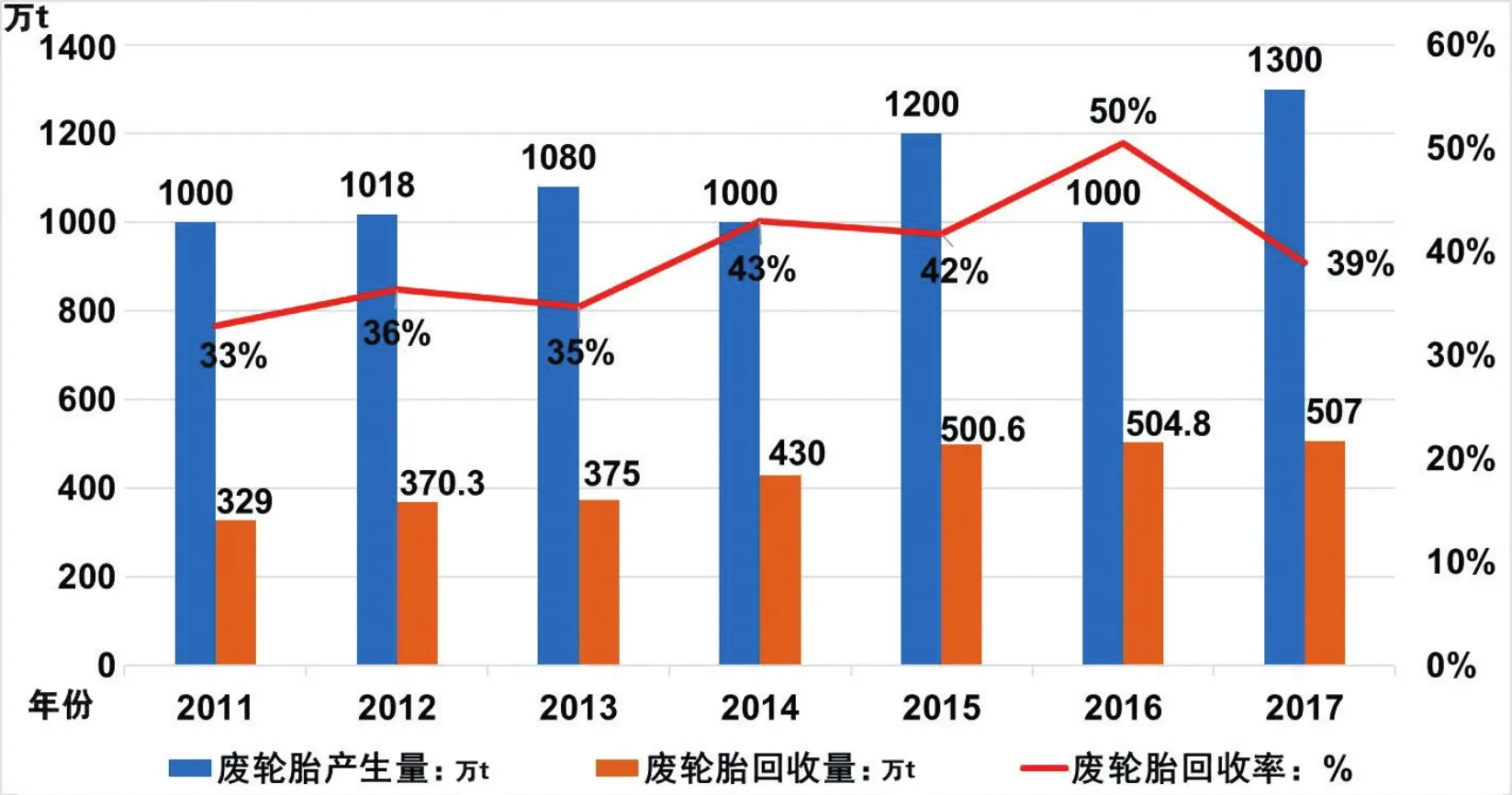

商务部2011-2017年的《中国再生资源回收行业发展报告》显示,废旧轮胎的产生量以及废旧轮胎的回收量稳步上升,废旧轮胎的回收率虽然有所上升,但基本都在50%以下(见图1)。与发达国家相比,我国2017年的废旧轮胎利用率甚至不及美国1996年的水平[5]。

轮胎是由橡胶或聚酯材料通过合成纤维和高强度连接组成的。橡胶是轮胎中最主要的成分,占轮胎总质量的48%,此外还有22%(质量百分比,以下同理)的炭黑、15%的金属、8%的添加剂、5%的织物、1%的氧化锌、1%的硫[6]。

我国最主要的橡胶制品就是轮胎。根据工业和信息化部2010年组织编制的《废轮胎综合利用指导意见》,我国年均橡胶消耗量占世界橡胶消费总量的30%。每年,我国橡胶制品工业所需70%以上的天然橡胶、40%以上的合成橡胶需要进口。2009年,我国生产轮胎消耗橡胶占全国橡胶资源消耗总量的70%左右,年产生废轮胎2.33亿条,重量约合860万t,折合橡胶资源约300多万t,若能全部回收再利用,相当于我国5年天然橡胶产量。据欧盟轮胎制造商协会(ETRMA)统计报告[7],2017年,我国天然橡胶产量占全球总产量的6%,而我国对于天然橡胶的需求量却占全球总需求量的39%,居世界首位。因此,我国橡胶资源的供需矛盾十分突出,橡胶资源的短缺对我国国民经济发展的影响日益显著。

图1 2011-2017年中国废旧轮胎产生量及回收情况[4]

1.2 废轮胎的环境问题

汽车轮胎是消耗品。轮胎使用的过程同时伴随着轮胎橡胶的老化和胎面磨损,因此随之而来的是大量废旧轮胎。根据日本机动车辆轮胎制造者协会(JATMA)的统计数据,2017年日本汽车轮胎产量达102.6万t,因轮胎更换和汽车报废产生的废轮胎为103.4万t,废轮胎的回收量相比上年增加了 6.2 万 t,达到 96.5 万 t[8]。欧盟轮胎制造商协会(ETRMA)的报告显示,2016年欧盟的轮胎产量达到494万t[7]。同年,欧盟28国的废轮胎(End-of-life Tyres)产生量达到295.4万t[9]。美国轮胎制造商协会(USTMA)出具报告《2017 U.S.Scrap Tire Management Summary》[10]显 示 ,2017年美国净废轮胎产生量为2.494亿条,重量合约418.92万t。2017年,中国的废轮胎产生量在1 300万t以上,废轮胎的回收量为507t,回收率仅有39%。

废轮胎是工业有害固体废物。废轮胎作为不熔或难熔高分子弹性材料,有着良好的抗热、抗生物、抗机械性,耐受温度在-50~150℃范围内,其大分子需要数百年时间的降解才能不影响土壤中植物的生长[11]。因此,在美国、日本等发达国家已经禁止非法填埋废轮胎。废轮胎的大量堆积,不仅占用大量土地,还易滋生蚊虫、传播疾病,甚至引发火灾。废轮胎燃烧释放的烟雾和CO会严重污染大气,还会产生许多致癌物质,如多环芳烃等,一旦污染地下水,更会对周围生物的安全造成威胁[11]。加拿大、美国、日本等国都曾因废轮胎引起的火灾蒙受巨大损失。2000年,美国北加州斯坦尼斯劳斯县发生一起因废轮胎自燃引起的火灾,700万条废轮胎连续燃烧了十几天,大火温度高达1 000℃,融化产生8万加仑油脂流进附近水塘,污染水域环境,数百万吨污染物甚至飘落到100多公里外的旧金山和加州首府。据估计,这次火灾释放了3 600多t有害物质,其中包括120多t致癌物质[12]。

废轮胎低值化利用也会带来非常高的环境风险,如土法炼油、生产再生胶。土法炼油释放大量SO2、H2S、苯类等有毒有害气体,严重污染大气环境,据估算:土法炼油排放的SO2总量达到48万t/年~80万t/年[13];炼油废渣直接倒掉,严重污染土壤和地下地表水源[14]。再生胶生产过程产生高浓度有机废水也对环境造成了严重影响。李兴福[15]等人运用生命周期评价方法,比较土法炼油、动态脱硫生产再生胶、常温生产60目胶粉和微负压裂解四种废轮胎的利用方式对环境的影响发现,土法炼油因没有对燃煤气体、热裂解气体以及热解残渣实施环保控制措施,对环境影响最大。其次,是动态脱硫生产再生胶工艺。

高值化的废轮胎处理方式,不仅可以解决废轮胎堆放以及低值化处理带来的环境污染问题,还能有效地回收利用橡胶、炭黑等资源,带来一定的经济效益。

我国严厉打击非法土法炼油、取缔小再生胶企业、鼓励废轮胎的高值化利用,这是解决当下废轮胎资源环境问题的有效途径之一。

2 废轮胎的回收利用

目前,废轮胎的处理方式主要有原型利用、轮胎翻新、生产再生胶和胶粉、热解、焚烧利用热能等[16,17,18]。

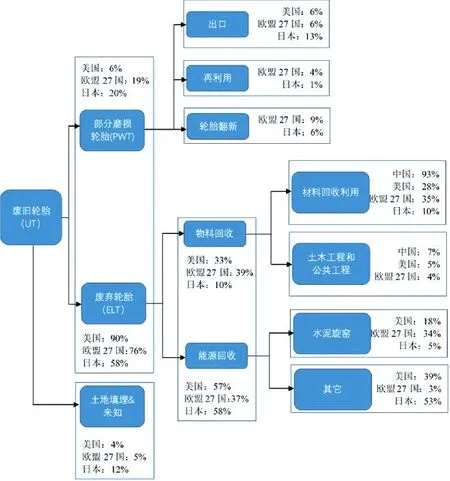

对中国、美国、日本和欧盟来说,废轮胎在回收利用过程中的侧重点是不同的,起到决定性影响的主要是当前的市场条件以及各国对再生产品的需求。对美国和日本而言,燃料和能源是高需求产品,废轮胎主要用作能源即轮胎衍生燃料,在水泥窑、造纸厂以及工业锅炉中燃烧进行能量回收[17]。对欧盟国家而言,废轮胎物料回收和能量回收基本持平,都处在一个很高的回收水平上。目前,中国对于废轮胎的能量回收利用几乎处于空白阶段,(见图2)。

据不完全统计,截止至2013年,我国废轮胎回收利用分布情况主要如下[3]:40%用于生产再生胶;10%用于生产胶粉;10%用于原型利用;10%用于裂解制燃料油和炭黑;6%用作轮胎翻新;24%因交通不便、运输费高而废弃在西北和西南山区。

图2 中、美、日和欧盟废轮胎(UT)回收和流动方式比较[17]

2.1 废轮胎回收利用处理方式

2.1.1轮胎翻新

轮胎翻新成本低、价值高,打磨的胎面胶粉可制成再生胶,这种再生胶能够恢复胶料性能的60%~70%,有学者认为这是废轮胎循环利用的最好方式[18]。据统计,每翻新一条废轮胎,可节约石油18kg、橡胶4kg、炭黑2kg、尼龙帘布1.7kg及钢材1kg。翻新胎所用的材料是制作新胎的30%,寿命却可以达到新轮胎的80%[19],价格也仅是新轮胎的20%~50%[16]。载重卡车轮胎通常可翻新3~4次,飞机轮胎更可翻新高达12次[16]。废轮胎多次翻新,至少可将轮胎寿命延长1~2倍[20]。统计数据表明,使用传统翻新工艺进行热翻新之后的轮胎可重新行驶11万km,经过二次翻新的轮胎可再重新行驶8.5万km[21]。废轮胎翻新不仅可节约大量资源,还可节省大量开支。

目前,我国翻新轮胎的对象主要是载重胎,轿车轮胎一直未引起国家重视且翻新质量有待考察[18]。从观念上说,首先,我国用户对轮胎保养意识不够,导致回收的轮胎磨损过度不能再用于翻新。其次,公众甚至政府对翻新轮胎的质量有所担忧,限制其使用[22]。另外,我国运输业管理不到位,运输费用过高,可翻新轮胎数量少。翻胎企业规模小,在技术、设备、质量以及产值等方面与发达国家有较大差距[19]。从全球来看,废轮胎平均翻新率可达60%,其中欧盟国家高达90%,我国却只有15%[23]。因此,对我国来说,轮胎翻新能够处理的废轮胎数量较少。

2.1.2再生胶

对废弃橡胶进行粉碎,然后对得到的粉碎物进行加热、机械处理等,即可得到具有弹性状态可经过硫化再次形成橡胶的再生胶[21]。再生胶保留高达45%以上的橡胶烃和20%以上的炭黑含量,可广泛添加应用在各类橡胶制品中[24]。

2017年,我国再生胶产量高达442万t,占当年再生利用总量的93%,约占全球再生胶产量的70%[25]。对于橡胶资源如此缺乏的中国而言,再生胶能在一定程度上缓解目前存在的橡胶资源的供需矛盾。

目前,我国再生胶主要生产工艺为动态脱硫罐,生产的再生胶约占国内产量的85%[25]。长期以来,煤焦油以低廉的价格、高效的浸润作用以及用其生产再生胶的高强伸性能,被当作再生软化剂大量使用,但是其混合体中含有多环芳烃,且热解后产生H2S,污染环境[26]。此外,高压动态脱硫罐生产工艺中还存在:产生废气、废水污染环境;使用数十公斤的蒸汽高压,存在极大安全隐患;能耗大,工艺流程复杂等问题。2016年,我国工业和信息化部、财政部联合发出《关于印发重点行业挥发性有机物削减行动计划的通知》,明确规定再生胶行业全面推广常压连续脱硫生产工艺,彻底淘汰动态脱硫罐,采用绿色助剂替代煤焦油等有毒有害助剂。目前,常温连续脱硫生产工艺仍存在:生产的再生胶质量不稳定,物理性能忽高忽低;生产的再生胶臭味较大;存在少量废气、废水污染环境;脱硫温度高,能耗高等问题[27]。同时,我国还存在许多非法加工的小作坊以及小的再生胶企业,行业乱象丛生,亟需改善。在发达国家,生产再生胶这种回收利用方式已经基本被淘汰[21]。

2.1.3胶粉

胶粉的生产过程主要是将废轮胎切碎,分离其中的钢丝、帘布后研磨制成硫化胶粉[28]。目前,国内还是以常温粉碎法为主[29],属于纯物理方法,相比于再生胶,胶粉生产工艺简单,无脱硫过程,无废水、废气排放,对环境的污染小,且胶粉性能优异,可应用于轮胎制造、橡胶工业、建筑填料、防水材料、混凝土改性材料等领域[16,28,]。生产胶粉对废轮胎来说,是集环保与循环利用于一体的清洁处理方式。研究表明[],常温生产60目胶粉带来的环境影响低于动态脱硫生产的再生胶。

目前,生产的胶粉主要有四个方面的应用:一是为生产再生胶提供原材料;二是做活化胶粉;三是作为填料;四是为橡胶热裂解提供原料[18]。根据应用方向不同,可将废轮胎有目的地加工成不同目数的胶粉[30]。胶粉作为改性沥青的原料之一,在公路工程和公用工程上有很大应用[]。美国的实践证明:胶粉改性沥青路面比纯沥青路面减薄一半,使用寿命提高一倍,减少噪音,有防湿滑、碎冰雪的效果,价格也有优势[31]。以我国每年修建公路消耗200~300万t沥青计算(公路维护保养所消耗的沥青不包括在内),若在沥青中掺入15%的胶粉,则每年可消耗胶粉30~45万t[30],既有利于胶粉生产企业的发展,又能促进废轮胎的回收利用。

发达国家已经基本摒弃生产再生胶而选择生产胶粉,但胶粉的制备需要消耗大量能源。以往数据表明,胶粉制备过程能耗可占到全球能耗的3%~4%[32]。胶粉的应用领域有限,不是最终的处理方式。

2.1.4轮胎衍生燃料

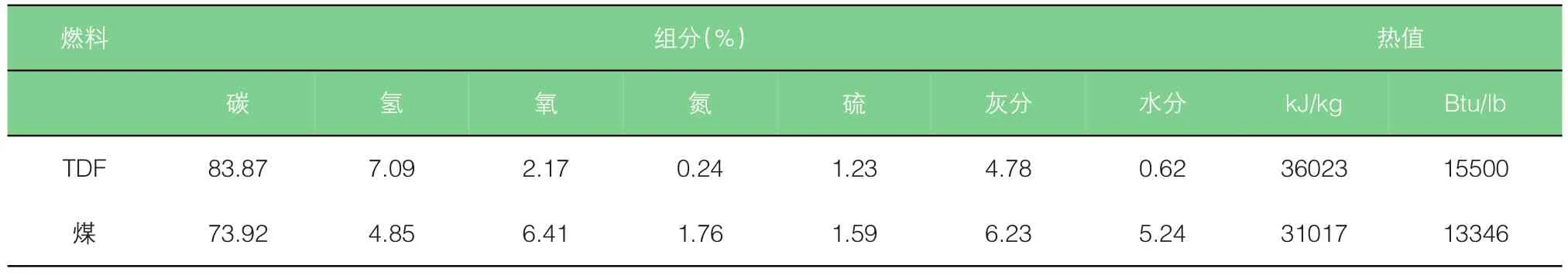

轮胎衍生燃料(Tire Derived Fuels,TDF)是利用轮胎的高热值,使整体废轮胎或废轮胎碎片在电力设备、工业锅炉、水泥窑及纸浆和造纸设备中燃烧利用其热能[33]。轮胎衍生燃料的热值为∶36 023kJ/kg,比煤高出5 006 kJ/kg;含碳量达83.87%,高于煤;含水率及灰分含量均低于煤,两者含硫量相差不大;拥有更低的含氮量。相对于煤来说,同等质量的轮胎衍生燃料在燃烧过程中可以获得更多的热能,排放较少的NOX等污染气体(见表1)。

表1轮胎衍生燃料与煤的组分以及热值分析(按重量)[34]

利用轮胎衍生燃料回收能源是目前发达国家或地区对废轮胎最主要的利用方式。2016年,欧盟约34%的废轮胎用于能量回收[9]。在日本,不少发电厂、钢铁厂、造纸厂和冶炼厂都使用废轮胎衍生燃料,占比达50%~60%[16]。2017年,美国43%的废轮胎用作轮胎衍生燃料,处理轮胎1.06亿条,轮胎衍生燃料应用市场主要有三个方向:水泥窑,占比46%;发电厂锅炉,占比25%;纸浆和造纸厂锅炉,占比29%[10]。

废轮胎作为燃料使用虽然可减少化石燃料消耗,但是其燃烧过程中仍然存在SO2、NOX排放污染问题。据研究,1t废轮胎在水泥窑煅烧后产生的废气中含有 140kg SO2、7kg NOX、100kg CO 和1kg灰[35]。回收热能过程中还可能会产生二噁英、呋喃等持久性有机污染物以及锌、镉、镍、铅等重金属污染物[36]。加利福尼亚大学教授对加州4个使用轮胎衍生燃料(废轮胎替代率为20%)的水泥窑进行研究,发现二噁英、呋喃、多环芳烃、铅等污染物有不同程度的增多,其中多环芳烃最多增加了2 230%[36]。Zn作为一种硫化剂,通常情况下主要以ZnO的形式加入轮胎中。研究发现轮胎燃烧过程中Zn排放量增多20倍,燃烧后残留灰分中Zn的含量也高达60%[37]。因此,在轮胎衍生燃料使用过程中要做好环境污染物质的收集和处理,避免造成二次污染。对于发展中国家来说,轮胎衍生燃料在锅炉以及水泥窑中使用的前期投资费用高,灰分较难处理,因此应用较少[16]。在我国,废轮胎在衍生燃料上的热能应用几乎仍是空白。

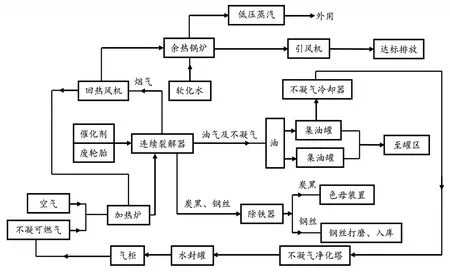

2.1.5热裂解

废轮胎热裂解技术是指在缺氧或惰性气体氛围中,将橡胶高分子以合适的温度(一般为高温)裂解得到热解气、热解油和热解炭黑[38,39]。热解气主要是H2以及 C1~C4的烃类化合物,热值高达25.8~33MJ/m3,常作为轮胎热裂解的能量来源[39]。热解油是废轮胎热裂解的主要产物之一,热值高达40~43MJ/kg[38],其黏度低、轻质馏分高,可作发动机燃料油。热解油与天然橡胶相容性高,再交联能力强,也可作橡胶填充油使用[39]。热解炭黑是橡胶中的有机物、无机物等附着在橡胶原有的炭黑表面而成的[3839,39,40],其粒径分布不均匀、含大颗粒粒子、灰分含量高、表面活性差,未经处理难以直接替代普通商用炭黑,只能用作低等工业填料[39,40]。但是,热解炭黑经过改性之后,其与橡胶基体的界面结合能力、均一性有所提高[39]。针对不同目标产物,选择的热裂解工艺也有所不同[41]。热裂解是废轮胎高值化利用和完全资源化利用处理手段。以微波热裂解技术为例,处理废轮胎1万t/年,可得毛收益约为1 441万元/(年·万t),约是直接作为燃料燃烧毛收益的4.3倍,是直接作为发电毛收益的3.4倍[42]。无害化处理是废轮胎热裂解的另一大优势。废轮胎中含硫量为3%~5%,在热裂解过程中可通过控制热裂解工作条件控制含硫物质转化,将大部分含硫物质转化到热解油或热解炭黑中,使热解气中含硫物质含量低于总含硫量的10%,气体排放含硫量完全达到排放标准。热裂解是在密闭环境中进行,没有氧气参与,杜绝了二噁英的产生[18]。以废轮胎的微负压热裂解技术为例,该技术可使废轮胎生成35%的工业炭黑、40%的燃料油、15%的钢丝以及10%的瓦斯可燃气体,是实现废轮胎百分之百减量化、无害化、资源化利用的手段,整个生产过程无废水、废气和废渣产生,安全环保节能[43](见图3、表2)。

图3 废旧轮胎热裂解工艺流程图[]

表2废轮胎各回收利用方式的对比

2.2 废轮胎各回收利用方式的对比分析

在我国,轮胎翻新以及生产胶粉可处理的废轮胎量较少,生产再生胶又存在能耗大、污染风险高等问题,轮胎衍生燃料虽然可有效利用废轮胎的热能,但其燃烧过程中有污染物排放且不利于缓解我国橡胶资源短缺的局面。对于轮胎翻新、再生胶以及胶粉中的废轮胎和橡胶而言,多次回收利用会影响其性能并最终成为无法再回收的“垃圾”。废轮胎的热裂解可作为最终处置的方式,最大程度地回收废轮胎中的各类资源,帮助废轮胎以及废橡胶再次进入产业链。热裂解得到的产物经过改性后可实现高值化,并可重新作为轮胎生产的原料。此外,热裂解耗能远低于再生胶和胶粉。有数据显示,生产每吨再生胶耗电1 200kW·h,生产每吨胶粉耗电600kW·h,裂解每吨废橡胶仅耗电200kW·h[45]。我国天然橡胶占比较重的载重胎一般作为再生胶的原料,而主要使用合成橡胶的乘用车轮胎可为热裂解行业提供大量原材料[18]。因此,对于我国来说,热裂解技术无疑是目前处置废轮胎最好的方式。

3 结论与展望

随着全球汽车工业的发展,轮胎产量逐年增加。我国橡胶资源不足,需要大量进口,橡胶资源的供需矛盾紧张。同时,大量废旧轮胎随之出现,已在全球范围内造成“黑色污染”。此外,我国废旧轮胎的不当处理如土法炼油、小型再生胶企业排污等已经产生了严重的环境污染问题。我国必须要合理利用废旧轮胎这一错位资源,既能有效地“变废为宝”,同时又必须环境友好。本文比较了国内外目前常用的废轮胎的回收利用方式认为:轮胎翻新虽然环境友好成本低,但在我国可解决的废轮胎量太少;再生胶生产有脱硫过程,环境污染风险高且能耗大;胶粉生产同样有能耗大的问题,且胶粉应用领域有限;轮胎衍生燃料虽可有效回收热能但有污染环境的风险,且对于橡胶资源短缺的我国而言,目前不应已此法为主。热裂解可将一条废轮胎完全分解为35%的工业炭黑、40%的燃料油、15%的钢丝以及10%的瓦斯可燃气体[43],实现百分之百的减量化、无害化,同时裂解产品经过改性后,还可以作为轮胎生产的原料重新进入产业链。因此,我国需大力发展推广热裂解技术,同时结合相关的政策立法,以期早日实现废轮胎的完全无害化、资源化、减量化处理。