HA/ZrO2梯度涂层的制备及其抗冲击性能研究

(浙江工业大学 特种装备制造与先进加工技术教育部/浙江省重点实验室,浙江 杭州 310014)

羟基磷灰石(HA)是人体和动物骨骼的主要无机成分,具有良好的生物活性及生物相容性[1-2]。HA植入人体后可在短期内与人体组织实现生物结合,达到修复、替换和再生有机组织的目的。由于HA力学性能欠佳,所以限制其在人体内作为承重部位植入体的应用[3-5]。在钛合金基体上制备具有生物活性的HA涂层,可以综合利用钛合金优良的力学性能和HA涂层良好的生物活性,在人工关节植入体中受到广泛应用。但此类材料在应用中存在着界面结合强度不高,HA涂层受到冲击载荷作用容易从基体中脱落的问题,从而降低了人工关节植入体的使用寿命[6-7]。因此改善HA涂层的性能,提高其结合强度和抗冲击性能,对生物植入体材料的研究具有重要意义。Ning等[8]在钛合金表面制备了HA-ZrO2-Ti梯度涂层,结果表明HA梯度涂层可以显著改善涂层与基体之间的结合强度。Cheng等[9-10]采用有限元方法进行了功能梯度涂层抗冲击的数值仿真,证明了功能梯度涂层中的梯度结构能明显地影响其中的应力传播。程西云等[11]研究表明:合理的梯度结构涂层能够有效减缓陶瓷涂层的界面应力,提高陶瓷涂层的抗冲击性能。笔者利用等离子喷涂技术,在钛合金表面制备不同结构的HA涂层,对不同HA涂层的截面形貌和界面结合强度进行分析比较,重点研究不同HA涂层的抗冲击性能,探讨成分、结构梯度对HA涂层抗冲击性能的影响。

1 实验材料及方法

1.1 基体及涂层材料

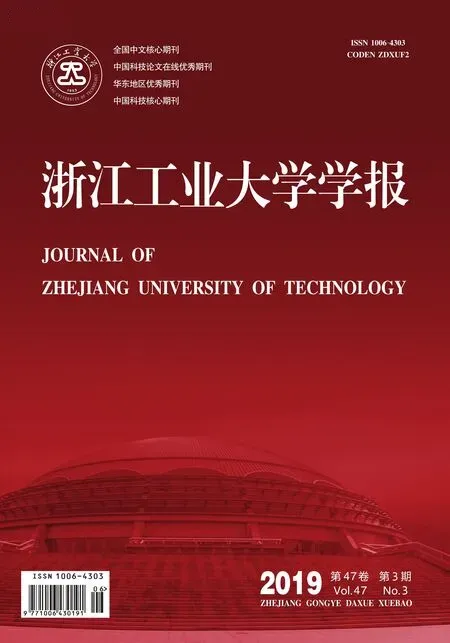

实验所用的基体材料为150 mm×150 mm×5 mm的钛合金板。喷涂原始粉末为HA粉末(粒度为50~60 μm)和氧化钇稳定的ZrO2粉末(粒度为30~40 μm)。为研究不同结构的HA涂层对涂层结合强度和抗冲击性能的影响,同时综合考虑涂层的临床应用和等离子喷涂加工的精度[12],分别制备纯HA涂层、HA/ZrO2涂层和HA/HA+ZrO2/ZrO2梯度涂层(分别记为H1,H2和H3涂层),各涂层成分设计如表1所示。

表1 涂层材料成分设计Table 1 Composition design of coating material

1.2 涂层制备

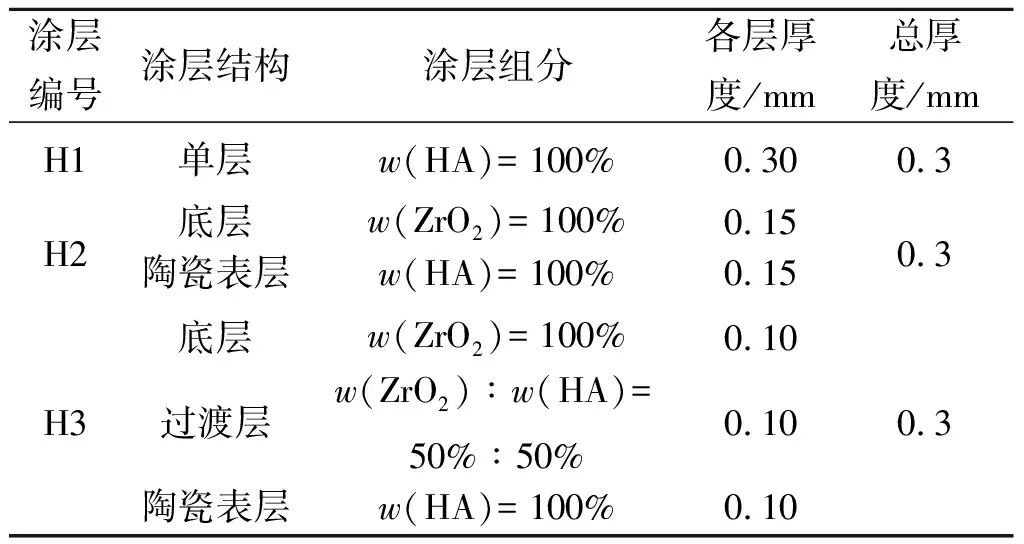

在等离子喷涂之前需要将切割好的基体试样用丙酮清洗干净,为了提高涂层与基体材料之间的机械结合程度,需要对清洗完毕后的钛合金表面进行喷砂处理。此外在喷涂开始之前,还需要对基体材料进行预热,进行预热的目的主要是减小等离子喷涂过程中高速高温喷出的熔滴快速冷却在基体表面所产生的残余应力[13]。喷涂使用上海瑞法喷涂有限公司生产的DH1080型等离子喷涂设备,喷涂参数[14]如表2所示。

表2 等离子喷涂工艺参数Table 2 Processing parameters of plasma spraying

1.3 分析及测试方法

首先将从各HA涂层切割出10 mm×10 mm×5 mm的小块,然后经过镶嵌、打磨和抛光后,采用SEM对涂层的截面相貌进行观察。采用垂直拉伸法在拉伸实验机上测试涂层的结合强度[15],将粘接剂均匀涂覆在线切割好的涂层试样的两面(涂层表面和其相对的钛合金面),然后将涂层试样粘结在两个金属拉伸棒之间。拉伸实验机夹具以0.1 mm/min的速度拉伸两个金属拉伸棒直至两个金属拉伸棒之间的涂层试样断裂失效,并记录涂层试样断裂失效时的最大拉伸载荷。对H1,H2,H3这3 种涂层分别进行5 次重复性实验,以5 次实验数据的平均值作为最后结果。涂层的抗冲击性能实验在落球冲击实验机上进行,为了测试不同结构的HA涂层的抗冲击载荷能力,采用落球冲击实验机对3 种结构的涂层进行相同条件下的冲击实验。实验小球直径20 mm、质量33.2 g,从高度1 m的位置无动力自由下落,垂直撞击在涂层上,直到涂层表面开始出现破坏为止,记下每种涂层开始破坏时的冲击次数N。通过扫描电子显微镜观察冲击后的涂层形貌,分析涂层的破坏形式。

2 实验结果及分析

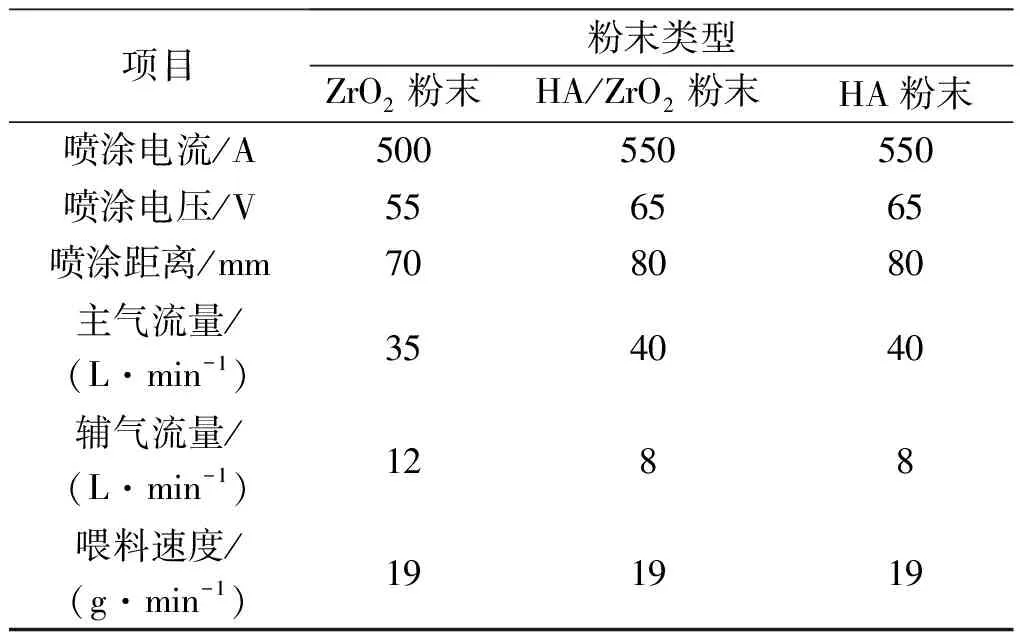

2.1 涂层截面形貌分析

图1为各涂层的截面微观形貌,从涂层截面图中可以看出涂层呈现出层状结构。层与层之间叠加堆积、相互交错。钛合金表面经过喷砂处理后变得粗糙,熔融的颗粒散布在粗糙的基体表面形成了致密的过渡层结构,而在靠近涂层表面的区域内涂层结构开始变得疏松。这种疏松多孔结构可以缩短人工关节在人体内初始固位的周期,使植入体材料与人体的软硬组织更容易形成生物结合,提高人工关节置换术的成功率。

图1 涂层截面微观形貌Fig.1 Microstructure of coating cross-section

从图1(c)可以看出:HA梯度涂层呈现明显的分层结构,每一层都有相应的厚度分布,层间结构较明显。HA梯度涂层由顶层HA,过渡层HA+ZrO2和底部ZrO2层组成,ZrO2底层与经过喷砂处理的钛合金基体表面结合紧密,致密程度很高,此区域内存在涂层与基体成分之间的相互扩散反应,对提高涂层与基体的结合强度具有重要作用。处于中间的HA+ZrO2过渡层能有效地缓解HA和基体之间的结合问题,尤其是其本身的多微孔结构与HA表层产生较大的机械锁合,对涂层内部结合强度有很大改善,HA表层与过渡层之间界面不明显。在人体体液冲蚀下这种梯度涂层结构能够减缓植入体的溶解速率,并促进磷灰石的生长和骨细胞的攀爬长入,防止金属离子向人体内扩散。总体上看,梯度涂层由基体至表面HA层呈现明显的梯度结构,各层厚度基本控制在要求范围内,涂层制备满足设计要求。

2.2 结合强度分析

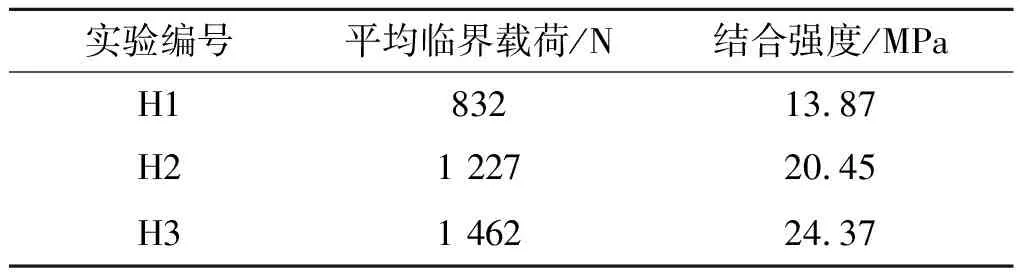

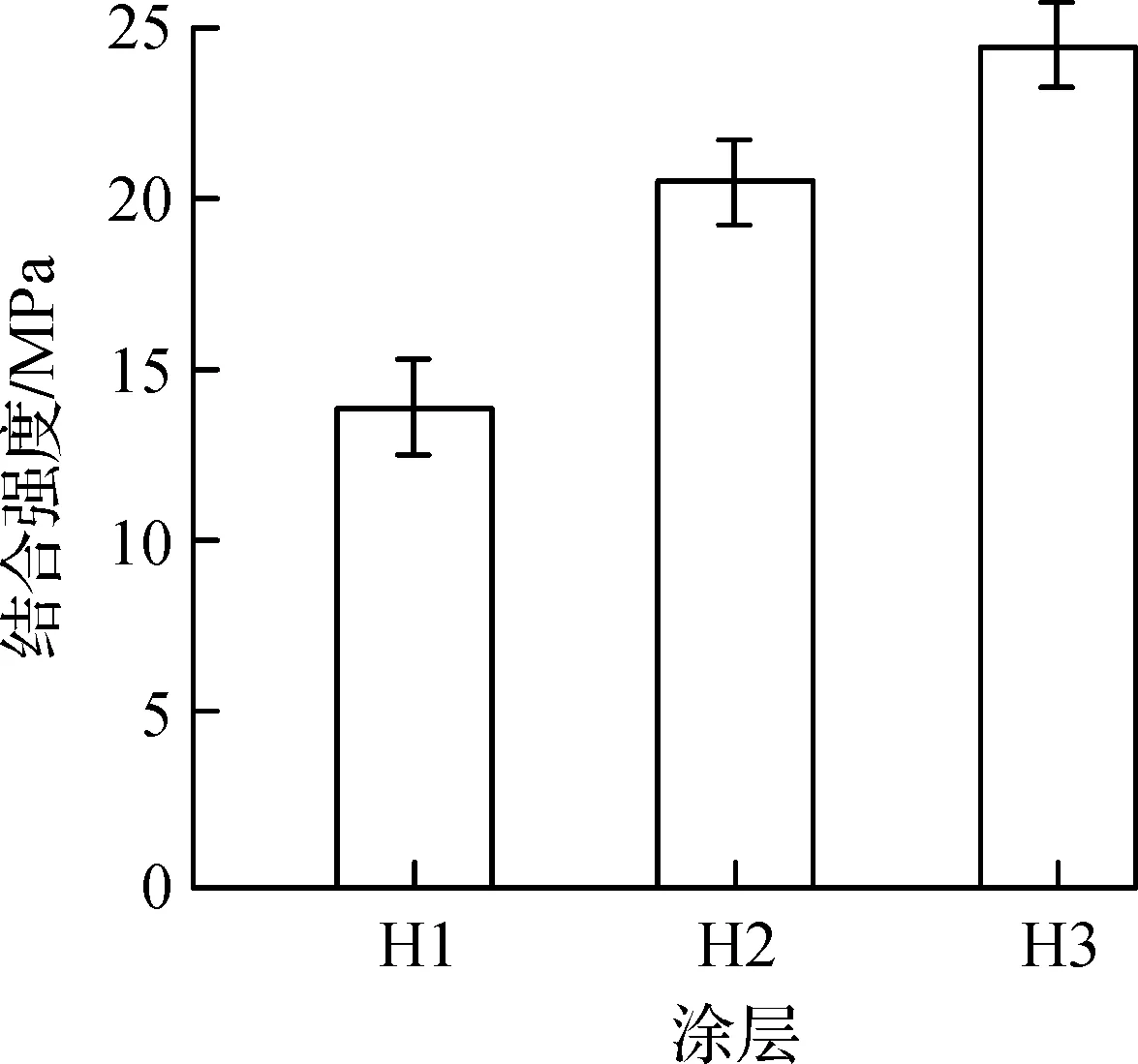

涂层的结合强度是通过计算将涂层拉开断裂时所用的最大载荷与涂层受力断裂面积之比得到的[15]。各涂层的拉伸实验结果见表3和图2,H1涂层的结合强度为13.87 MPa,引入梯度涂层之后,涂层的结合强度明显增强,H2和H3涂层的结合强度分别达到了20.45 MPa和24.37 MPa,H2和H3涂层的结合强度较H1涂层分别提高了47.4%和75.7%,说明梯度结构明显提高了涂层的结合强度。将涂层设计为梯度涂层后,缓和了由HA到钛合金的组织性能突变,在一定程度上降低了HA和钛合金由于物理性能差异带来的残余应力,使涂层的结合强度得到提高。此外ZrO2的加入可以减少HA熔融颗粒撞击钛合金基板时的冷却速度,减少涂层HA的分解而产生其他杂质相[16],从而提高了梯度涂层的结合强度。在等离子喷涂过程中,少量未熔融的ZrO2颗粒可以填充涂层内部的孔洞,使涂层内部结合更加紧密。

表3 不同HA涂层的拉伸测试结果Table 3 Tensile test results of different HA coatings

图2 各涂层结合强度Fig.2 Bonding strength of each coatings

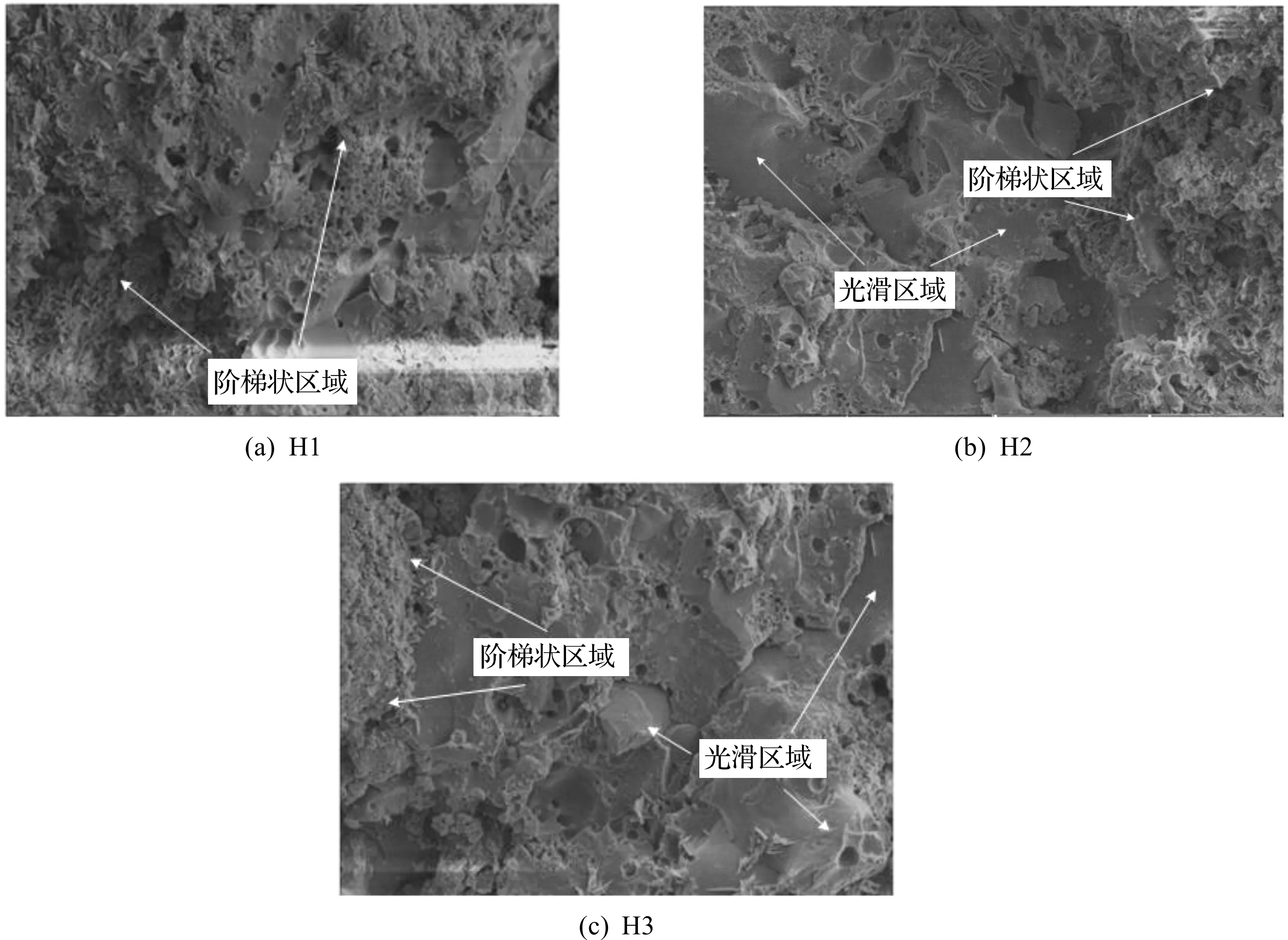

在拉伸实验机缓慢均匀的增加荷载时,涂层首先会在结合最薄弱的区域出现裂纹,随后裂纹扩展,涂层之间或涂层与基体之间开始剥离,并随着荷载的不断加大,剥离面积逐渐增加,直至涂层内部或涂层与基体界面完全脱离。因此,HA梯度涂层结合强度包括涂层与基体之间的结合强度、涂层内部层与层之间的结合强度以及涂层内部各单层内部的结合强度。所以在涂层拉伸实验中拉伸断口分布的部位有可能是涂层与基体之间,也有可能是涂层与涂层之间或者各单层涂层的内部之间。为了进一步研究梯度结构对涂层结合强度的影响机理,以探讨通过改进工艺、材料等方法来提高涂层的结合强度,需要对涂层拉伸断口的微观形貌进行分析(图3)。

图3 涂层拉伸断面微观形貌Fig.3 Microstructure of tensile section of coatings

由图3(a)可知:H1涂层的拉伸断裂发生在涂层的内部,涂层的断面以阶梯状区域为主,且分布着大小不一的熔融颗粒薄层。由于纯HA涂层内部主要以机械咬合方式结合且涂层内部存在着大量的微裂纹和疏松组织,这些微裂纹和疏松组织恰恰是裂纹产生和扩展的薄弱环节,在拉伸载荷作用下,裂纹在涂层内部薄层之间延生扩展,最终导致涂层内部的颗粒薄层之间发生断裂而产生阶梯状形貌。由图3(b)可知:H2涂层拉伸断口不是一个完整的断面,涂层与涂层的界面以及涂层内部的界面大约各占断口一半的面积。从图中可以看到光滑层片状结构和阶梯状颗粒薄层的存在。其中,阶梯状区域所占断口面积相对较小,阶梯状区域地势高于光滑区域,后者较为平整且基本处在同一平面上。由于H2涂层比H1涂层的内部结合更加紧密,随着拉伸载荷的不断增加,涂层开始沿着HA涂层和ZrO2过渡层之间的结合界面发生断裂[17],形成拉伸端口中的光滑区域,而不是全部断裂发生在HA涂层内部颗粒薄层之间。由图3(c)可知:H3涂层拉伸断口也不是一个完整的断面,但是拉伸断口主要发生在涂层和涂层之间的界面,而涂层内部的断裂面只占整个拉伸断口的很少一部分。涂层断口形貌由大面积的光滑片状区域和极小部分的阶梯状颗粒撕裂薄层组成,说明HA涂层与中间的过渡具有更好的接触面积,颗粒间的结合较为充分。当拉伸载荷超过自身的粘结强度时,颗粒发生整体脱落,而不是内部发生断裂,ZrO2的添加可以明显提高涂层的结合强度,同时断口图片存在小面积的较为粗糙度颗粒撕裂薄层,这些薄层是由于熔融颗粒间的内聚结合强度较低,在拉伸载荷作用下发生断裂形成的。

2.3 抗冲击性能

涂层的冲击性能研究可以采用落球冲击实验机对涂层进行冲击实验,每块取6 个不同位置的点,记录每个点涂层失效时的冲击次数N,取其平均值作为评价标准。涂层失效的标志是可以观察到的裂纹或涂层脱落。表4为3 种不同结构的涂层冲击次数结果,比较冲击次数的平均值,H3涂层抗冲击次数最高,H2涂层次之,H1涂层最低,即具有梯度结构的涂层抗冲击载荷能力大于无梯度结构的涂层。从表4的冲击结果可以看出:H1涂层抗冲击载荷能力最小,H2涂层抗冲击载荷能力次之,H3涂层抗冲击载荷能力最强。说明梯度结构能有效减提高HA涂层的抗冲击性能。

表4 不同结构涂层的冲击次数Table 4 Impact times of coatings with different structures

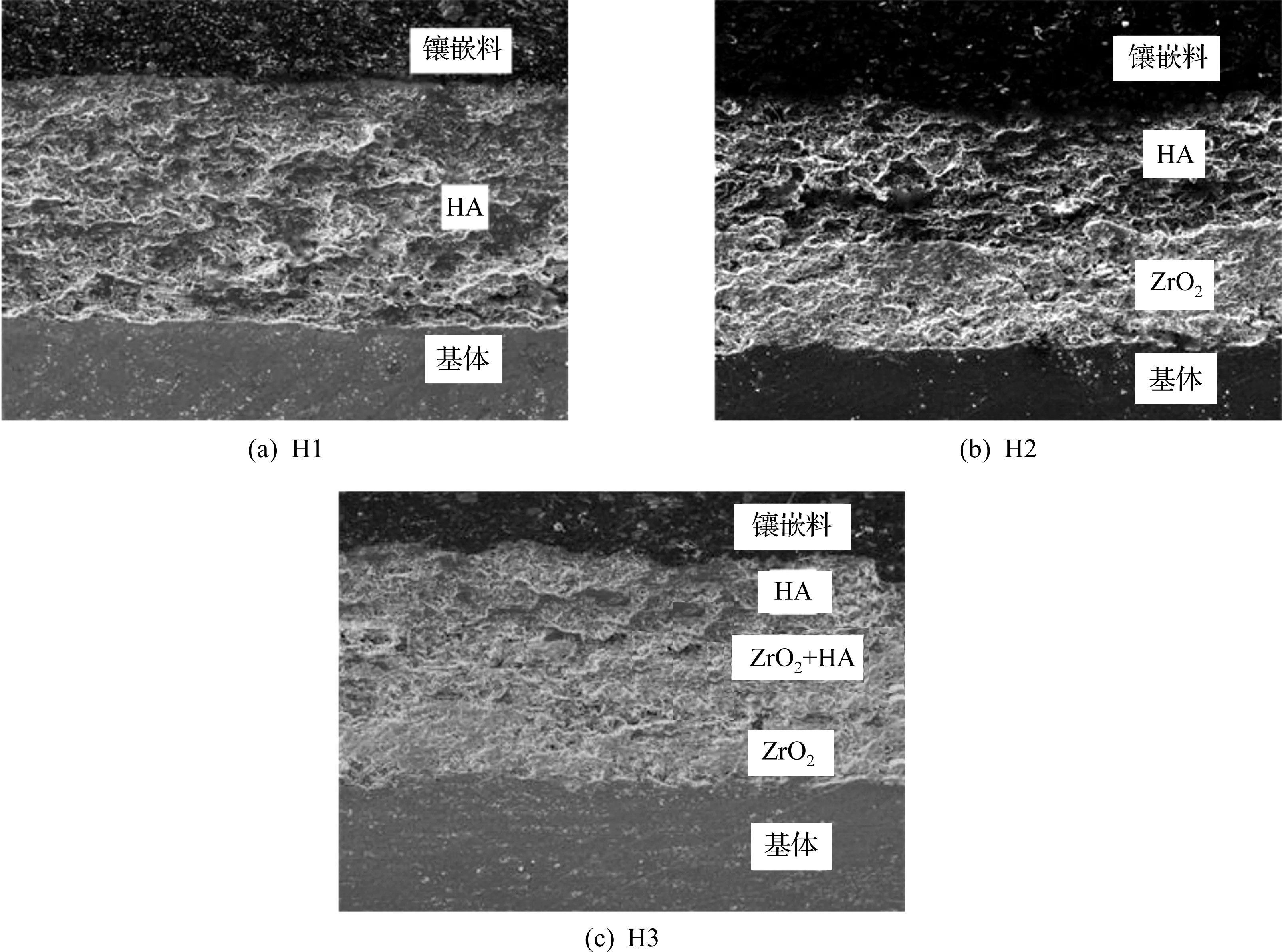

材料表面受冲击作用的过程实际上是动载荷作用于表面时产生的冲击应力波由载荷作用区域向材料其他区域的动态传播过程,并且此传播过程会随着材料内部结构的不同而呈现不同特点[18]。HA涂层表面在受到冲击载荷作用后产生的冲击应力波会由涂层表面向涂层内部传播,并在涂层与基体界面处发生反射后极易形成拉伸应力对涂层进行破坏。由于H1,H2和H3涂层的内部结构和结合强度各不相同,所以涂层在冲击载荷作用下的破坏形式也不不同。

图4为不同涂层冲击后的表面微观形貌。由图4(a)可知:H1涂层经循环冲击载荷作用后,涂层的破坏形式是表面脱落。主要原因是冲击应力波在涂层内部的传播过程中,由于纯HA涂层和钛合金基体之间没有过渡层,涂层和基体之间会存在明显的界面且性能差异较明显,当涂层中传播的冲击应力波到达这个界面时,大量的冲击应力波会发生反射形成拉伸应力使涂层破坏。由于纯HA涂层内部主要以机械咬合方式结合且结合强度较小,拉伸应力会使纯HA涂层发生脆性断裂,从基体表面脱落严重。由图4(b)可知:H2涂层经循环冲击载荷作用后,涂层表面基本未发生涂层的脱落,但出现明显的裂纹。主要原因是在钛合金基体和HA表层之间喷涂ZrO2过渡层,可以减缓HA涂层和钛合金基体之间物理性能不匹配现象,在两者的性能差异之间起到过渡作用。所以当冲击应力波在H2涂层内部传播时,由于涂层内部存在ZrO2底层和HA表层之间以及ZrO2底层和钛合金基体之间两个结合面,冲击应力波会在两个界面处发生反射,冲击应力波在ZrO2底层和钛合金基体之间结合面处发生反射形成的拉伸应力会首先作用在ZrO2底层,只有在ZrO2底层和HA表层之间结合面处发生反射形成的拉伸应力才会直接作用在HA表层,与H1涂层相比,H2涂层表面所受拉伸应力较小,又由于H2涂层的结合强度比H1涂层高,所受拉伸应力不足以使HA表层发生脱落,只会在HA表层内部的薄弱环节产生微裂纹并沿着涂层自身内部缺陷不断扩展最终在涂层表面形成较明显的裂纹。由图4(c)可知:H3涂层经循环冲击载荷作用后,涂层没有出现明显裂纹和大面积脱落。主要原因与H2涂层类似,在HA表层和钛合金基体之间增加ZrO2层和HA+ZrO2层,使从HA表层到钛合金基体之间的性能差异变化更加缓慢,冲击载荷所产生的冲击应力波在涂层和基体之间更加平缓的传播。涂层内部有3 个结合面,冲击应力波在涂层内部传播时会在3 个结合面处发生反射形成拉伸应力,此时H3涂层表面所受拉伸应力比H2涂层更小,不足以使涂层表面产生明显的脱落和裂纹。

图4 涂层冲击表面微观形貌Fig.4 Microstructure of impact surface of coatings

比较涂层受到冲击载荷作用后的表面形貌可以看出:无梯度结构的HA涂层表面失效形式为涂层较大面积脱落,与无梯度结构的涂层表面失效形式不同,有梯度结构的HA涂层破坏主要是HA涂层在刚性小球的多次冲击下,涂层内应力增大导致涂层片状剥离,从涂层的破坏形式可以看出有梯度结构的涂层比无梯度结构的涂层抗冲击能力强。其主要是由于梯度结构可以减缓HA涂层和钛合金基体之间的应力突变,这对防止HA涂层的脱落是非常有利的。

3 结 论

在钛合金上利用等离子喷涂分别制备纯HA涂层、HA/ZrO2涂层以及HA/HA+ZrO2/ZrO2梯度涂层。对涂层的截面形貌、结合强度和抗冲击性能进行了分析研究,得到以下结论:1) H1,H2和H3涂层的截面形貌都呈现出明显的层状结构,其中H3涂层ZrO2底层与基体结合紧密,处于中间的过渡层与ZrO2底层和HA表层之间结合良好,各层之间没有明显的界面;2) 涂层的结合强度随着ZrO2梯度层的增加而增加,H1,H2和H3涂层的结合强度分别为13.87,20.45,24.37 MPa,各涂层拉伸断口SEM形貌主要由阶梯状区域和光滑区域两种形貌构成,随着ZrO2梯度层的增加,阶梯状区域的面积在拉伸断口面积中所占比例越小;3) H3涂层抗冲击次数最高,H2涂层次之,H1涂层最低,说明H3涂层的抗冲击性能最好,即具有梯度结构的涂层抗冲击载荷能力大于无梯度结构的涂层。比较涂层冲击破坏后的表面形貌可知:纯HA涂层破坏形式主要是涂层的大面积脱落。有过渡层的涂层脱落较少,破坏主要是由于涂层在冲击载荷多次作用下,涂层内部应力变大导致的涂层分层片状剥落。