限动齿条连接的设计改进

黄净国

(洛阳锐腾机械设备有限公司,河南471000)

0 引言

芯棒限动装置作为连轧管工艺过程中重要一环设备,其运行稳定性至关重要。限动齿条作为芯棒限动装置中的重要零部件,通常由3~4节相同的短齿条通过双螺栓或哑铃型连接块连接形成一条更长的齿条。两种连接方式在长期的使用中存在着不同类型的问题,困扰着广大现场维护人员。

1 双螺栓连接使用中存在的问题及故障分析

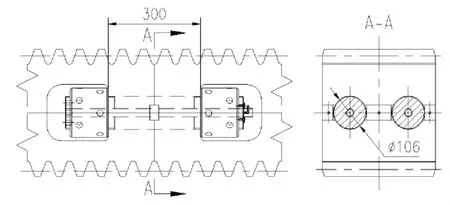

168机组双螺栓连接形式见图1。

限动齿条是三辊连轧管机组的重要组成部分,具有“轧制前将芯棒穿入毛管”和“在轧制时限动芯棒”的功能。限动齿条带上下齿和滚轮在跑床上运行[1]。限动齿条是由4台交流电机经联轴器、齿轮减速机及在限动力矩装置的联轴器驱动齿轮轴,通过4个齿轮轴传动限动齿条[2]。整套设备速度快、质量大、惯性大。限动齿条在运行一段时间后易发生双螺栓连接松动的问题,螺栓松动后导致齿条连接区侧护板销钉及螺栓受剪松动并断裂,进而引起护板掉落等严重故障,造成机组停产。

图1 双螺栓连接形式(168机组)

在钢管轧制过程中限动齿条受到循环往复的拉应力,连接螺栓在工作时承受交变横向载荷,随着载荷循环次数的增加,螺栓连接的螺纹副应力和接触压力会发生变化,在累计一定时间后导致螺栓连接的自松弛[3]。张紧力下降的极端情况是拉断、断牙等,此类失效导致的连接夹紧力的消失,可能引起重大事故[4]。限动床身前部因长期高温下承受大负荷而出现变形塌腰,齿条运行至该区域时运行轨迹发生变化[1],导轨面的不平引起齿条在连接区受到附加的弯曲力矩及冲击。双螺栓连接在以上因素的联合作用下发生松动,在弯矩及冲击作用下进一步加剧了前后齿条端面的挤压磨损变形。

为防止螺栓松动问题的发生,现场人员通常采用焊接的方式将螺栓及螺母焊接固定。由于螺栓和螺母已焊接为一体,拆卸时无法使用电加热棒加热螺母使连接膨胀拆开连接。在需要拆卸齿条时,必须使用氧气乙炔切掉连接两端螺母,在操作过程中往往不可避免地损伤齿条连接部位。

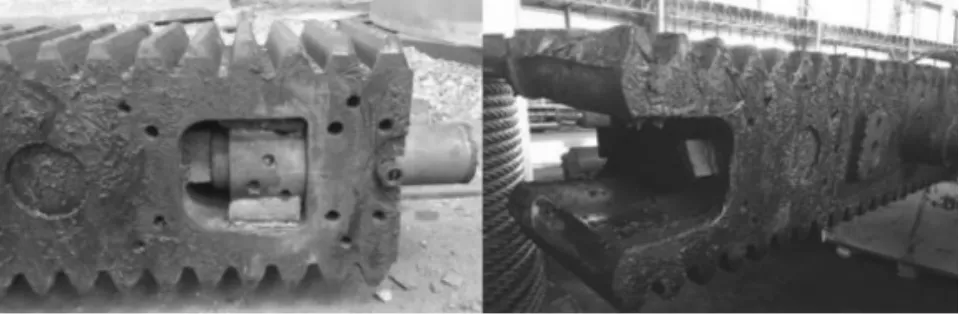

齿条材质为合金钢,合金材料碳当量高,焊接性能差,焊接前后需加热,可能引起变形[5]。由于现场条件限制,往往无法完成正确的焊接前后处理。焊接防松时易发生工人错误,如将螺母焊接在齿条上,引起齿条连接区产生应力集中现象,造成齿条本体损伤,严重时会造成齿条断裂,造成重大损失。南方某厂齿条断裂两端图见图2。

图2 南方某厂齿条断裂两端图

2 168限动齿条连接的设计改进

168原限动齿条两段之间通过加热型预紧螺栓连接在一起,安装时采用电加热棒加热,使螺栓伸长后拧紧螺母,待螺栓冷却后收缩产生预紧力。双螺栓连接形式存在锁紧面小、预紧力不等、螺栓防松及松动等缺点。由于齿条使用工况恶劣,现场在采用焊接防松方法后,发生了螺栓连接的拆卸问题。

对双螺栓连接形式出现的问题进行详尽分析后,将新齿条的连接设计为哑铃型连接。各组齿条端部加工凹状连接槽,装配时以哑铃状连接杆连接锁紧,通过电热棒加热,使连接杆长度膨胀后装入两端齿条连接槽,回复常温后锁紧实现预紧功能[5]。

168机组改进后哑铃型连接形式见图3。

哑铃型连接较双螺栓连接型式存在以下优点:

(1)哑铃型连接紧力大、受力均匀。连接块杆截面积较双螺栓截面积大,同等过盈量情况下预紧力更大,连接更稳固;连接块在冷却收缩后,预紧力均匀作用在四个接触面上,避免了双螺栓型式预紧力不均的现象。

(2)齿条定位准确牢固。原双螺栓连接通过螺栓收缩产生预紧力,齿条端面中部3个短键块进行定位。键块由于长度过短,在工作一段时间后很快发生键块挤压变形、齿条键槽磨损、键块紧固螺钉断裂等故障。若不拆开齿条进行更换,将严重影响齿条正常运行。改为连接块形式后,齿条的定位采用上下对称的两件长键条定位。键条有效受力面积是原来的4.8倍,定位更为准确牢固。

图3 哑铃型连接形式(168机组改进后)

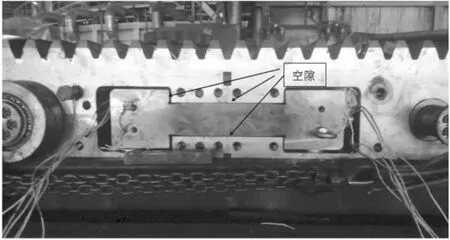

(3)后期维护方便。将原螺栓型式改进为连接块型式后,从设计源头上直接避免了现场的焊接防松方式。安装时,连接块在齿条外部通过加热棒加热后迅速安放进齿条连接区并调平,连接块与齿条非工作面间预留空隙,待等却至室温即完成安装主要操作。拆卸时,通电后待连接块加热与齿条产生合理温差后即可拆开齿条。

(4)带调整垫的哑铃型连接块寿命长久。连接块在长期使用及多次拆卸后往往不可避免地会产生“蠕变”伸长或压紧面磨损,影响二次使用。在设计时将连接块与齿条两端相触面间新增一对不同材料的调整垫。调整垫可以弥补连接块制造误差、后期蠕变误差,修复连接块后测量相关尺寸并修磨两调整垫后可再次使用,减少了连接块的备件数量。

168限动齿条双螺栓连接原始设计过盈量为0.26 mm,最大过盈量不超过0.35 mm。在进行双螺栓结构向哑铃型连接块形式转换时需将原预紧力转化为哑铃型连接块的过盈量。

原螺栓直径106 mm,螺栓内孔直径28 mm,双螺栓计算截面积S=16 418 mm2。转化方法如下:

式中,为杆件、螺栓伸长量(L对应原始长度),mm;E=206×103MPa 弹性模量;L=300 mm(连接区长度);α=12.4×10-6/℃,铬钢线膨胀系数[6]。

原双螺栓最大过盈量0.35 mm,带入公式(1)计算,可得双螺栓连接原始预紧力为3945792N,此处按400 t计,结合天津无缝钢管总厂轧管车间φ250 mm限动芯棒连轧管机组芯棒限动机构最大芯棒限动力为300 t[7]。此处168限动齿条设计时400 t预紧力足够。

改进后哑铃型连接块杆截面积S=30 840 mm2,将公式(1)进行变形,反求出=0.19 mm。即改进后要达到同等预紧力,哑铃型连接块过盈量仅需0.19 mm。考虑测量及加工误差新设计过盈量取0.2~0.23 mm,此时预紧力可达到400~475 t。

3 哑铃型连接块使用维护的探讨

根据公式(2)计算可知,在过盈量为0.2 mm确定的情况下,将公式(2)进行变形,可得拆卸时最低加热后温差=60℃。

齿条在拆卸时,电加热棒将热量传递至连接块,引起连接区杆受热膨胀伸长,产生间隙后拆除调整垫即可完成拆卸过程。但在实践过程中,现场往往将设计过盈量人为加大,造成拆卸困难。在168机组齿条拆卸试验时,加热棒通电后连接块及齿条均存在不同程度温升,现场测量连接块外侧平衡温度约220~280℃、齿条被锁紧区温度约90~120℃。现场安装过盈量0.45 mm时,难以拆下调整垫。

通过热模拟有限元分析,探究该连接形式理论最大间隙量。将SOLIDWORKS Simulation热分析用于处理固体热传导。热分析中温度是基本未知量,类似于结构分析中的位移。通过SOLIDWORKS Simulation热分析建立对应模型,设置连接块加热杆实际最高工作温度300℃,达到稳态时模拟结果见图4。

图4 稳态热力图

通过图解工具,ISO剪裁选项测得平衡态连接块锁紧区温度为270℃,齿条被锁紧区温度在110℃以内,见图5、图6。连接块与齿条连接区域温差约160℃。两个区域热膨胀伸长量最大差值为160×α×310=0.6 mm。

考虑安装拆卸的便捷性,该连接结构使用时不可将过盈量调整过大,否则在齿条未找平的情况下会引起拆卸困难。

图5 稳态270℃以上区

图6 稳态110℃以上区

安装时有两种热装方法。方法一:在条件允许情况下,安装时应优先将连接块置于齿条外部通电加热,并采取适当保温措施,此方法可避免加热时热量传递至齿条连接区引起膨胀,从而快速达到安装所需间隙量。方法二:采用连接块置于齿条内部加热的方法时,此时如图7所示,应通过垫片调整连接块位置,使连接块与齿条之间留出空隙,以减小热传导作用,此时热辐射所引起的齿条温升最小。

图7 齿条内部加热

4 哑铃型连接设计及使用建议

根据对现场安装拆卸过程的跟踪及热分析模拟,笔者对哑铃型连接块的设计及使用提出以下建议:

(1)安装时,在条件允许状况下,应优先将连接块在齿条外部加热后再放入齿条连接区。该操作方便、加热时间短、便于直接使用工具测得膨胀尺寸,一次安装到位。待连接块安装到位后,应迅速调整连接块,使非工作面与齿条间预留出空隙,以减小拆卸时热传导引起的齿条膨胀。

(2)加热棒通电后由于热传导及对流的存在,热量在连接块内部逐渐向外部传导并最终达到一个稳态过程。由于功率和结构外形限制存在一平衡温差,由此温差产生的最大间隙值约为0.6 mm(168机组)。

(3)当调整垫过盈量选择过大时,前后两齿条在导轨上未放平,严重影响了连接块的顺利拆除,故安装及拆卸两齿条时,应首先将两齿条水平放置,减小附加力矩。

(4)在设计时,电加热棒应按较大功率设计,以利于连接块快速受热膨胀产生较大温差。加热棒安装孔间隙不应过大,以加强热传导作用、利于快速传热。

(5)现场在拆卸作业时,应测量连接块与齿条被锁紧区两处温度,当两处温差达到80~100℃时即可进行拆卸调整垫的尝试。

5 结语

通过比较可知,哑铃型连接块在现场使用过程中较双螺栓连接型式具有预紧力均匀,结构强度大,抗变形能力强,安装及拆卸方便等优点。通过将双螺栓连接型式改进为哑铃型连接块型式,延长了连接件的使用寿命及次数、提高了齿条运行稳定性、避免了现场出现不合适的防松方法、减少了备件量,达到了良好的使用效果。从现场维护及使用情况来看,新制齿条在能够满足设计目的的情况下,建议优先选用哑铃型连接块的连接形式。