TC17钛合金加热过程中的有限元模型

何 俊,惠瑞拓,曾卫东,徐建伟,陈 威

(1.中国航发动力股份有限公司,陕西 西安 710021)(2.西北工业大学 凝固技术国家重点实验室,陕西 西安 710072)

0 引 言

与传统的α+β两相区锻造相比,钛合金β锻造具有变形抗力小、金属流动性好、热加工性好、锻造成本低等优点,目前已成为航空锻件的重要加工方式[1]。β锻造需要在高温β单相区加热,由于β晶粒在高温下容易快速长大粗化,若加热时间过长会导致β晶粒过大,造成所谓的“β脆性”问题,严重降低合金的力学性能。因此,锻前加热是保证钛合金β锻造顺利实施的重要环节,需要根据坯料的不同尺寸,设置合理的加热时间,既要保证坯料能充分热透,又要使β晶粒不会过分长大。然而,对于不同的锻件坯料,其尺寸、截面差异很大,很难通过经验设定合理的锻前加热时间。有限元模拟则可以通过设置坯料与环境的换热系数,即对各种截面坯料的加热过程进行计算,从而确定加热时间。邵晖等人[2]利用有限元软件建立了TB6钛合金坯料升降温过程的数学模型,成功对不同规格TB6钛合金坯料的升降温过程进行了模拟。沙爱学等人[3]模拟了TC18钛合金坯料在不同加热方式下的温升过程,并结合加热试验研究了加热时间对材料拉伸性能的影响。汪海波等人[4]对Ti-6Al-4V ELI合金的加热过程进行了数值模拟,并通过实验验证了加热模型的准确性。相关研究不仅推动了有限元模拟的快速发展,而且为钛合金加热方案的制定提供了新思路。

TC17为近β型两相钛合金,其以优异的综合性能成为了我国航空发动机盘件的重要候选材料[5],而β锻造作为制备发动机盘件的关键步骤,研究锻前保温技术是保证TC17钛合金锻件质量的重要因素。本研究以TC17钛合金棒材为研究对象,通过棒材内深埋热电偶的方式获得温升变化曲线,以此确定棒材与环境的换热系数,建立加热过程的数学模型,然后通过微观组织对比验证模型的准确性。该项研究可为TC17钛合金β锻前加热工艺的制定提供参考。

1 实验材料与方法

实验材料为西部超导材料科技股份有限公司提供的TC17钛合金棒材,规格为φ500 mm×500 mm。采用金相法测得棒材的相变点为900 ℃。为了测定棒材加热过程中不同位置的实际温升曲线,采用深埋热电偶的方式分别在径向中心、1/2R(R为半径)处加工φ10 mm的孔洞,插入热电偶,并使用保温棉对孔洞进行封堵,如图1所示。将热电偶的另一端连接到测温仪,以记录和显示相关数据。采用航空工业陕西宏远航空锻造有限责任公司的HYDZ-GD型热处理炉进行加热实验,加热温度为相变点以上20 ℃。待热处理炉达到设定温度后,将棒材及热电偶放入热处理炉中,关闭炉门,启动测温仪,进行温度监测。

图1 TC17钛合金棒材实物图和热电偶示意图Fig.1 Photo of TC17 titanium alloy bar(a) and diagram of thermocouple(b)

加热300 min后取出棒材,放置在空气中冷却。在热处理后棒材心部和1/2R处切取规格为10 mm×10 mm×10 mm的金相试样,用于晶粒尺寸观察。

2 有限元模型建立

2.1 换热系数确定

加热炉中棒材所受到的热交换主要来自环境温度(即空气温度)与其表面的对流换热以及炉膛内壁对其的辐射换热。无论是对流换热还是辐射换热,其换热系数是随着棒材温度的改变而不断改变的[6],因此确定不同温度下的对流换热系数、辐射换热系数是建立加热模型的关键。以下分别对对流换热系数、辐射换热系数进行计算[7]。

2.1.1 TC17钛合金对流换热系数Hk

(1)

式中,Hk为对流换热系数,N/sec/mm/℃;λ0为介质导热率,为2.32×10-2J/m/s/℃;h为工件尺寸(以轴件为例,垂直时取轴长,水平时取直径),m;Nu为Nusselt数。其中,Nu可表示为:

Nu=C(GrPr)n

(2)

式中,C、n为常数,Gr为Grashof数,Pr为Prandtl数。其中,Gr表示为:

(3)

式中,Tw为棒材温度,Tc为环境温度,ν0为环境介质的粘性。ν0随着温度的变化而变化,其表达式如下:

20~400 ℃:ν0=(0.013T+12.58)×106

(4)

400~1 200 ℃:ν0=(0.199T-14.95)×106

(5)

式中,T为边界层温度,可取工件温度与环境温度平均值。

Pr也随着温度变化而变化,其表达式如下:

20~250 ℃:Pr=-0.000 28T+0.726

(6)

250~1 200 ℃:Pr=-0.000 1T+0.68

(7)

根据Gr、Pr乘积可确定C、n常数,其对应关系如表1所示。

2.1.2 TC17钛合金辐射换热系数Hs

当辐射换热与对流换热同时存在时,辐射换热常采用牛顿冷却定律进行计算。

表1GrPr与C、n的对应关系

Table 1 The relationship between GrPr and C,n

(8)

式中,Hs为辐射换热系数,N/sec/mm/℃;εs为系统辐射率,通常取常数0.8;φ12为角系数,通常取1;C0为黑体辐射系数,5.67 W/(m2·K4);Tl为炉丝温度,℃;Tw为棒材温度,℃。

2.1.3 换热系数H

钛合金棒材在热处理炉内加热时,其换热通常由对流换热和辐射换热两部分构成,所以换热系数H可表示为:

H=Hk+Hs

(9)

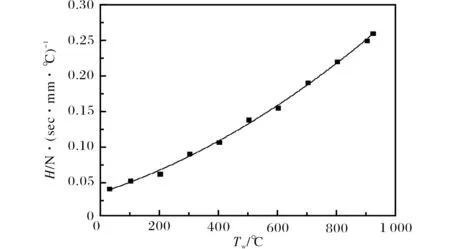

按照式(9),棒材温度Tw选取50、100、200、300、400、500、600、 700、800、900、920 ℃,做出H-T温度曲线,如图2所示。从图2可以看出,换热系数H随着温度升高而增加,这是由于在加热过程中钛合金棒材表面会生成氧化膜,相比光洁表面的热量反射减少,致使换热系数增加[7]。

图2 换热系数H与TC17钛合金棒材温度的关系曲线Fig.2 The relationship between heat transfer coefficient H and temperature of TC17 titanium alloy bar

2.2 有限元模拟及验证

Deform作为一款专业的有限元模拟软件,常被用于金属材料的塑性加工、热处理等领域,其中利用Deform-HT模块能够对热处理过程中的温度升降等信息做出精准预测。本研究选用该模块对φ500 mm×500 mm的TC17钛合金棒材进行模拟加热。由于棒材为轴对称结构,可将其传热过程视为二维非稳态导热问题处理,利用CAD软件绘制出二维平面结构,并将其导入Deform-HT模块。为了提高计算精度,网格划分数量为10 000,通过查阅相关文献资料,将TC17钛合金的比热容、热导率等相关热物参数导入材料库中,棒材初始温度为20 ℃,环境温度为920 ℃,并将计算的换热系数导入模型中,进行棒材加热过程模拟。在模拟结束后对棒材心部、1/2R处的温度进行采集,并将其与实际温升曲线进行对比,如图3所示。由图3可见,模拟温升曲线与实际温升曲线吻合良好,表明该加热模型有效。

图3 TC17钛合金棒材心部、1/2R处模拟温升曲线与实际 温升曲线对比Fig.3 Comparison of simulation and actual value in center(a) and 1/2R(b) of TC17 titanium alloy bar

3 晶粒尺寸验证

图4为TC17钛合金棒材心部和1/2R处的金相照片。经测量,2个位置的β晶粒尺寸分别为654 μm和685 μm,棒材1/2R处比心部的晶粒尺寸约大30 μm,其原因主要是2个位置在高温下的停留时间有差异。根据有限元模拟结果,2个位置的到温时间分别为196 min和166 min,而棒材总加热时间为300 min,因此棒材中心和1/2R处在920 ℃下分别加热了104 min和134 min,即2个位置在920 ℃下的停留时间相差30 min,导致棒材1/2R处比心部的晶粒尺寸略大。β晶粒长大是热力学和动力学共同作用的结果,它是一种集热激活、扩散和界面反应于一体的物理冶金过程,主要表现为晶界迁移[8-9]。β晶界迁移的驱动力来源于不同晶粒之间的能量差,小尺寸晶粒具有更高的Gibbs自由能,而大尺寸晶粒的Gibbs自由能相对较低,系统总是朝能量低的方向发展,因此大尺寸晶粒的晶界会不断向外迁移,吞并小尺寸晶粒,导致大尺寸晶粒不断长大,小尺寸晶粒逐渐消失。该过程可用奥斯瓦尔德熟化机理来解释[10-11]。

图4 TC17钛合金棒材心部和1/2R处的金相照片Fig.4 Metallographs of TC17 titanium alloy bar: (a)center; (b)1/2R

为了进一步验证所建立的加热模型的准确性,采用φ10 mm×10 mm的小尺寸试样在920 ℃下分别进行104 min和134 min的热处理试验,热处理后空冷。图5为小尺寸试样经不同时间热处理后的金相照片。经测量,加热104 min和134 min后的β晶粒尺寸分别为631 μm和667 μm,相比于上面提到的大尺寸棒材,小尺寸试样的β晶粒尺寸略小。这与热处理后的冷却速度有关,大尺寸棒材热处理冷却速度要慢于小尺寸试样,这使得大尺寸棒材的β晶粒在冷却过程中会有一定程度的长大。对比图4和图5可以看出,图4中β晶粒内的α析出相明显多于图5,这也可以证明不同尺寸试样热处理后冷却速度存在差异。综上可知,小尺寸试样和大尺寸棒材在热处理时间相同的条件下,β晶粒尺寸虽然存在一定差距,但考虑到统计误差和热处理后冷却速度的差异,可认为两者具有较好的吻合度,表明本研究建立的TC17钛合金加热模型是合理的。

图5 TC17钛合金小尺寸试样加热不同时间后的金相照片Fig.5 Metallographs of TC17 titanium alloy small specimens heat treated for different time: (a)104 min;(b)134 min

4 结 论

(1) 加热过程的换热系数由辐射换热系数和对流换热系数组成,随着TC17钛合金棒材温度的增加,换热系数呈逐渐增加的趋势。

(2) 将计算得到的加热系数导入Deform软件中的热处理模块,模拟获得的TC17钛合金棒材心部和1/2R处的温升曲线与热电偶实测温升曲线有较高的吻合度。