热处理工艺对Ti-6Al-4V ELI合金厚截面锻件力学性能的影响

王新南,朱知寿,商国强,信云鹏,祝力伟,李 静,李明兵,刘格辰

(中国航发北京航空材料研究院,北京 100095)

0 引 言

Ti-6Al-4V ELI是20世纪60年代美国研发的中强高损伤容限型钛合金,该合金是在Ti-6Al-4V合金的基础上,通过纯净化熔炼降低间隙型合金元素含量和通过β热处理工艺获得片层组织,使之具有更高的断裂韧性、疲劳裂纹扩展抗力和疲劳裂纹扩展门槛值等损伤容限性能。该合金已成功应用于欧美的民用客机和军用飞机的关键承力结构件中,如F-16战斗机的水平尾翼转轴、波音767第一号驾驶舱挡风玻璃窗骨架、波音777客机的安定面连接接头等[1-3]。

我国自“十五”开始研发具有自主知识产权的中等强度损伤容限型钛合金应用技术,如将新型的准β热处理工艺应用于国产TC4-DT中强高损伤容限型钛合金,使其在具有良好损伤容限性能的同时仍能保持良好的强度和塑性水平,减弱了因β热处理片层组织粗化而导致的强度和塑性大幅下降的趋势[4-8]。

应我国新一代飞机高减重、长寿命的设计使用需求,钛合金结构件不断向大型化、整体化方向发展[9-12],如二重万航模锻公司和三角防务分别采用普通模锻和热模锻方式成形了投影面积达5 m2以上的TC4-DT钛合金特大型整体锻件。随着钛合金锻件的大型化,超厚锻件的应用越来越多。为充分热透,超厚锻件的热处理保温时间长,而损伤容限型Ti-6Al-4V ELI合金采用β工艺长时间热处理时,塑性等性能易恶化,因此有必要研究热处理工艺对该合金厚截面锻件力学性能的影响。

1 实 验

实验原材料为国产φ450 mm的Ti-6Al-4V ELI合金棒材,采用C5t自由锻锤,以相同的两相区锻造工艺将其加工成6件δ200 mm厚截面锻件,锻件尺寸均为200 mm(H)×230 mm(T)×300 mm(L),相变点温度为975 ℃。

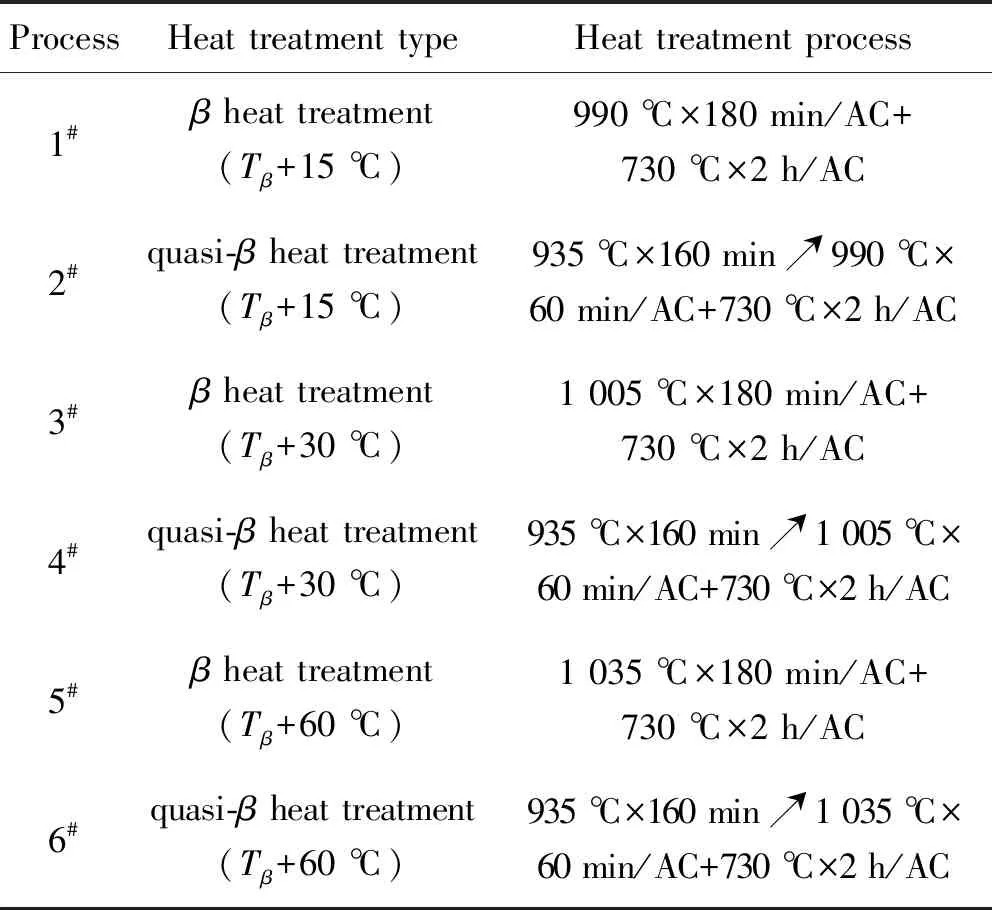

对6件δ200 mm锻件开展不同温度的β热处理工艺和准β热处理工艺的对比实验,具体方案如表1所示。第一重退火的加热温度分别为Tβ+15 ℃、Tβ+30 ℃、Tβ+60 ℃,保温时间分别为180 min(β热处理工艺,热透时间按0.8系数计算,保温时间按热透后心部再保温20 min计算)、60 min(准β热处理工艺,相变点以上按0.3的加热系数计算)。第二重退火均采用730 ℃×2 h/AC。

表1Ti-6Al-4VELI合金锻件的热处理工艺

Table 1 Heat treatment processes of Ti-6Al-4V ELI

对6种工艺热处理后的锻件进行高低倍组织、拉伸性能、断裂韧度、疲劳裂纹扩展速率的测试和断口分析。高倍和低倍组织按GB/T 5168标准进行检验,低倍组织试样取自锻件中部的横截面。显微组织试样取自锻件中部的H/2处,采用OLYMPUS GX51光学显微镜进行组织观察。拉伸性能按 ASTM E8/E8M标准测试,采用工作区直径为 6 mm的圆棒形试样,拉伸试验在INSTRON 5887拉伸试验机上进行。断裂韧度按ASTM E399标准测试,试样厚度为35 mm,在MTS 810液压伺服疲劳试验机上进行试验。疲劳裂纹扩展速率按GB/T 6398标准进行测试,试样厚度为12.5 mm,在MTS 810液压伺服疲劳试验机上进行试验。在Camscan 3100型扫描电子显微镜上观察疲劳裂纹扩展速率试样的断口形貌。在OLYMPUS GX51光学显微镜下观察疲劳裂纹扩展速率试样的裂纹扩展路径。

2 结果与分析

2.1 热处理工艺对厚截面锻件拉伸性能的影响

表2为Ti-6Al-4V ELI合金厚截面锻件经不同工艺热处理后的拉伸性能。从表2可以看出,第一重退火温度为Tβ+15 ℃时,准β热处理工艺的强度略高于β热处理工艺。第一重退火温度为Tβ+30 ℃和Tβ+60 ℃时,准β热处理工艺的强度与β热处理工艺的强度水平相当。

表2Ti-6Al-4VELI合金锻件经不同工艺热处理后的拉伸性能

Table 2 Tensile properties of Ti-6Al-4V ELI alloy forgings

在塑性方面,无论是β热处理工艺还是准β热处理工艺,随着第一重退火加热温度从Tβ+15 ℃升高到Tβ+30 ℃、Tβ+60 ℃,塑性均呈现明显下降趋势。同时可以看出,第一重退火温度为Tβ+15 ℃和Tβ+30 ℃时,准β热处理工艺的塑性明显优于β热处理工艺。采用Tβ+15 ℃的β热处理工艺时,延伸率在9%左右;采用Tβ+15 ℃的准β热处理工艺时,延伸率在12%左右。采用Tβ+30 ℃的β热处理工艺时,纵向延伸率已下降至8%以下;而采用Tβ+30 ℃的准β热处理工艺时,纵向和横向的延伸率仍能保持在10%以上的水平。第一重退火温度为Tβ+60 ℃时,准β热处理工艺的塑性与β热处理工艺的塑性水平相当。

β热处理工艺采用的都是将坯料直接在β相区加热的方法。由于钛合金的热导率比较低,仅是钢的1/3,所以β热处理规定的β区域的保温时间都比较长,加热系数一般都在0.8以上。相比同样加热温度的β热处理工艺,准β热处理工艺在强度水平相当的前提下,保证了良好的塑性水平。这主要归因于锻件在α+β相区充分预热,减少了在β区的停留时间,使其既保留片层组织优异的损伤容限性能,同时又减弱因片层组织粗化而导致的强度和塑性大幅下降的趋势。

2.2 热处理工艺对厚截面锻件组织的影响

图1为Ti-6Al-4V ELI合金锻件经第一重退火温度为Tβ+15 ℃的β工艺和准β工艺热处理后的高低倍组织。从图1可以看出,准β热处理工艺下的低倍组织(图1b)比β热处理工艺(图1a)更细小、模糊。β热处理工艺和准β热处理工艺下的显微组织均为典型的片层组织。β热处理工艺下的β晶粒尺寸约为1 100 μm(图1c),准β热处理工艺的β晶粒尺寸约为730 μm(图1d)。准β热处理工艺的β晶粒尺寸和α集束尺寸较小,与β热处理工艺相比具有相对较短的滑移间距,故塑性得到改善。

图1 Ti-6Al-4V ELI合金锻件经不同工艺热处理后的高低倍组织Fig.1 Macrostructures and microstructures of Ti-6Al-4V ELI alloy forgings of different heat treatment processes:(a)macrostructure of process 1#;(b)macrostructure of process 2#;(c)microstructure of process 1#;(d)microstructure of process 2#

2.3 热处理工艺对厚截面锻件断裂韧度的影响

表3为Ti-6Al-4V ELI合金厚截面锻件经不同工艺热处理后的断裂韧度水平。从表3可以看出,当第一重退火温度分别为Tβ+15 ℃、Tβ+30 ℃、Tβ+60 ℃时,准β热处理工艺和β热处理工艺下的断裂韧度水平相当,KⅠC值均在110~120 MPa·m1/2之间,损伤容限性能优异。

2.4 热处理工艺对锻件疲劳裂纹扩展速率的影响

图2为Ti-6Al-4V ELI合金厚截面锻件经不同温度β热处理后的疲劳裂纹扩展速率。从图2可以看出,当第一重退火温度从Tβ+15 ℃升高到Tβ+30 ℃和Tβ+60 ℃时,疲劳裂纹扩展速率曲线几乎重合,无明显变化。故升高退火温度对提高Ti-6Al-4V ELI合金厚截面锻件的损伤容限性能贡献不大。

表3Ti-6Al-4VELI合金锻件经不同工艺热处理后的断裂韧度

Table 3 Fracture toughness of Ti-6Al-4V ELI alloy forgings

图2 Ti-6Al-4V ELI合金锻件经β热处理后的疲劳 裂纹扩展速率Fig.2 Fatigue crack propagation rate of Ti-6Al-4V ELI alloy forgings by β heat treatment

图3为Ti-6Al-4V ELI合金厚截面锻件经不同温度的β工艺和准β工艺热处理后的疲劳裂纹扩展速率。从图3a可以看出,当第一重退火温度为Tβ+15 ℃时,在 ΔK为11~13 MPa·m1/2范围内β热处理工艺和准β热处理工艺下的疲劳裂纹扩展速率曲线几乎重合;在ΔK为13~23 MPa·m1/2范围内β热处理工艺的疲劳裂纹扩展速率略低于准β热处理工艺;当ΔK大于23 MPa·m1/2后2种工艺下的疲劳裂纹扩展速率曲线几乎重合,即在低速扩展区,β热处理工艺的损伤容限性能略优于准β热处理工艺。从图3b和图3c可以看出,当第一重退火温度升高到Tβ+30 ℃和Tβ+60 ℃时,β热处理工艺和准β热处理工艺下的疲劳裂纹扩展速率曲线几乎重合,即损伤容限性能相当。

图4为第一重退火温度为Tβ+15 ℃时β热处理和准β热处理后疲劳试样的宏观断口形貌和裂纹扩展区微观形貌。从图4可以看出,β热处理工艺下疲劳试样的断口粗糙度较大,尤其是在低速扩展区。按Sinha等人[9]的研究结果,在应力比较低(R=0.1)的情况下,裂纹表面粗糙度增加了裂纹扩展初期的裂纹闭合效应,降低了长裂纹的扩展速率。

图3 Ti-6Al-4V ELI合金经β热处理和准β热处理后的 疲劳裂纹扩展速率Fig.3 Fatigue crack propagation rates of Ti-6Al-4V ELI alloy forgings in β heat treatment and quasi-β heat treatment: (a)1# and 2#;(b)3# and 4#;(c)5# and 6#

从图4的疲劳裂纹扩展路径分析可知,在低速扩展区(对应图3a的 ΔK=11~23 MPa·m1/2区域),裂纹多沿原始β晶界或α集束边界扩展,由于β热处理工艺下片层组织的β晶粒和α集束尺寸大,故裂纹扩展的起伏程度大。而片层组织β晶粒相对较小的准β热处理工艺下的裂纹扩展路径也在不停的变换方向,成锯齿状扩展,同时也存在较大起伏的区域,裂纹扩展路径的曲折程度略小于β热处理工艺。裂纹扩展路径的曲折程度越大,则裂纹扩展长度越长,也就是说裂纹扩展穿越了更多的组织,必然消耗更多的能量,减缓了裂纹扩展速度。故在低速扩展区,β热处理工艺下的疲劳裂纹扩展速率略低于准β热处理工艺。

图4 不同工艺下疲劳试样的宏观断口形貌和低速扩展区的微观形貌Fig.4 Micro morphologies in low velocity extension zone and macroscopic fracture morphologies of fatigue specimens in different heat processes:(a,b)1#;(c,d)2#

3 结 论

(1)对于200 mm 厚的Ti-6Al-4V ELI合金锻件,其拉伸性能对热处理温度和热处理方法较为敏感。随着第一重退火温度从Tβ+15 ℃升高到Tβ+30 ℃、Tβ+60 ℃,塑性均呈现下降趋势。准β热处理工艺的塑性明显优于β热处理工艺,源于其β晶粒尺寸较小。

(2)Ti-6Al-4V ELI合金厚截面锻件的损伤容限性能对β热处理温度不敏感。当第一重退火温度从Tβ+15 ℃升高到Tβ+30 ℃和Tβ+60 ℃时,断裂韧度水平相当,疲劳裂纹扩展速率曲线几乎重合。

(3)Ti-6Al-4V ELI合金厚锻件的第一重退火温度为Tβ+15 ℃时,在低速扩展区β热处理工艺的疲劳裂纹扩展速率略低于准β热处理工艺,源于其β晶粒尺寸和α集束尺寸大,裂纹扩展路径的曲折程度相对较大。当第一重退火温度升高到Tβ+30 ℃和Tβ+60 ℃时,β热处理工艺和准β热处理工艺下的损伤容限性能相当。

(4)为达到良好的强度-塑性-韧性的综合性能匹配,Ti-6Al-4V ELI合金超厚锻件宜采用准β热处理工艺或较低热处理温度(如Tβ+15 ℃)的β热处理工艺。