卫星用蜂窝板常温胶接工艺

赵 鑫 刘图远 李宗周 沈 辉 邱保强

(上海复合材料科技有限公司,上海 201112)

0 引言

蜂窝板为卫星上许多单机仪器的安装及管路电缆的固定提供安装接口和结构支撑[1],现航天使用的蜂窝板大部分为中高温固化成型。为适应新型号产品试验和使用要求,部分蜂窝板产品需采用常温胶接的工艺方法成型。

蜂窝板常温胶接过程为蜂窝芯、埋件、热管等在中高温下先固化为中间层如图1所示,中间层与上面板和下面板分别常温胶接[2]。

蜂窝板常温胶接工艺方法研究少,特性了解不足,实际使用中易发生胶接质量问题。如某型号的顶板为高导热碳纤维复合材料蒙皮与蜂窝夹层的常温胶接结构,成型后存在多处区域脱粘,最大区域近50 mm×50 mm,胶接质量不能满足要求。

J-133 胶黏剂为航天工程中常用的常温固化液态胶黏剂,胶接性能优良,经过长时间的在轨考验。本文对J-133 蜂窝板常温胶接的工艺特性进行对比分析,通过正交试验研究不同刷胶量、均压板厚度、打压压力对胶接质量和的影响,解决蜂窝板常温胶接质量差的问题,为蜂窝板常温胶接工艺设计提供指导和参考。

图1 中间层结构示意图Fig.1 Structure figure of middle interlayer

1 实验

1.1 原材料

实验所用的原材料如表1所示。

表1 原材料表Tab.1 The table of raw material

1.2 仪器和设备

实验所用的仪器和设备如表2所示。

表2 仪器和设备表Tab.2 The table of instruments and equipment

1.3 试样的制备

涂胶量试验:制备在面板上涂J-133 量分别为180、240、300 g/m2三种规格为500 mm×1 000 mm 铝蒙皮蜂窝夹层试样,每种试样3 件,试样的固化条件是25℃,打压0.15 MPa,均压板为厚1.5 mm 的铝板,固化时间为72 h。

涂胶方式试验:制备在面板上涂J-133 刷胶量为240 g/m2,按三种涂胶方式的500 mm×1 000 mm 铝蒙皮蜂窝夹层试样,每种试样3 件,试样的固化条件是25℃,打压0.15 MPa,均压板为厚1.5 mm 的铝板,固化时间为72 h。3 种试样涂胶方式为:1#试样在面板上1 次将胶全部涂刷完;2#试样在面板上涂2/5 胶黏剂,放置30 min 预固化,然后涂刷2/5 胶黏剂,蜂窝芯涂刷1/5 胶黏剂;3#试样在面板上涂胶,然后垫一层30 g/m2碳毡,将剩余胶液刷在碳毡上。

打压方式试验:制备在面板上涂J-133 刷胶量为300 g/m2,按真空袋加压和热压罐打压方式的500 mm×1 000 mm 铝蒙皮蜂窝夹层试样,每种试样3 件,试样的固化条件是25℃,压力0.1 MPa,均压板为厚1.5 mm 的铝板,固化时间为72 h。

正交试验:按L9(3×3)正交表3制备9 件规格为1 000 mm×1 000 mm 的J-133 常温胶黏剂铝蒙皮铝蜂窝夹层试样,3 因素和3 水平对应参数如表3和表4所示,涂胶方式为在面板胶接面依次涂底胶,垫一层30 g/m2碳毡,刷上剩余胶液,加压方式为热压罐打压方式,埋件数目均为50,热管数目均为2 根,发泡胶为J78D2,试样的固化条件是25℃,固化时间为72 h。

表3 正交试验表Tab.3 Table of orthogonal test

表4 3 因素3 水平对应表Tab.4 Table of 3 factor and 3 level

验证试验:按刷胶量350 g/m2,涂胶方式为在面板胶接面依次涂胶,垫一层30 g/m2碳毡,刷上剩余胶液,均压板厚度1.5 mm,打压压力0.15 MPa 条件下制备1 000 mm×1 000 mm 铝蒙皮(0.3 mm)铝蜂窝芯和碳蒙皮(0.5 mm)铝蜂窝芯的常温胶接蜂窝板验证试样各1 件,同时制备1 件同材质的J78B 胶黏剂的蜂窝板作参比,试样制备参数如表5所示。

表5 4 种蜂窝板制备参数Tab.5 Parameters of 4 kinds of honeycomb plates

1.4 性能测试

蜂窝板试样无损探伤按Q/PqF 44--2016《蜂窝夹层结构敲击法无损检测规范》进行,蜂窝板的剪切性能按GB/T 1455--2005《夹层结构或芯子剪切性能试验方法》进行,蜂窝板的90°剥离性能按GB/T 130.8--1986《胶结铝蜂窝夹层结构90°剥离试验方法》测试,蜂窝板弯曲性能按GB/T 1456-2005《夹层结构弯曲性能试验方法》测试。夹层结构试验方法板材探伤后按测试标准,制备力学性能测试试样各5 件(碳蒙皮蜂窝板无90°剥离试样),在万能试验机上进行力学性能测试。

2 结果与讨论

2.1 涂胶量对胶接缺陷的影响

表6为不同J-133 涂胶量下铝蒙皮蜂窝夹层试样的胶接缺陷统计表。涂胶量为300 g/m2的蜂窝板无脱粘缺陷,这是因为J-133 常温下黏度为2~3 Pa·s,流动性较强,在面板上形成的胶层厚度均匀性差,在用胶量少于300 g/m2的情况下,蜂窝芯与蜂窝板面板上的胶液局部无接触,无法形成有效连接[2]。

表6 3 种试样探伤结果Tab.6 Testing results of 3 kinds of specimens

提高涂胶量能降低常温胶接蜂窝板缺陷,而航天应用中对结构的质量有严格的要求,而蜂窝板胶接最佳胶层厚度在0.10~0.30 mm[3],当用胶量超过一定值时增加用胶量对胶接质量的影响极小。常温胶接蜂窝板的刷胶量选择在240~360 g/m2。

2.2 涂胶方式对胶接缺陷和操作时间的影响

表7为在涂胶量为240 g/m2时3 种不同涂胶方式方式下铝蒙皮蜂窝夹层试样的胶接缺陷和涂胶时间的统计表。可知,按1#试样在面板上1 次涂胶的蜂窝板脱粘缺陷最多,为1~3 处,按2#试样分3 步涂胶和3#试样在面板上加垫1 层碳纤维毡后涂胶的蜂窝板均无脱缺陷。这是因为分3 步涂胶的方式使贴近面板处的J-133 胶液预固化提高了黏度,进而降低胶液的流动性,提高胶层均匀性,提高胶接质量。而在面板上垫碳毡是利用碳毡多孔酥松结构吸附胶液,降低胶液的流动性达到以上效果。

从表7可知,按1#试样涂胶的操作时间最短为20 min,按2#试样分3 步涂胶的操作时间最长为70 min,按3#试样在面板上加垫1 层碳纤维毡后涂胶的操作时间为30 min。3#试样相比2#试样的涂胶时间减少了57%。这说明在面板上垫碳毡的涂胶方法效率明显优于分3 步涂胶法。J-133 的常温凝胶时间为90~100 min[3],对大面积的常温胶接蜂窝板分3步涂胶法的涂胶操作时间过长,存在涂胶操作中胶液凝胶的风险,而在面板上垫碳毡的涂胶方法涂胶时间适宜,胶接质量良好。

常温胶接蜂窝板的涂胶方式选择在面板上依次涂1 层胶,垫一层30 g/m2碳毡,将剩余胶液刷在碳毡上的涂胶方式。

表7 3 种涂胶方法结果统计Tab.7 Statistical results of 3 kinds of coating methods

2.3 加压方式对胶接质量的影响

图2为J-133 常温胶接蜂窝板真空袋加压和热压罐打压固化后的状态。可知,真空袋加压下胶层发泡严重,降低了有效胶接面积,而打压状态胶层无发泡现象,胶接质量良好。这是因为常温胶接蜂窝板在真空袋压固过程中,J-133 胶液中易挥发的胺类固化剂在真空下挥发,使胶层发泡,影响胶接质量,且固化剂的挥发可能改变胶黏剂的配比影响胶黏剂的性能[4]。蜂窝板常温胶接的加压方式选择热压罐打压。

图2 抽真空和打压固化状态对比图Fig.2 Contrast of vacuum and suppression curing state

2.3 不同工艺参数对胶接质量的影响

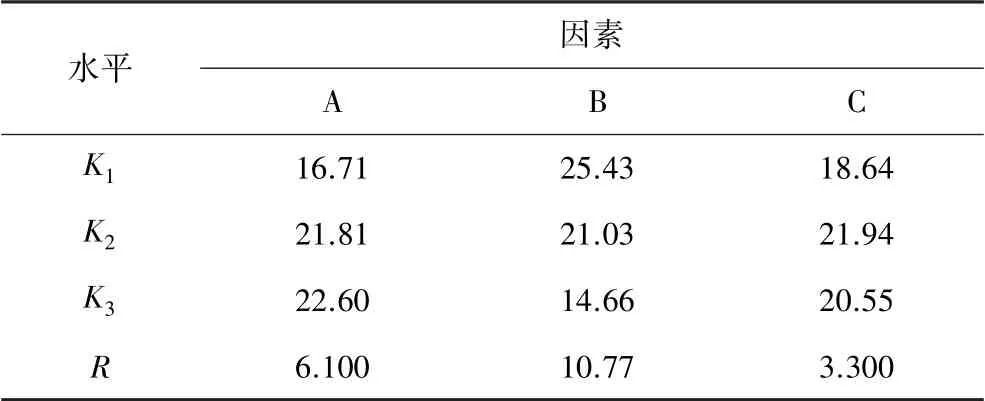

表8为3×3 正交试验的9 种常温胶接蜂窝的90°剥离性能,无损探伤表明9 种试样均未出现脱粘缺陷,胶接良好。因蜂窝板的90°剥离强度对蜂窝夹层和面板的胶接质量最为敏感,以90°剥离强度作为参考指标[4],正交试验的指标和极差如表9所示。

表8 9 种蜂窝板试样性能测试结果表Tab.8 Results of 9 kinds of test boards

表9 试验指标和极差Tab.9 Indicator and range of test boards

从表9可知RB>RA>RC,即对90°剥离强度影响顺序为均压板厚度>刷胶量>打压压力。因蜂窝板的90°剥离强度由蜂窝壁插入胶层深度控制,涂胶量越大,胶层厚度越大,蜂窝壁可插入深度越大,90°剥离强度越高[5];均压板厚度和打压压力共同决定面板的弯曲变形量,直接影响蜂窝与面板的贴合性,决定蜂窝壁插入胶层的深度。将面板加压变形简化为受均布载荷的简支梁模型,则在均布载荷下面板最大绕度在梁的跨中位置,其计算公式:

式中,q 为局部线载荷;l 为跨距,蜂窝平面度特性决定;E 为均压板材料的弹性模量;I 为均压板惯性距。

对均压板上力微分得到:

式中,dx 为梁的微分宽度;h 为均压板厚度;σ 为打压压强。

由式(1)~式(3)得到:

由公式(4)可知在一定范围内面板的最大弯曲变形量与打压压强成正比,与均压板厚度的3 次方成反比。面板的最大弯曲变形越大,蜂窝芯能更好的贴合面板的胶接面,蜂窝壁插入胶层的深度越深,缺陷越少。由公式(4)可知均压板的厚度对90°剥离的强度的影响比打压压力的影响要大。

通过表9可知蜂窝板常温胶接的最优工艺参数组合为A3—B1—C2,即刷胶量350 g/m2,均压板厚度1.5 mm,打压压力0.15 MPa。

2.4 最佳工艺参数验证

表10 为验证件4 种蜂窝板的性能数据表;从表10 可知4 种蜂窝板均无脱粘缺陷,J-133 常温胶接蜂窝板的各项力学性能与J78B 中温胶膜固化蜂窝板性能相近,各项指标均大于设计要求值,均满足设计要求。

表10 4 种蜂窝板性能Tab.10 Testing results of 4 kinds of honeycomb plates

3 结论

通过对J-133 蜂窝板常温胶接的工艺特性进行分析和正交试验等得到以下结论:

(1)蜂窝板常温胶接最佳涂胶方式:面板胶接面依次涂一层底胶,垫一层30 g/m2碳毡,然后在碳毡上刷剩余胶液。

(2)蜂窝板常温胶接中热压罐打压加压方式优于真空袋抽真空加压方式。

(3)蜂窝板常温胶接中在一定范围内对90°剥离强度影响最大为均压板厚度,其次为刷胶量,打压压力影响最小。

(4)蜂窝板常温胶接的最优工艺参数组合:刷胶量350 g/m2,均压板厚度1.5 mm,打压压力0.15 MPa。根据该参数制备出的常温胶接蜂窝板胶接质量和力学性能与J78B 胶膜中温固化的蜂窝板相当,满足航天设计要求。