某机载密封风冷机箱散热设计

朱恒义,关学刚

(中国电子科技集团公司第五十一研究所,上海 201802)

0 引 言

机载密封风冷机箱应用于舰载机上,长期工作在海洋环境下,且时常不间断工作,为使其在海洋恶劣的环境下能够正常工作,需对机箱采取密封设计。机箱作为机载设备,重量要求比较苛刻,必须进行轻型化设计。机箱内部是由高功耗电子元器件组成的,发热量大,随之带来的就是元器件在密封环境下的散热问题。单个发热器件散热效果直接影响设备性能及使用寿命[1],因此,必须对机箱进行合理优化设计,使其满足海洋性环境(主要为酸性盐雾及酸性大气)要求。

1 整机设计

1.1 机箱结构设计

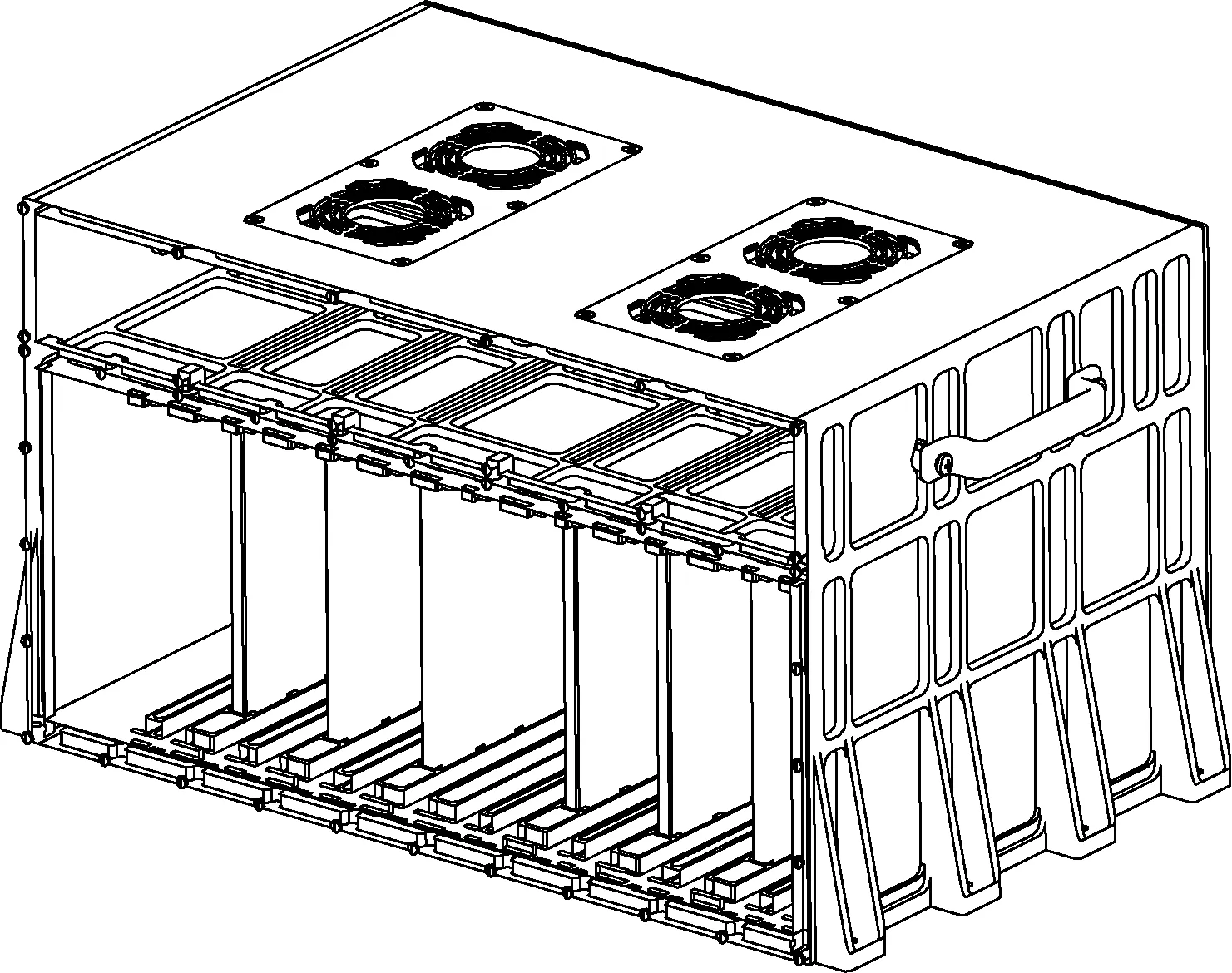

机箱采用强迫风冷散热形式,整体框架及风道采用焊接形式,前后面板与焊接箱体配合处设计有密封圈安装槽,采用双峰型导电密封圈进行密封,从而形成全密闭机箱形式。

机箱上顶板和下底板直接设计了风道,风扇装于机箱顶部,机箱内部上顶板及下底板处设计多对插槽,每对插槽上安装1只模块,模块通过楔形锁紧装置固定于插槽中,模块热量通过散热板传至风道板,再通过强迫风冷对流方式将热量带走,每只风道可用于2只模块的散热,机箱结构形式如图1所示。在整个散热过程中,气流只在风道内流通,不与模块的电子元器件直接接触,使机箱内部与外界完全隔离,达到全密闭空间,从而实现防尘、防腐要求。

图1 机箱设计示意图

1.2 模块设计

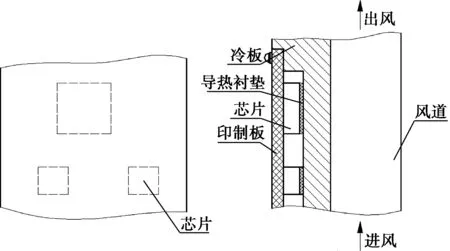

散热冷板根据印制板上的芯片分布设计,芯片壳体通过柔性导热衬垫,贴于冷板凸台上,芯片产生的热量通过凸台直接传至冷板,再由冷板传至风道,以强迫风冷的方式将热量带走,模块散热示意如图2所示。

图2 模块散热示意图

2 热分析

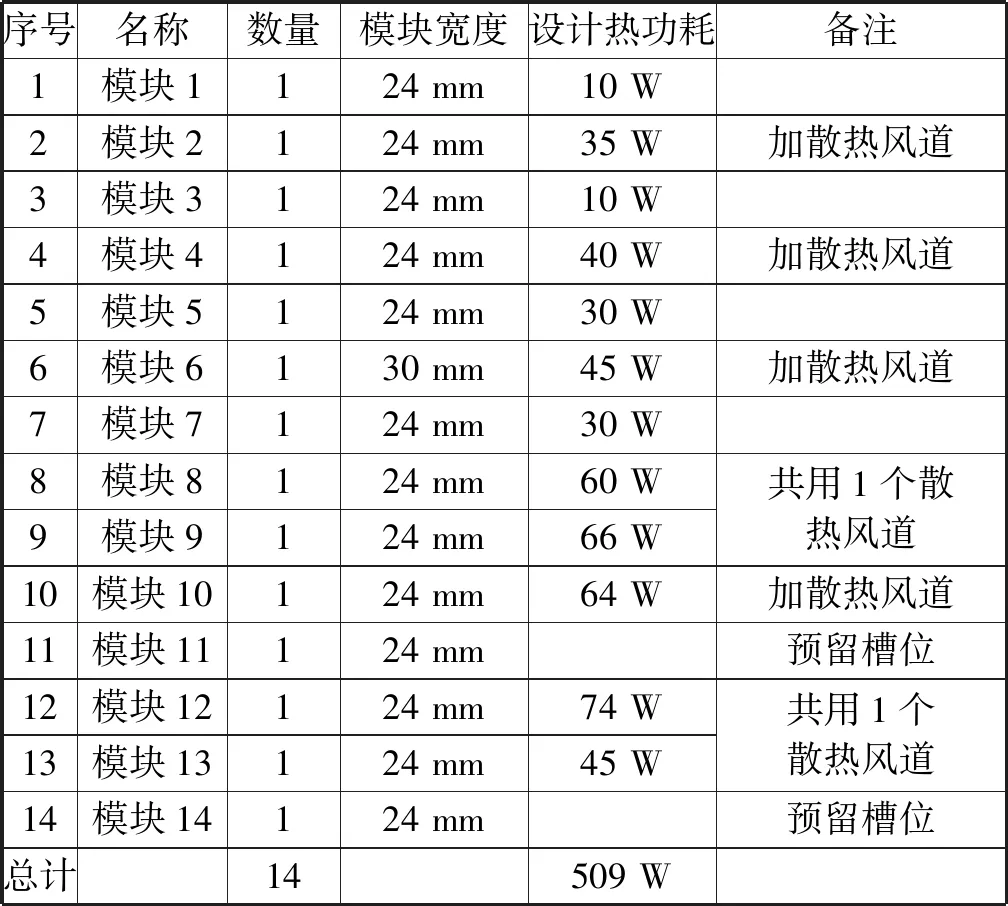

机箱总功耗为509 W,其中模块与风道排布见表1及图3,其中有2组模块共用1个风道,以最大化实现重量控制,提高散热效率。

表1 机箱模块功率分布

图3 机箱模块与风道排布示意图

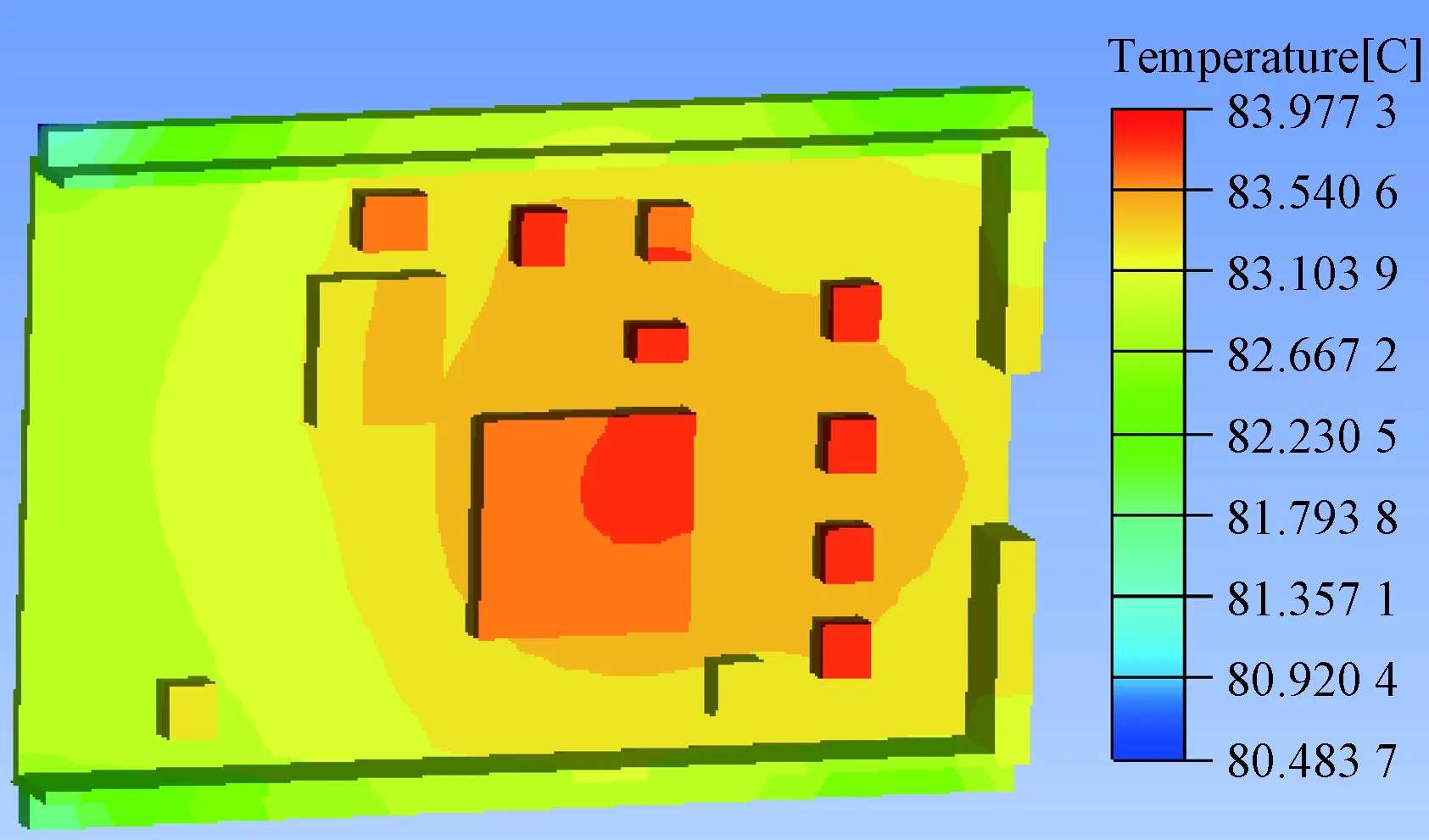

整个设备设计完成后,使用ICEPAK软件对机箱进行热分析[2],环境温度为70℃。机箱冷却工作模式见图4,机箱内温度分布见图5,关键模块温度分布见图6及图7。

图4 机箱冷却模式示意图

图5 机箱温度分布示意图

图6 功能模块温度分布示意图

图7 电源模块温度分布示意图

由图6及图7可知,功能芯片壳温为84 ℃,电源模块温度最高为88.7 ℃,根据工业级芯片标准,功能芯片最大允许壳体温度为85 ℃,电源模块允许温度90 ℃,设计满足要求。

3 结果分析

本文设计的风冷密封机箱,在高温箱内能够正常工作,达到了以下功能:

(1) 高温环境下,热量通过冷板由强迫风冷的方式带走,至模块散热凸台,最大温升18.7 ℃,设计时需根据各芯片的耐温能力,合理优化模块布局;

(2) 机箱内增加或减少模块,需通过热分析仿真验证散热的可行性,合理地排布风道。

4 结束语

该机箱已经过气密性检验,并通过了高温试验。通过强迫风冷散热方式解决了密封机箱大功耗散热问题,提高了设备在海洋工作环境下的可靠性,降低了维护费用,通过软件在产品设计阶段对其进行热仿真分析,合理优化设计机箱风道排布,使模块工作温度在允许的温度范围内,从而减少设计、生产、再设计和再生产的周期,提高产品的一次性成功率,同时为该类别的密闭机箱设计提供了参考,具有较好的指导意义。