辣椒介电参数测量误差分析及改进研究

鄢金山,史増录,靳 伟,辛倩倩,罗 凯,方 旭

(新疆农业大学 机电工程学院,乌鲁木齐 830052)

0 引言

农产品含水率检测主要有干燥称重的传统测量方法和利用物料电学、色谱等特性的间接测量方法。间接测量具有测量结果稳定、测量速度快及成本低等优点[1-3]。电学参数测量方法不仅可以用于评估农产品含水率情况,还可以用于农产品的糖度、可溶性固形物含量等品质因素和受伤、腐烂情况的检测判断[4-7],但准确性容易受含水率、组织结构、成分和测量环境的影响。为了在干燥过程中实时检测辣椒含水率变化,以实现干燥过程含水率变化规律的预测,设计了一种平行板式电学参数检测系统。以辣椒为物料,分析该系统在检测介电参数时的误差情况,探索消除、降低误差的方法,以提高测量精度。

1 误差构成

测量系统如图1所示。其中,上、下极板分别与顶板、下板固定连接,上下对齐,通过同轴线缆与LCR连接;下板由导轨安装在底板表面,可根据需要滑动,便于放置测试物料;螺柱、螺母可调节上、下极板的相对位置,确定极板间距;极板与顶板、下板连接可靠、表面平整。测试系统使用的材料在0~150℃范围内热变形小、介电常数稳定。

当平行极板间布置厚度为d2的均匀物料层或平板后,平行极板的电容可依据物料厚度和相对介电常数由式(1)计算,即

(1)

其中,ε0为真空介电常数(F/m2),ε0=8.85×10-12;S为极板面积(mm);d为极板间距(mm);d1为空气层厚度(mm);d2为物料层厚度(mm);ε1为空气相对介电常数,常温下为1;ε2为被测材料相对介电常数。可见,物料层厚度d2及相对介电常数ε2对电容C有直接影响,是形成测量误差的主要因素。测量环境、物料状态造成d2和ε2的差值是影响电容参数准确测量的主要因素。

1.底板 2.导轨 3.下板 4.下极板 5.物料 6.螺栓 7.上极板 8.顶板图1 平行板式电容测量系统Fig.1 Parallel plate capacitance measurement system

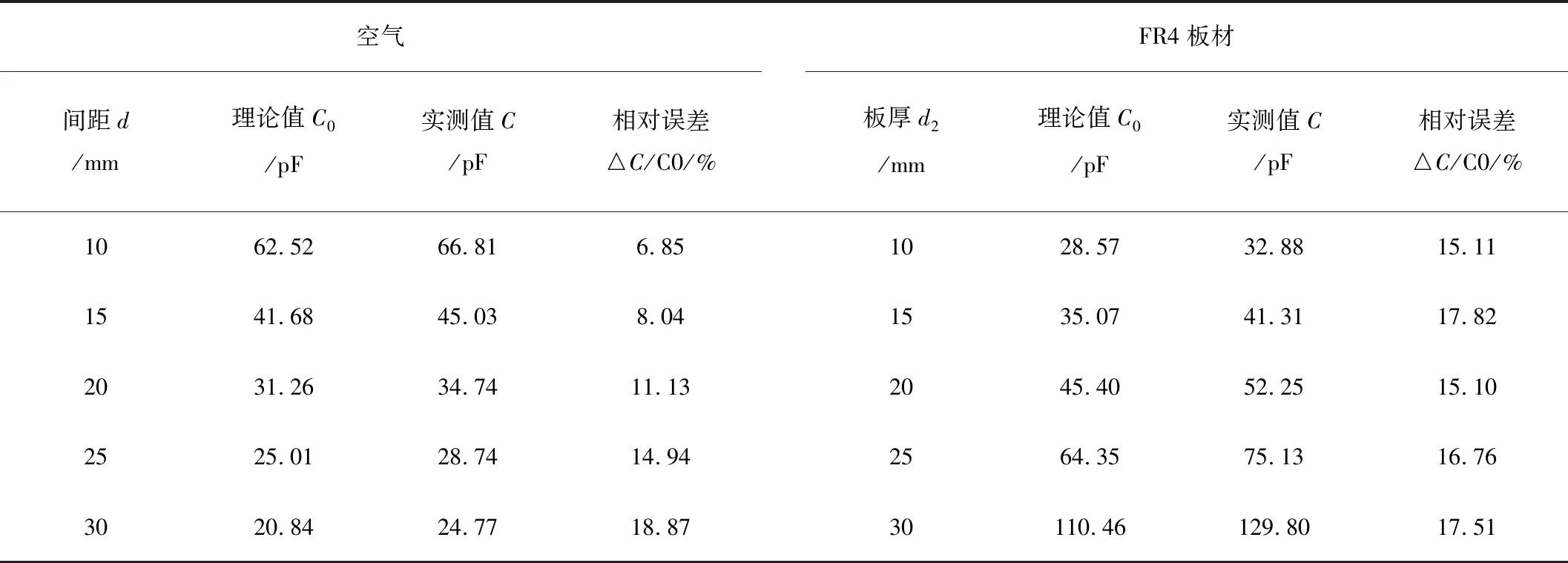

为确定该系统的测量误差,常温下测试空极板和FR4材料的电容参数。常温下空气相对介电常数为1,FR4材料150℃以下相对介电常数稳定在5.3左右[8-9]。空极板理论电容值可采用公式计算,FR4材料采用式(1)计算理论电容,相对误差是实测值与相同条件下理论值间的差值比例。极板采用直径为0.3m、厚0.2mm的铜板,空极板电容值在极板间距30mm变动范围内测定;测定FR4板厚5~30mm的电容时,极板间距固定在30mm。表1表示测量值与理论计算值的对比分析。由表1可知:空极板平均误差为11.96%,误差随极板间距增加逐渐增大,增大的电容主要由边缘效应造成;而间距为30mm时,测量FR4材料的误差平均为16.46%,相对差在3%左右;系统中存在较大误差,电容值不能真实有效地判断物料状态,严重影响实验结论的判定。

表1 空极板与不同厚度FR4的电容测量误差Table 1 Capacitance measurement error of blank polar plate and FR4 with different thickness

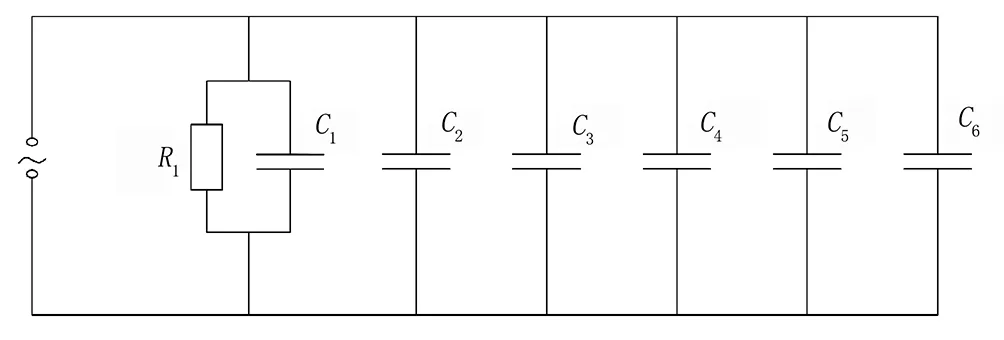

系统在干燥过程测量的电容值包含物料实际电容C1、LCR系统误差C2、杂散信号形成的电容C3、边缘效应增加电容C4和物料状态形成的误差C5构成。另外,农产品含水率较高,干燥收缩大,干燥收缩造成的电容变化C6也会影响测量结果。C1受农产品的结构、含水量、组织特征影响,是农产品电特性检测的重要参数,也是农产品电学检测的研究基础[10-12],C1的误差越小越能反映农产品的真实情况。郭文川、秦文等人通过掌握蔬菜、水果、粮食等农产品电容参数的变化,实现了被测物多项指标的快速、无损检测[13-15]。C2~C6误差主要由测量条件引起,当C2~C6值较大时,测量结果不能客观反应测量物料的真实情况,应设法减小或消除。图2是考虑主要几种电容误差的电路等效图。其中,C1和R1分别为被测物料的电容和电阻,C2~C6为各类测量误差电容。

图2 测试系统电路等效图Fig.2 Circuit equivalent diagram of the test system

2 误差处理

2.1 系统误差与杂散信号

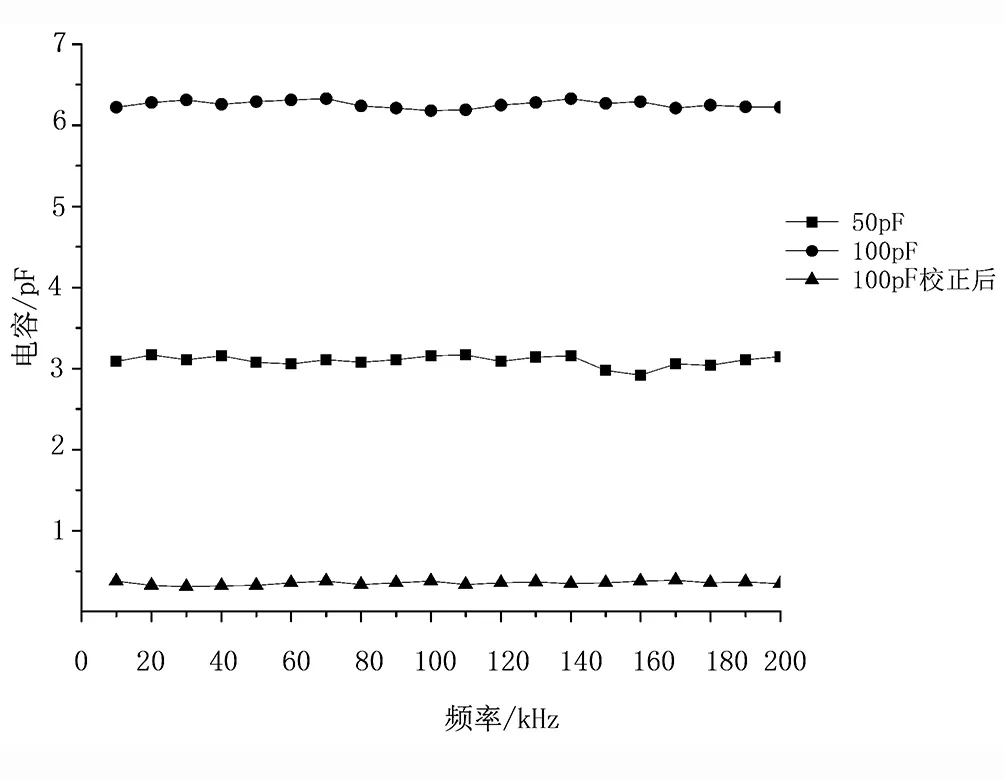

测试系统改变了测试夹固有连接方式和结构特点,校准条件、精度发生了变化,需重新校准以降低误差。系统误差C2主要包括:元件参数漂移、参数瞬时突变、极板间距误差和极板及线缆电阻。参数的漂移和瞬变由多方面原因造成,会累加到测量结果中,可通过设置测定的时间跨度和测量次数降低影响。漂移、参数突变形成的误差处于一个较小的数量级。通过开机预热,分别对仪器及极板进行短路、开路扫频清零,合理设置测量参数,可将系统的累积误差控制在0.09%以内。极板间距对电容影响较大,可根据需要调节螺柱、螺母。实验前,通过刻度表将间距控制在0.05mm以内,极板间距为30mm时误差仅为0.16%。极板平面度误差也会造成间距不均和测量误差,影响精度。通过选用膨胀系数相近的材料、防止热变形和改进极板与底板连接方法来保证极板表面平整。极板、线缆电阻形成的误差与极板、电缆的结构、线径、材质有关,需要采用实验的方法重新配置和校对。采用标准电容箱在常温下消除边缘效应、屏蔽杂散信号后测量50pF和100pF标准电容,平均误差为3.09pF和6.25pF,测量结果如图3所示。在串联2.1pF电容后极板及线缆造成的误差降低到0.011pF以下(测量100pF时),误差率为原来的0.18%。系统误差的形成与测量系统构成密切相关,系统的系统误差C2总和在0.45%左右。

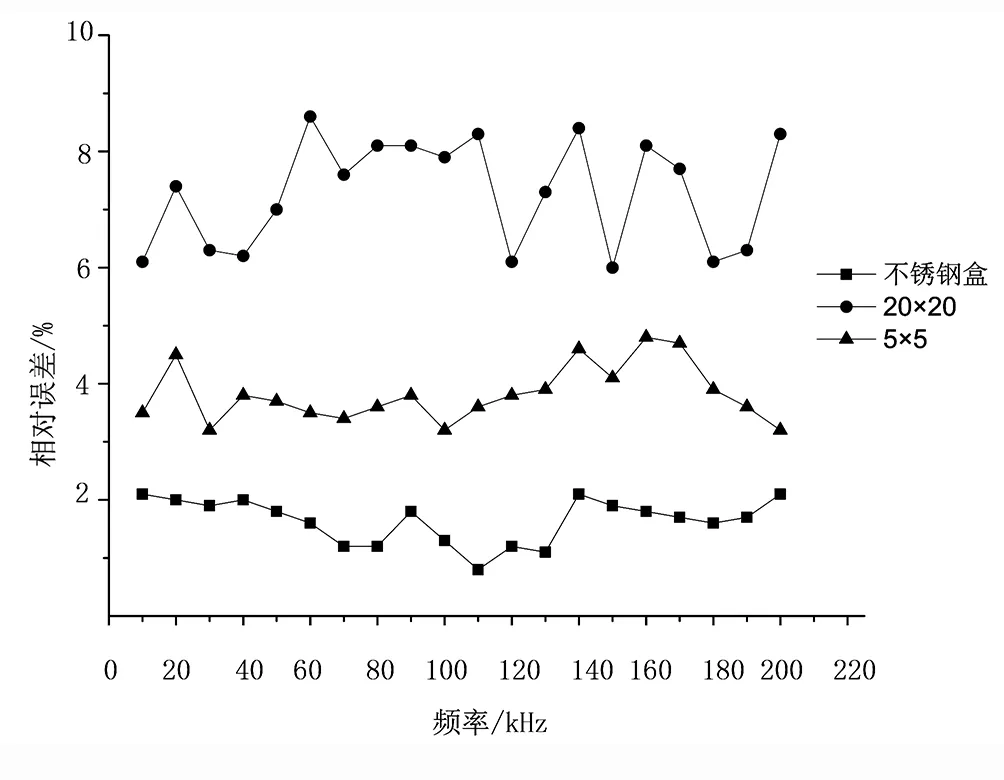

杂散电容C3与测试场所电磁环境关系密切。根据测试系统的结构特征,设计了上翻式不锈钢屏蔽盒和金属网式屏蔽盒(网眼尺寸20mm×20mm和5mm×5mm)用于消除杂散信号,并将屏蔽盒接地。常温下消除边缘效应后,在不同屏蔽条件下测试80pF标准电容的情况如图4所示。无屏蔽措施时,测量80pF标准电容时杂散电容形成2.28pF左右的差值。不锈钢屏蔽盒可以消除98.4%左右的电容,明显优于金属网式屏蔽盒。5mm×5mm金属网式可消除96.2%,比20mm×20mm网眼的屏蔽盒高3.4%。实验表明:采用5mm×5mm测量杂散电容误差C3总和在0.48%左右,并且数值稳定;减小金属网的网眼可以明显增强消除效果,同时金属网形式可以用于通风加热环境电容参数测量过程的屏蔽。

图3 测量标准电容及校正Fig.3 Measurement of standard capacitor and correction

图4 不同屏蔽方法测量80pF电容结果Fig.4 Results of 80pF capacitor by different shielding

2.2 边缘效应的降低

边缘效应使电容传感器的灵敏度降低,且会使电容发生非线性变化,因此应尽量消除和减小边缘效应[16]。通常可以增大极板面积、采用更薄的材料或减小极板间距来降低边缘效应的影响。圆形极板边缘效应可以采用式(2)计算,即

(2)

其中,R为极板半径(mm);h为极板厚度(mm)。当极板宽度与间距的比值大于16.64时,边缘电容的影响才小于10%;比值为5时,边缘电容是真实电容的2.5倍。实验中边缘电容的情况印证了何江波、梅中原等研究结论[17-18]。采用替换的计算方法消除边缘电容和分布电容,主要用于计算过程和数据处理过程,精度较高[19-21];但需要从仪器中准确读出的电容参数时,采用等位环消除边缘电容的方法比较有效。

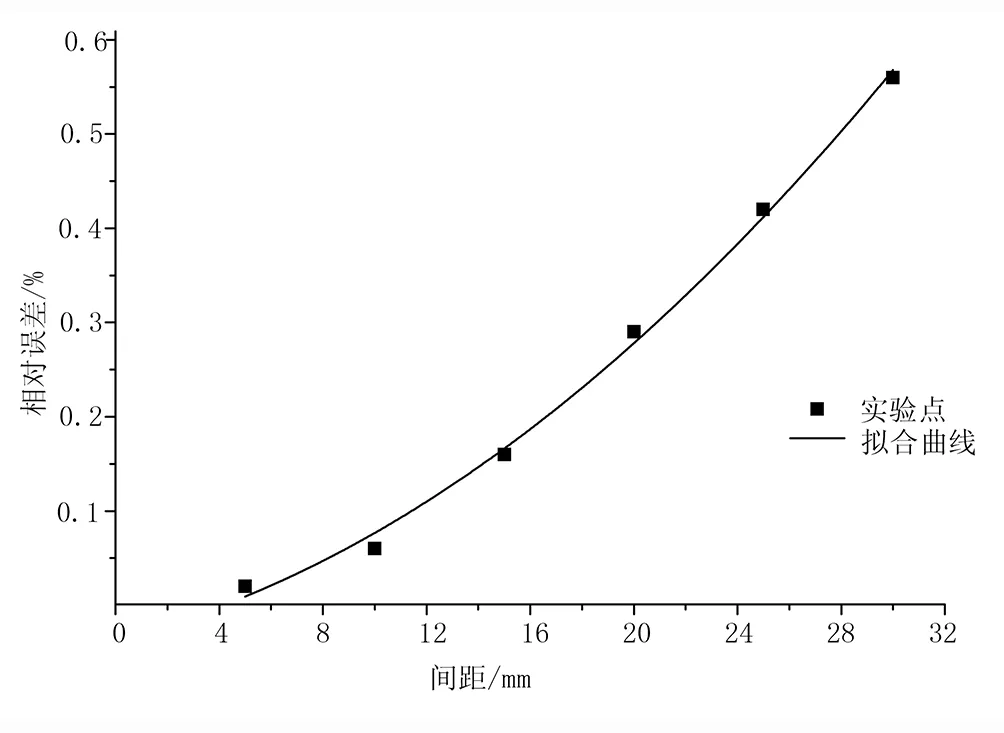

在上极板外缘安装宽60mm、厚度0.2mm的等位环,等位环与上极板保持1mm间距,两者电气绝缘,采用电压跟随器保持电位相同,并增大下极板面积。在常温下,测试了极板间距5~30mm时等位环对边缘电容的消除情况,相对误差为实际测量值与理论值间差值的百分数,如图5所示。在极板间距为5mm时,可以消除99.98%的边缘电容。增大极板间距后,等位环对边缘效应的消除能力明显减弱;当极板间距达到30mm时,仍有0.56%的边缘效应不能消除,但也大幅降低边缘效应对实测电容的影响。通过对实验结果的拟合,边缘电容方程为:C4=-0.036-0.0068d-4.42×10-4d2,R2=99.4%。其中,C4为边缘效应对相同条件下理论电容的百分比,d为电极板间距。

图5 不同间距边缘电容消除情况Fig.5 Elimination of edge capacitance at different distances

2.3 物料尺寸的确定

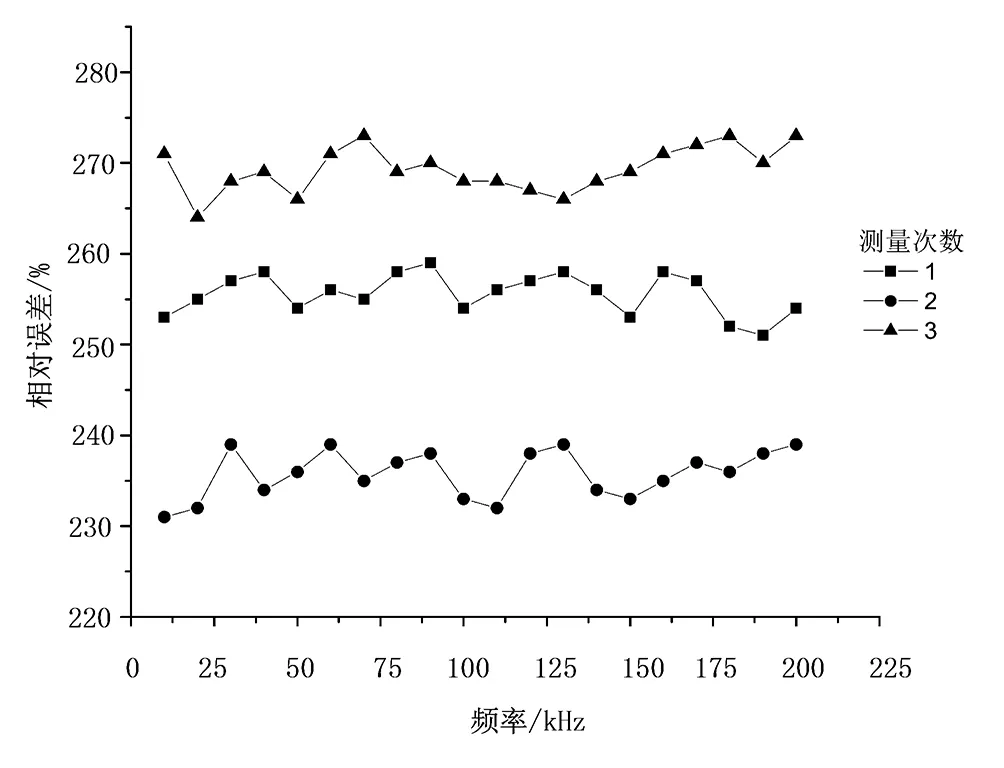

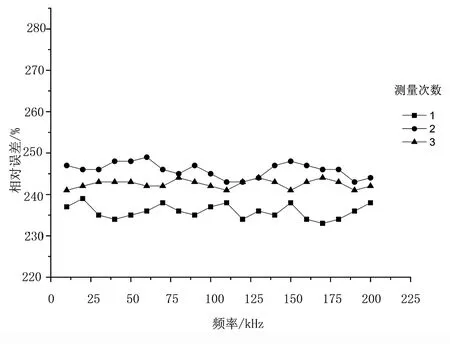

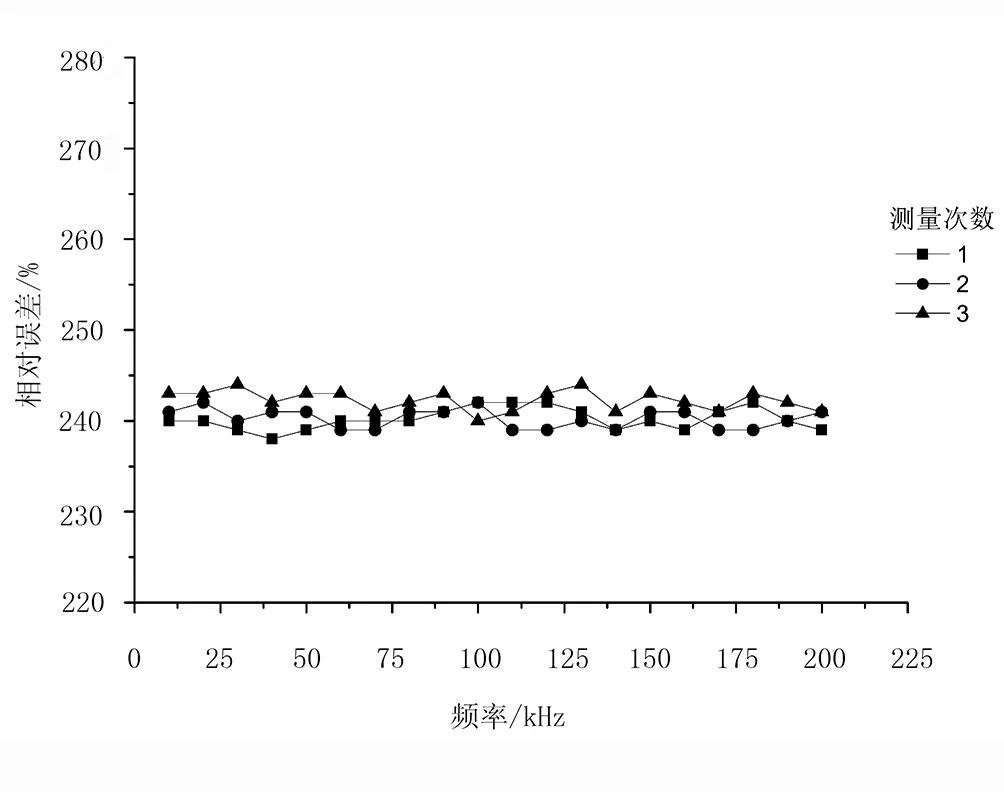

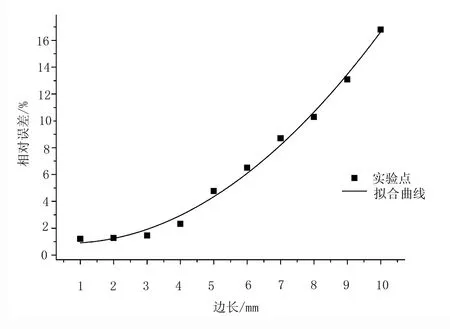

干燥过程中农产品水分损失容易引起水分分布不均和物料层厚度的变化,使电容测量误差变大。新鲜辣椒内部为中空结构,在电场中检测时辣椒内部又形成一个电容,也会产生较大的测量误差。线辣椒长度150~200mm,直径分布在10~30mm,分布范围广,电容测量的稳定性差。将湿基含水率为64%的辣椒切丁,边长分别为10、5、3、1mm,常温下取100g平铺于下极板表面,分别测定电容值。图6~图8反应了不同边长辣椒丁多次测量后的结果。其中,C0为相同条件下理论电容。边长为10mm的电容误差在平均值的-8.88%~7.67%内波动,而边长为1mm的辣椒丁波动范围仅为-0.5%~0.5%,多次测量的波动范围在1.2%以内。辣椒丁在边长1mm时明显比边长10mm时的稳定性更好。减小边长有利于提高检测的准确性,但辣椒切碎的尺寸还受其他条件限制,辣椒丁切碎过细容易影响辣椒组织、细胞破损,不能真实反映干燥情况。实验中测量了边长为1~10mm辣椒丁的电容误差并对其进行拟合(见图9)。拟合关系式为C5=0.94-0.206a+0.177a2,R2=99.2%。其中,a是辣椒丁的边长。辣椒丁在1~3mm间电容误差变化较小,3mm比1mm误差仅增加0.2%。随辣椒丁边长的增加,测量误差增加速度较快,10mm时达到16.8%。为减小物料处理难度,采用3mm边长的辣椒丁更便于开展测试工作。

图6 边长为10mm辣椒丁电容误差Fig.6 Length is 10mm pepper cube capacitance error

图7 边长为5mm辣椒丁电容误差Fig.7 Length is 5mm pepper cube capacitance error

图8 边长为1mm辣椒丁电容误差Fig.8 Length is 1mm pepper cube capacitance error

图9 不同尺寸辣椒丁电容误差情况Fig.9 Capacitance error of pepper with different sizes

2.4 干燥收缩形成的电容误差

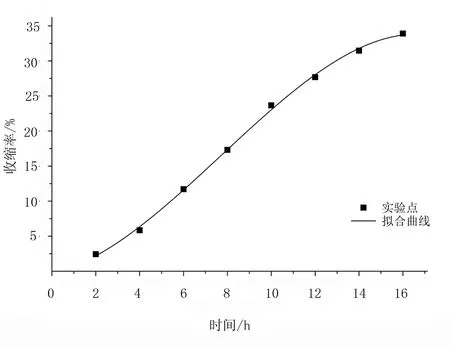

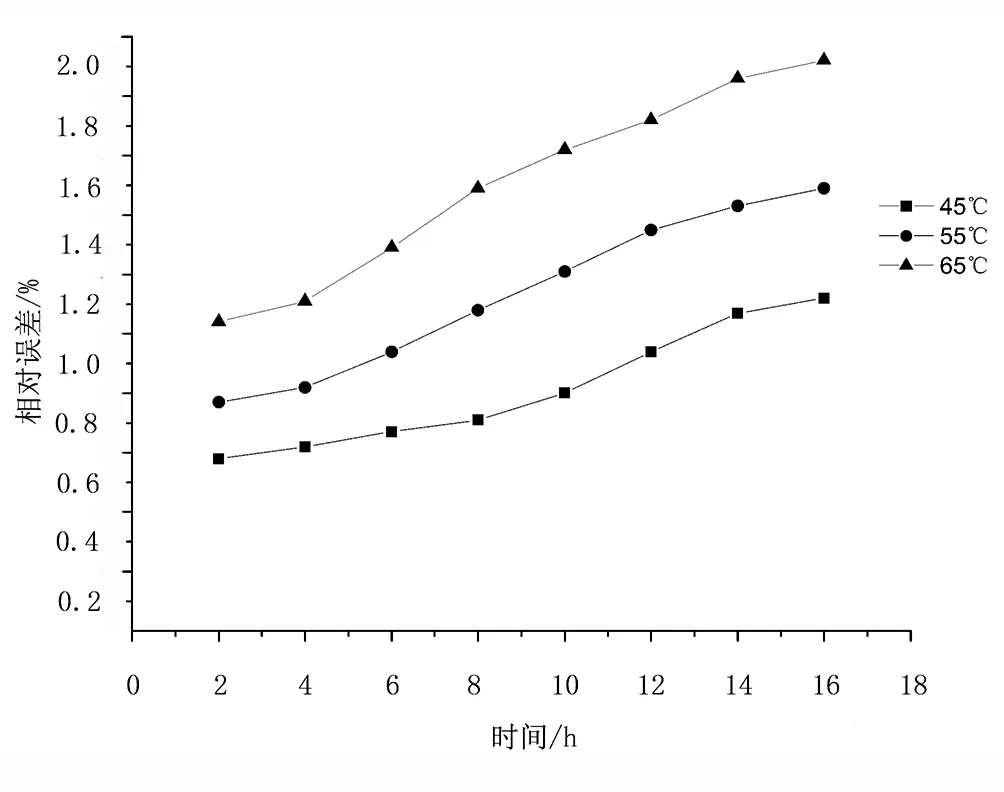

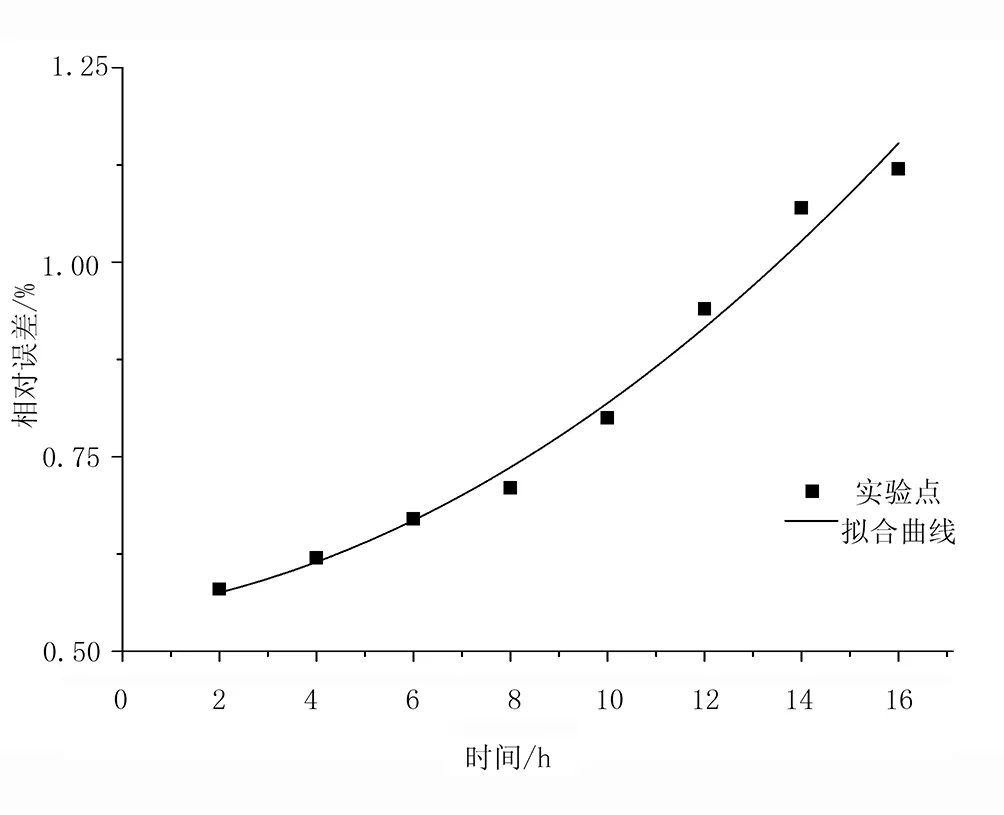

含水率较高的农产品,干燥后体积容易发生变化[22]。辣椒在干燥过程中属于各向异性的多孔介质收缩,由于水分的蒸发,固体骨架及间隙体积减小,极板表面的辣椒层出现体积收缩,层厚减薄[23-24]。各向异性收缩使辣椒丁在不同的方向出现卷曲、起壳等现象,不能以水分蒸发量来计算层厚减小和电容的变化[25-26]。因此,采用平行实验方法,测量辣椒层在不同干燥时段、不同温度下厚度变化情况,评估辣椒层厚度变化对电容误差的影响。在相同的风速下,测量100g湿基含水率为76%的辣椒丁(边长为3mm),辣椒层初始厚度为8.2mm。分别在45、55、65℃3个温度区间测定2、4、6、8、10、12、14 、16h时间点测量辣椒层厚度和电容值。图10为45℃下辣椒丁干燥收缩曲线,干燥前段收缩增快,后段减缓。拟合方程为S=-0.278+0.722h+0.283h2-0.012h3,R2=99.8%。其中,h为辣椒层厚(mm)。辣椒含水率较高,收缩率S较大,不同干燥温度辣椒的收缩率存在较大差异。45、55、65℃时干燥16h收缩率S为34%、47%、58%。根据平行实验确定干燥收缩、水分损失计算理论电容值,将实测值与理论值对比得出干燥收缩形成的电容测量误差。图11为干燥后16h不同温度下辣椒收缩对电容误差的影响。由图11可知:辣椒干燥收缩对电容测量误差影响明显;65℃的误差明显比45℃时大,平均大0.7%左右;可能是温度越高干燥过程辣椒各向异性引起干燥收缩造成辣椒丁卷曲更严重、尺寸变化越大;45、55、65℃下电容的累积误差达到1.12%、1.49%、1.92%,45℃时每小时平均的电容误差约为0.07%。45℃下干燥收缩形成的电容误差的拟合方程为C6=-0.55-0.009t-0.002t2,R2=97.8%。其中,t为干燥时间(h)。同样的方法可以得出55℃、65℃温度下的电容误差与时间的关系,用于掌握干燥收缩造成的电容误差。45℃下干燥收缩的电容误差如图12所示。

图10 45℃下辣椒丁干燥收缩曲线Fig.10 The drying shrinkage curve of pepper at 45℃

图11 不同温度辣椒收缩的电容误差Fig.11 Capacitance error of shrinkage at different temperatures

图12 45℃下干燥收缩的电容误差Fig.12 Capacitance error of drying shrinkage at 45 ℃

3 实验验证

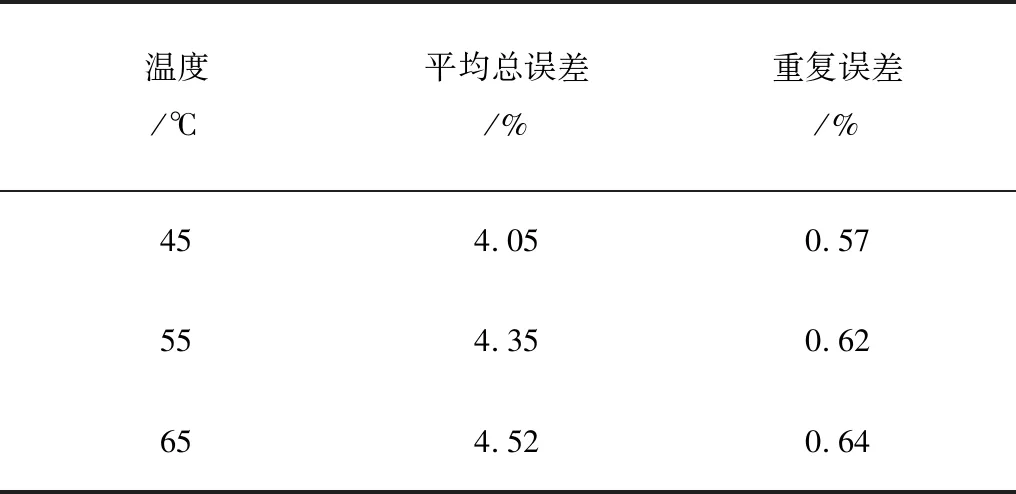

为获得测试系统总体的测量误差,根据上述实验结论优化测试条件,改进后的系统再次测量空极板及不同厚度FR4材料电容值。结果表明:空极板的测量误差降低到平均1.43%,不同厚度FR4材料测量的误差平均降低到1.87%。在线测试湿基含水率78%的辣椒丁时,极板间距30mm,辣椒丁边长3mm,屏蔽网网眼20mm×20mm。检测前对LCR预热0.5h以上,并对仪器进行了开路和短路清零,延长测量时的取点时间。16h内电容误差平均值如表2所示。由表2可知:65℃时平均误差为4.52%,多次测量数据稳定,重复测量误差最大为0.64%;45℃时平均误差为4.05%,重复误差为0.57%,能有效用于在线测量。

表2 测试系统实验误差Table 2 The error of test system

4 结论

1)通过改进测量条件和设定参数可将系统误差C2降低到较低范围,系统误差的各项总和在0.45%左右。采用网眼5mm × 5mm金属网式屏蔽盒可以消除96.2%杂散电容,将杂散电容误差C3降低到0.48%,网眼越小屏蔽效果越好。等位环可以将边缘电容C4降低到较小的范围,间距为5mm时可消除99.98%的边缘电容。

2)辣椒丁尺寸越小测量的电容误差越小,电容测量值也越稳定。辣椒丁边长1mm时测量值在平均值为-0.5%~0.5%内波动,多次测量平均值在1.2%范围内波动;1~3mm内误差增速较小,3mm边长辣椒丁更利于检测。干燥收缩造成辣椒层厚度减薄,温度越高层厚减薄引起的电容误差越大,45、55、65℃下电容累积误差达到1.12%,1.49%,1.92%,并确定了不同温度下的误差方程。

3)实验表明:改良后的测试系统,空极板测量误差降低到1.43%,不同厚度FR4材料测量的误差降低到1.87%;45、55、65℃温度下,在线测试辣椒干燥过程平均误差在4.05%~4.52%之间,重复误差在0.57%~0.64%之间。