N含量对移动容器用正火钢组织及性能的影响

刘春明

(1.东北大学 材料科学与工程学院,沈阳 110004;2.宝山钢铁股份有限公司 中央研究院,上海 201900)

0 引言

目前,用于储运制冷剂、液化石油气的-40 ℃低温移动罐车,基本采用抗拉强度为470~600 MPa的16MnDR正火钢板制造。由于16MnDR钢板强度级别低,致使罐车的设计壁厚较厚。国外已采用抗拉强度600 MPa以上的低温移动容器钢,尤其是P460NL1钢种的应用,显著降低了移动罐车罐体壁厚和总质量,提高了其装载能力[1-2]。P460NL1是EN 10028-3中的钢种,其板厚≤20 mm时,屈服强度≥460 MPa,抗拉强度630~725 MPa[3]。为减小国产移动罐车罐体的壁厚、提高移动罐车的容重比和运载效率,开发抗拉强度≥600 MPa,-40 ℃冲击吸收能量优良的正火型低温移动容器用钢板,显得十分必要和迫切,其研发成功将具有显著的社会和经济效益。

大量研究[4-7]表明,采用V-N微合金化技术可提高正火钢板的强度。强化机理是:通过添加一定量的V,并匹配相应数量的N,利用析出强化机制提高钢板强度;同时,通过细化正火后组织的晶粒来保证钢板获得优良的低温韧性[8-10]。本文基于以上思路,以-40 ℃低温压力容器用16MnDR钢的成分为基础,添加适量的Ni,并利用V-N微合金化技术,研发抗拉强度≥600 MPa级别的高强度低温移动容器钢,并对其强度、-40 ℃低温冲击吸收能量以及钢板热成型温度的适应性进行研究。为研究高强度移动容器用正火钢以及该类钢的热加工性能提供准确的试验数据。

1 试验材料和方法

1.1 试验材料

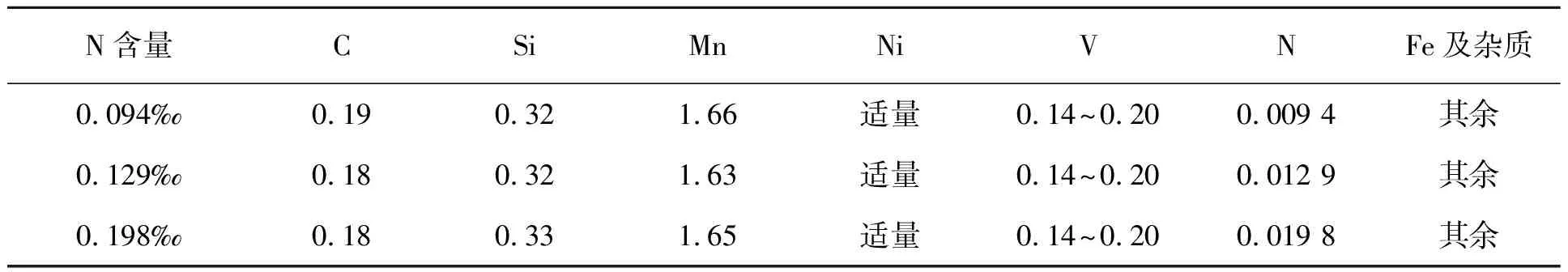

采用50 kg真空冶炼炉,在16MnDR钢的成分基础上,添加适量的Ni,V,N元素,冶炼的3炉试验钢,保持C,Si,Mn,Ni,V元素的含量基本不变,N含量分别为0.094‰,0.129‰,0.198‰,各元素化学成分如表1所示。冶炼的钢水直接浇铸成125 mm(厚)×180 mm(宽)×235 mm(长)的钢锭,将钢锭在电阻炉中加热至1 200 ℃,保温2 h,利用∅370 mm热轧试验机,将钢锭轧制成20 mm 厚钢板,轧后空冷至室温,随后在箱式电阻炉中加热至910 ℃,保温30 min,进行正火处理,出炉后空冷至室温。

表1 不同N含量试验用钢的熔炼化学成分 %

1.2 试验方法

(1)显微组织分析。

从不同N含量钢板上取样,利用金相显微镜MEF4A观察金相组织并对其进行评级。为了统计晶粒尺寸,采用10%高氯酸醋酸溶液对试样进行电解抛光,利用OXFORD公司的电子背散射衍射(EBSD)系统进行分析,并用CHANNEL5软件进行了晶粒尺寸的统计。

(2)力学性能测试。

沿钢板的横向取样,分别在电子拉伸试验机Zwick Z100和仪器化冲击试验机RKP450上进行拉伸试验及-40 ℃冲击试验,拉伸试样为∅10 mm的圆棒拉伸试样,冲击试样为10 mm×10 mm×55 mm夏比缺口试样。

(3)断口及组织分析。

对冲击试样断口,利用扫描电镜EVO MA25进行断口形貌观察分析,在冲击试样断口附近,通过线切割截取透射电镜试样,并采用10%高氯酸醋酸溶液对试样进行电解双喷减薄,减薄后的试样在透射电镜JEM-2100上进行观察成像。

(4)热加工工艺。

沿钢板的横向取尺寸为10 mm×10 mm×55 mm的热模拟试样,采用Gleeble 3800热模拟试验机进行模拟热加工及淬火试验,将试样以0.6 ℃/s的升温速率,分别升至870,910,950 ℃,并保温5 min,随后通氦气以最大的冷却速度将试样冷却至200 ℃以下。试样研磨抛光后经饱和苦味酸腐蚀,在金相显微镜下观察晶粒度并进行评级。

2 试验结果与讨论

2.1 不同N含量钢板的金相组织

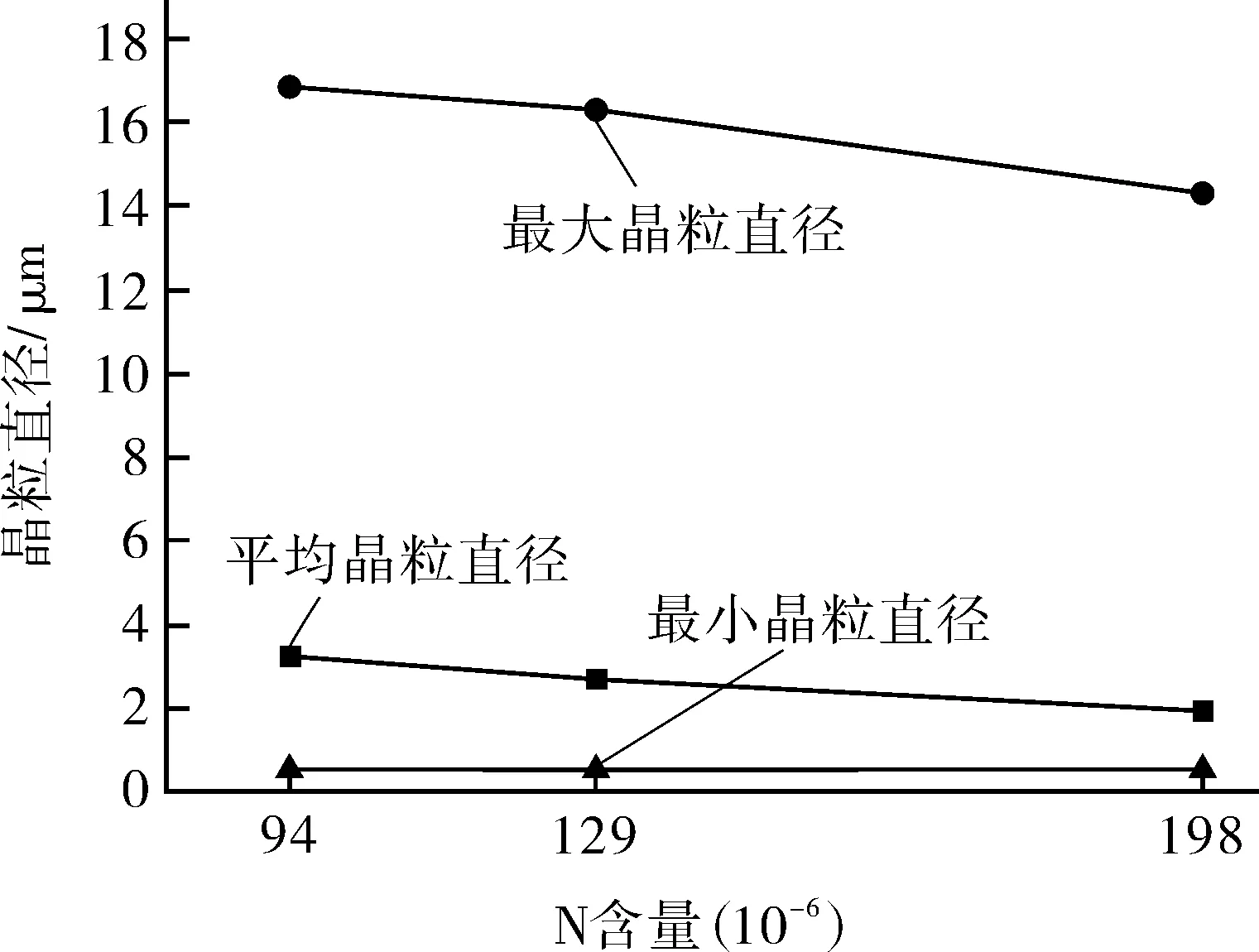

910 ℃正火处理后的金相组织见图1。可看出,不同N含量的钢板金相组织均为铁素体+珠光体+少量的贝氏体,而且铁素体带及珠光体带交替分布,带状组织形貌非常明显。随N含量提高,钢的晶粒逐渐细化。按照GB/T 13299—1991《钢的显微组织评定方法》中的规定,采用与相应标准评级图比较的方法,对带状组织进行评级,3个试验钢的带状组织均为C系列4级。通过电子背散射衍射(EBSD),对晶粒尺寸进行了测量统计,如图2,3所示。与光学显微镜观察的一致,随着N含量提高,钢的晶粒得到细化,尤其当N含量提高至0.198‰时,最大晶粒直径由16.82 μm左右,细化至14.30 μm,平均晶粒尺寸由3.31 μm细化至1.96 μm,晶粒细化效果显著。

图1 正火态钢板金相组织

图2 EBSD测量的正火态钢板的晶粒组织

图3 不同N含量钢板正火态晶粒尺寸统计

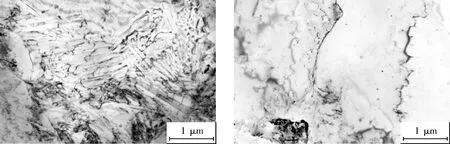

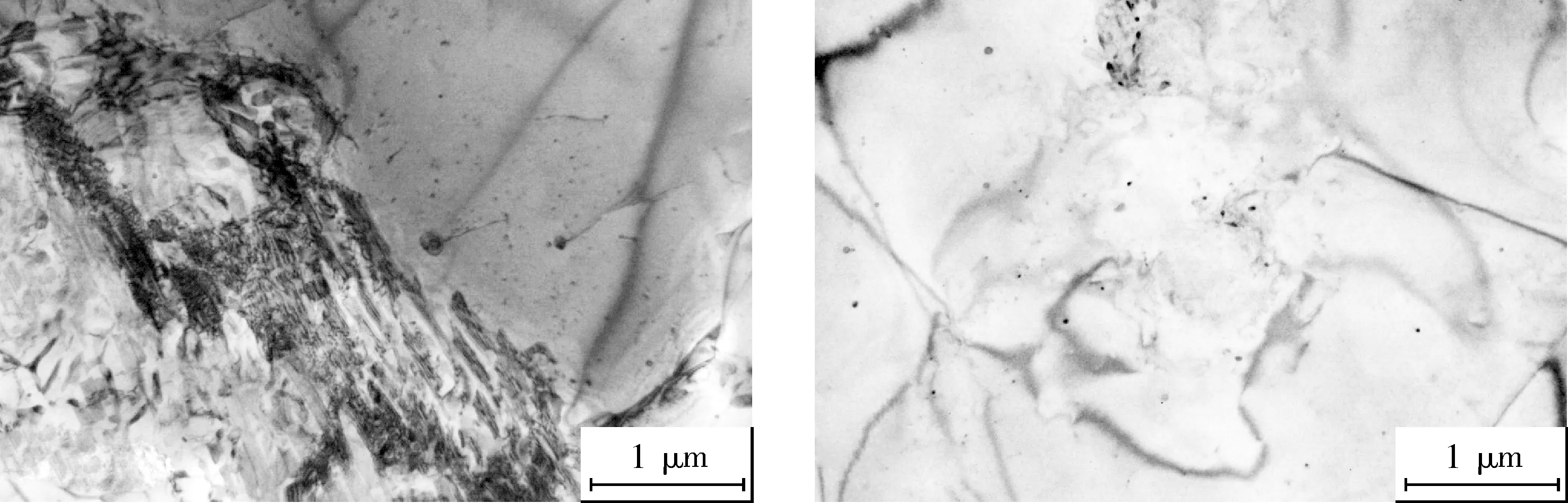

2.2 TEM观察组织形貌及析出相

采用JEM-2100型透射电子显微镜(TEM)对试验钢的组织形貌及析出物尺寸和分布进行观察,其结果见图4。组织为铁素体和珠光体,3种N含量下钢中珠光体片层均较细小,铁素体内可见大量细小且弥散分布V(C,N)析出颗粒,这些细小且弥散析出的V(C,N)颗粒在钢中起到析出强化的作用。高倍下观察10个视场,统计得到析出物尺寸见表2,可看出,V(C,N)颗粒尺寸以10~20 nm为主;N含量0.094‰和0.129‰时析出物尺寸及分布差异不大,但N含量0.198‰钢中析出物更多且更弥散、细小。苏航等[11]研究表明,V-N钢在热轧后空冷过程中析出的V(C,N)颗粒,在随后正火保温过程中,部分溶解,而未溶解的V(C,N)析出相能够钉扎奥氏体晶界,同时这些粒子发生粗化,在正火后的冷却过程中,这些粗化的粒子成为晶内铁素体形核的异质核心,从而细化了铁素体晶粒。N含量0.198‰的钢,正火后V(C,N)析出相数量更多、尺寸更细小、分布更弥散,因此对铁素体晶粒细化的效果更好,与金相组织图和晶粒尺寸统计结果相吻合。

(a)N含量0.094‰

(b)N含量0.129‰

(c)N含量0.198‰

表2 不同N含量析出相尺寸统计结果

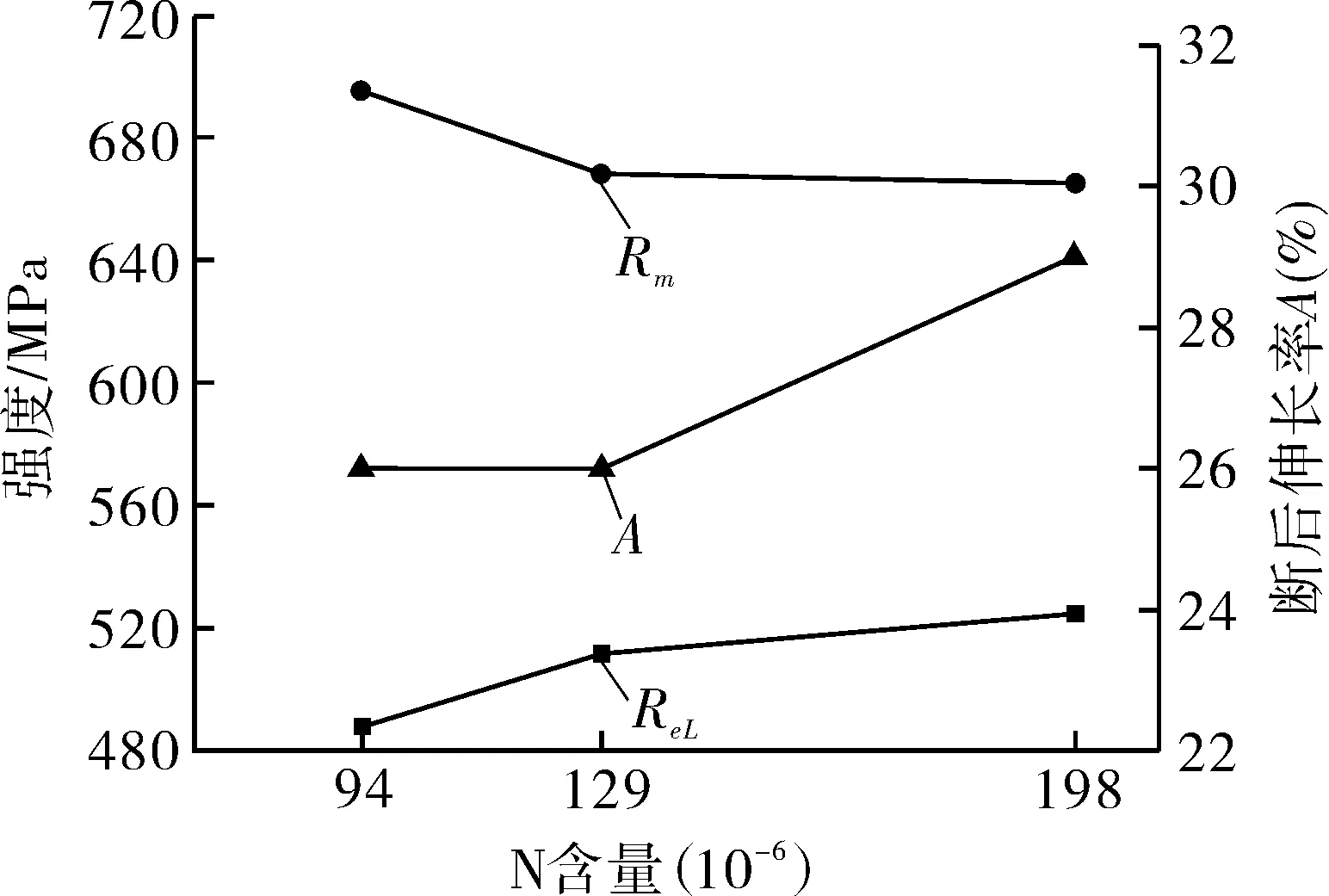

2.3 力学性能随N含量的变化

910 ℃正火处理后,钢的室温拉伸试验及-40 ℃低温冲击试验结果如图5所示。通过V-N微合金化,钢板正火后屈服强度大于480 MPa,抗拉强度大于600 MPa,钢板强度级别达到了60 kg级。

(a)强度及断后伸长率

(b)-40 ℃冲击吸收能量

随着N含量的提高,钢板的屈服强度上升,但抗拉强度下降。当N含量由0.094‰提高至0.198‰时,屈服强度提高了37 MPa,而抗拉强度下降了27 MPa,但塑性明显改善。N含量由0.094‰提高至0.129‰时,钢板-40 ℃低温冲击吸收能量略有改善,当N含量提高至0.198‰时,钢板-40 ℃低温冲击吸收能量显著提升,平均值达到146 J,相较于N含量0.094‰时的63 J,提高了83 J。

低碳钢屈服强度与晶粒尺寸的关系,通常用霍尔-配奇公式[12]来表示:

σs=σ0+Kd-1/2

(1)

式中σs——屈服强度,MPa;

σ0——常数,相当于单晶体金属的屈服强度,MPa;

K——表征晶界对强度影响程度的常数,MPa·mm1/2;

d——多晶体中各晶粒的平均直径,mm。

可知,N含量增高,晶粒尺寸变细小,晶界数量增多,阻碍位错运动的阻力增大,抵抗裂纹扩展的能力增强,从而导致钢板屈服强度提高,同时-40 ℃低温冲击吸收能量显著提升。在本研究中,随着N含量的增加,晶粒细化,因此,细化晶粒是提高屈服强度和低温韧性的主要因素。

图4所示的不同N含量的铁素体内存在大量细小且弥散析出的V(C,N)颗粒,确保了钢板获得足够的抗拉强度。但是,已有研究证实[13],由于N含量的增加,作为铁素体形核的异质核心V(C,N)析出相也随之增多,促进了铁素体体积分数的增加,导致珠光体体积分数减少。对铁素体-珠光体型钢而言,珠光体为抗拉强度的主要贡献者,因此,随着N含量的提高,抗拉强度有所下降。

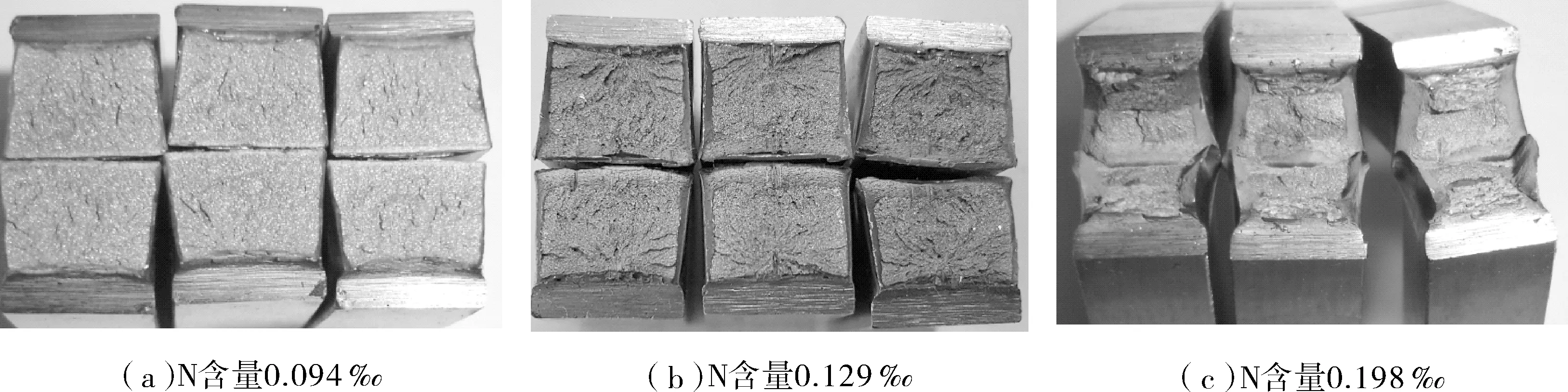

2.4 冲击试样断口形貌

不同N含量的正火态钢板冲击试样断口的宏观形貌如图6所示。

图6 不同N含量正火态钢板冲击试样的断口宏观形貌

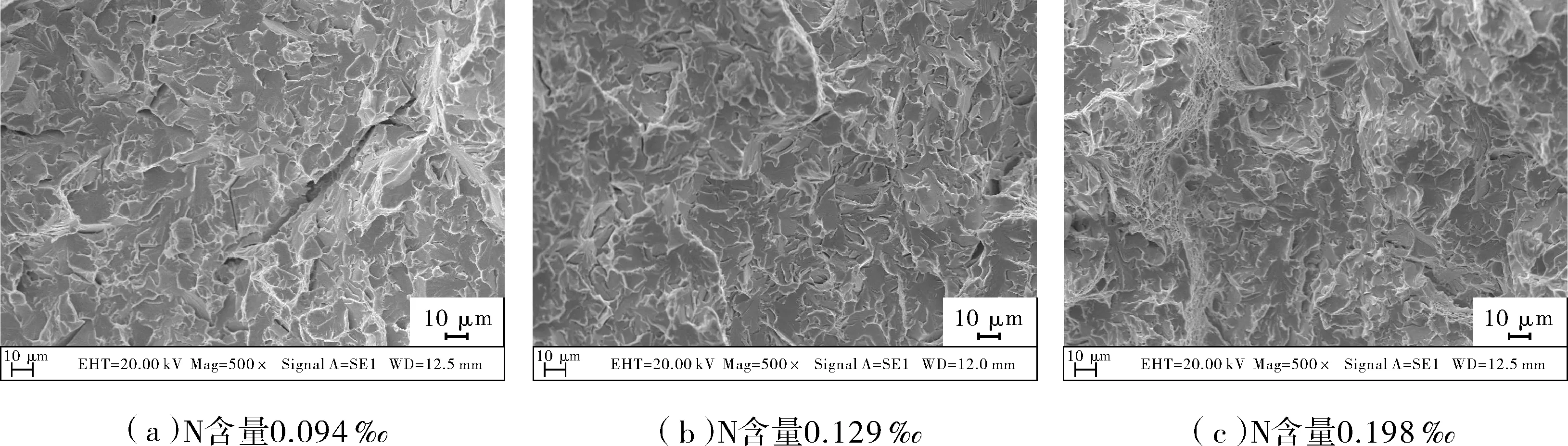

N含量0.094‰和0.129‰试样的冲击断口均以脆性断裂为主,纤维断面率仅为10%~20%,整个断口几乎都为放射区,剪切唇的面积也很小。而N含量0.198‰钢的冲击试样断口以韧性断裂为主,纤维断面率达到80%左右。对塑韧性较好的材料,断裂时裂纹沿两侧和深度方向稳定扩展,形成中部突进式的纤维区,然后失稳扩展成放射区,最后形成剪切唇[14]。N含量0.198‰钢的冲击试样断口宏观形貌就具有这样的特征,而且其剪切唇的面积较大。在扫描电镜下进行观察(如图7所示),N含量0.198‰试验钢冲击试样断口遍布韧窝,N含量0.094‰和0.129‰钢基本上都是准解理断口,区别仅在于二次裂纹及撕裂棱的数量上。冲击试样断口宏观和微观形貌的观察结果与其所对应的-40 ℃低温吸收能量的大小相一致。

图7 不同N含量正火态钢板冲击试样的断口微观形貌

2.5 钢板热成型工艺适应性

热成型是压力容器制造过程中常采用的工艺,较高的热成型温度会造成钢板组织粗化,从而恶化钢板的出厂性能。采用热模拟方法,研究试验钢的热成型温度的适应性。

不同保温温度下的试样,经研磨抛光、浸蚀,其结果如图8所示。可以看出,在870 ℃的热加工温度下,不同N含量试样的晶粒均很细小;随着热加工温度的上升,N含量0.094‰及0.129‰钢板的晶粒明显粗大,N含量0.198‰钢板随热加工温度升高,晶粒尺寸虽然有所粗化,但粗化程度小,在温度达到950 ℃时,其晶粒度仍然较细小,大于10级。这是因为,钢板再加热至奥氏体化温度后,之前在正火后析出的V(C,N),随着再加热温度的提高,溶解量逐渐增加,奥氏体晶界的阻碍减少,导致奥氏体晶粒逐渐长大,而N含量0.198‰的钢析出的V(C,N)的量较多,尽管温度上升至950 ℃,仍然有部分未溶解,而未溶解的V(C,N)析出相能够继续钉扎奥氏体晶界,起到减缓奥氏体晶粒长大的作用。

(a)N含量0.094‰

(b)N含量0.129‰

(c) N含量0.198‰

3 结论

(1)在16MnDR钢成分基础上,添加适量的Ni、合理的V,N元素配比,利用V-N微合金化技术,钢板经正火处理后抗拉强度达到60 kg级水平,并且可以获得优良的强韧性匹配。

(2)抗拉强度为60 kg级的V-N微合金化正火钢,V含量稳定在0.14%~0.20%时,随着N含量的提高,屈服强度上升,抗拉强度下降。N含量由0.094‰提高至0.129‰时,钢板-40 ℃低温冲击吸收能量略有改善,当N含量提高至0.198‰时,钢板的组织及低温冲击吸收能量改善明显,组织更加细小,平均晶粒直径细化至1.962 μm,-40 ℃低温冲击吸收能量显著提升,平均值达到146 J,与N含量0.094‰时的63 J相比,提高了83 J。

(3)模拟热成型试验表明,随着热加工温度的提高,不同N含量的钢板晶粒都有所粗化,但是N含量0.198‰的钢板晶粒粗化程度小,其对用户热加工温度的适应性好,可以适用于用户的高温热成型工艺。