车辆制动能量回收与馈送ECU系统设计

(浙江工业大学 机械工程学院,浙江 杭州 310014)

近年来,随着汽车工业的迅速发展,能源危机和环境污染问题日益严重[1]。车辆在制动过程中消耗的动能,是以热量的形式散失到空气中,如果将这部分能量回收再利用,则可以提高不可再生资源的使用效率及车辆燃油经济性[2-3],有效地减少排放造成的环境污染[4],所以制动能量回收技术应运而生[5]。其中,液压混合动力技术因其功率密度大[6-7]、充放能量速度快、能量回收效率高和制造成本低等特点被逐渐重视。国内许多高校对液压混合动力技术都进行了深入研究,如吉林大学、浙江大学等;上海交大神舟、北京创世奇等企业也成功将该技术应用于公交车上,并且在实际应用中效果良好[8]。

笔者主要对液压蓄能器式制动能量回收系统的组成和工作原理进行介绍,设计单片机控制器,采用适当的控制策略[9],对其进行制动能量回收和馈送控制,最后通过台架实验验证控制策略的有效性。

1 液压式制动能量回收再生系统结构

液压式制动能量回收再生系统主要由液压系统、传动系统和控制系统三部分组成,主要包括发动机、变速箱、可控液压泵/马达、液压蓄能器、控制器、电磁阀组等(如图1所示),其工作原理为:当控制器接收到制动信号时,系统在蓄能状态下工作,驱动泵工作,液压油通过电磁阀进入蓄能器,将回收的能量存储在蓄能器中[10],实现制动能量储存;当回收的能量达到蓄能器上限时,压力传感器自动发出信号使制动能量回收系统停止蓄能;当检测到加速信号时,泵/马达以马达的形式启动工作,蓄能器的高压油经电磁阀进入马达,实现液压能到动能的转化。

1—发动机;2—变速箱;3—控制器;4—泵/马达;5—电磁阀组;6—蓄能器;7—液压油箱;8—车辆ECU;9—制动器图1 液压式制动能量回收再生系统图Fig.1 Hydraulic braking energy recycling system diagram

变速箱和可控液压泵/马达采用的是柔性动力耦合,这样可以减少传统机械齿轮刚性耦合所带来的冲击,有利于系统稳定运行。可控液压泵/马达是叶片泵/马达的一种,其工作原理如图2所示。叶片的释放与锁定由控制器和控制阀组来完成。当可控液压泵/马达不工作时,叶片被锁定在转子里,如图2(a)所示,此时没有进油腔和出油腔,也没有液压油流动,相当于空载,能量消耗极低,而且当出现紧急制动,在开启ABS(Anti-skid braking system)的情况下,可以迅速退出制动能量回收再生系统,保证安全性;当可控液压泵/马达工作时,叶片从转子中释放出来,如图2(b)所示,成为标准叶片泵/马达。

图2 可控液压泵/马达工作原理Fig.2 Operating principle of controllable hydraulic pump/motor

2 控制系统设计

2.1 控制器设计

系统控制器主要由处理器、输出控制模块、通讯模块和传感器电路等其他外围电路组成,还含有CAN总线接口,便于直接从汽车上获取信息,如图3所示。笔者选择的处理器是飞思卡尔公司的KEAZ128芯片,拥有32 位的ARM Cortex-M0+内核,具有高效稳定的性能。系统传感器包括压力传感器、制动踏板位置传感器、加速踏板位置传感器和转速传感器,传感器信号的精度影响着整个系统的运行,因此笔者采用复合滤波方法,提高检测信号精度。控制器的输出只要是开关量,用于控制电磁阀组。

图3 系统控制器框图Fig.3 System controller block diagram

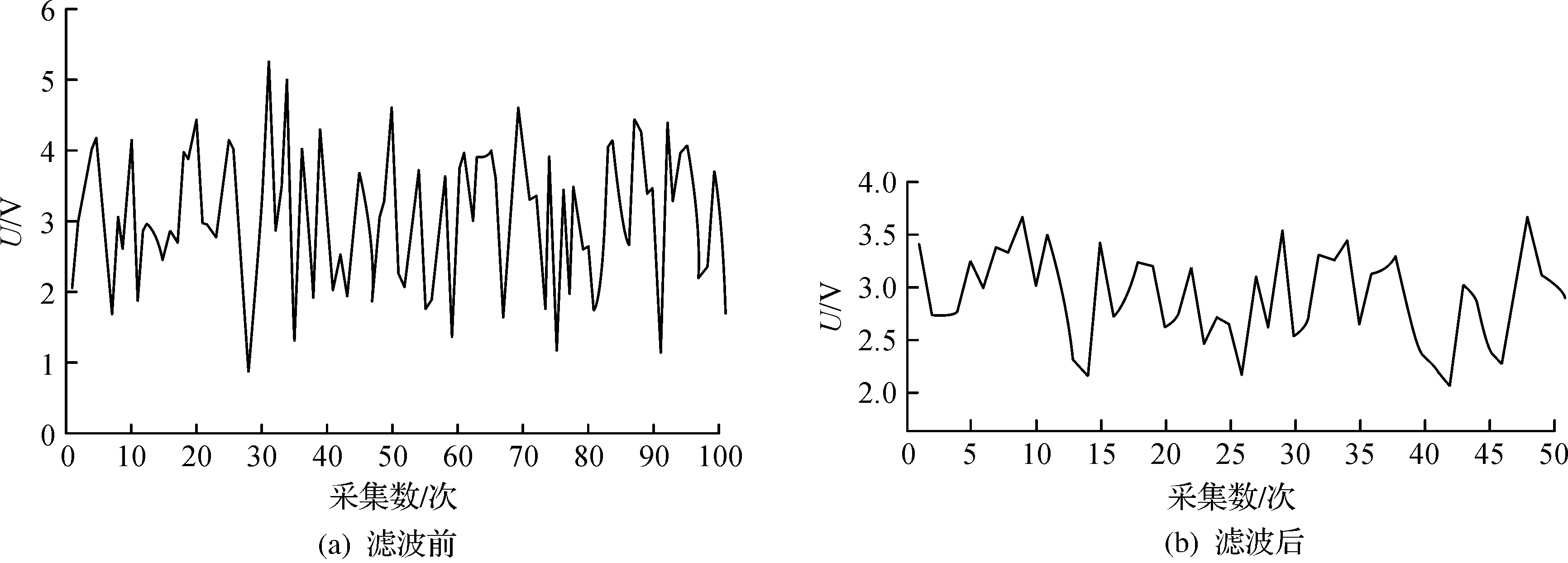

2.2 复合滤波法

复合滤波法集中了算术平均滤波法和中位值滤波法的优点,它既可以平滑处理采样信号,也可以去除脉冲信号的干扰,并且具有计算方便、存储量小、计算速度快等特点,被广泛应用[11],它的作用是去除短周期随机误差和粗大误差。

本系统的去极值平均滤波程序流程:首先连续采样得到20 个数据,将这20 个数据进行排序,再去除5 个最大值和5 个最小值,最后求剩余10 个数据的平均值,作为最终返回的采样值,程序框图如图4所示。

从图5中可以看出:滤波后的采样信号明显减少了随机误差和粗大误差,降低信号的极差。

图4 复合滤波程序框图Fig.4 Block diagram of composite filter

图5 加速踏板采样信号滤波前后对比图Fig.5 Acceleration pedal sampling signal before and after comparison diagram

2.3 能量回收与馈送控制策略

笔者选择的制动能量回收控制策略是基于遗传算法的优化控制,遗传算法的主要因素包括参数的编码、初始种群的设定、适应度函数的设计和约束条件的处理等,程序框图如图6所示,首先随机生成初始个体,计算个体适应度并进行比较,然后根据适应度选择个体,进行交叉和变异两种遗传算子操作,生成全新的个体,对个体适应度进行判断,若不满足,则继续进行遗传算子操作,最后得出最优解。约束条件是蓄能器的压力和制动踏板开度,采用二进制编码方法,其目标函数为制动能量回收能力函数为

(1)

式中:η为制动能量回收能力;E为制动回收的能量;v为车速。

适应度函数采用动态线性标定,函数表达式为

(2)

图6 遗传算法程序框图Fig.6 Genetic algorithm program block diagram

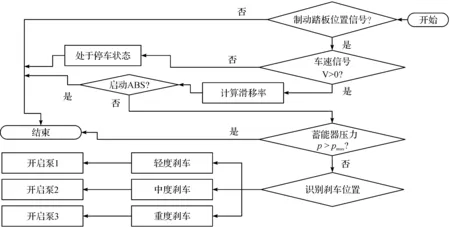

如图7所示,在制动开始以后,控制器会采集车速信号来判断车辆是否处于停车状态以及是否开启ABS,根据制动踏板位置信号来判断驾驶员的制动意图,并通过遗传算法来控制泵的不同排量。当ABS开启或者检测到蓄能器压力大于最高压力时,制动能量回收单元将停止工作,以保证车辆的安全性。其中泵1、泵2、泵3对应多级可控液压泵/马达中泵的不同排量。

图7 制动能量回收控制策略框图Fig.7 Brake energy recovery control strategy block diagram

制动能量馈送控制策略则由加速踏板开度信号直接控制马达排量,两者之间呈线性正比关系,即加速踏板开度越大,选择的马达排量越大,馈送的能量越多。如图8所示,在驾驶员踩油门时,控制器会采集车速信号来判断车辆是否处于停车状态,根据油门踏板位置信号来控制马达的不同输出。当检测到蓄能器的压力小于等于最低压力时,制动能量馈送单元停止工作,能量馈送结束。其中马达1、马达2、马达3对应多级可控液压泵/马达中马达的不同排量。

图8 制动能量馈送控制策略框图Fig.8 Brake energy feed control strategy block diagram

3 实验验证

台架实验的主要目的是测试可控液压泵/马达、控制阀组、蓄能器和控制器之间的协调性,验证功能指令是否正确,控制策略是否合理。

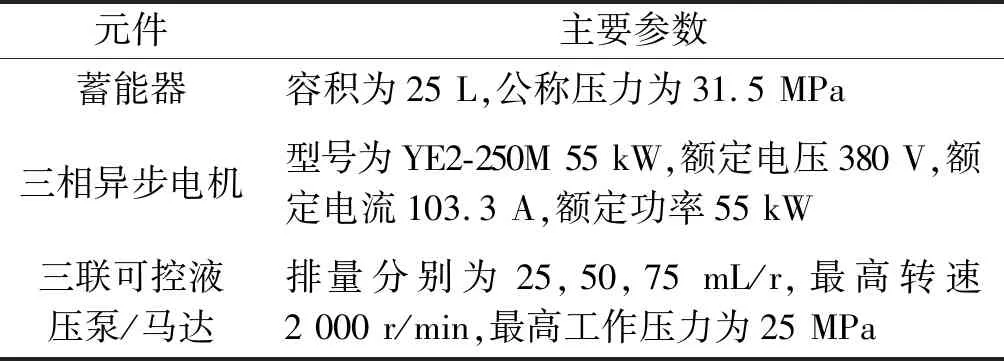

3.1 实验装置

台架实验装置主要包括:三相异步电机、三联可控液压泵/马达、蓄能器等,台架实验框图如图9所示,具体参数如表1所示。

1—电机;2—变速箱;3—控制器;4—泵/马达;5—蓄能器;6—传感器输入信号;7—液压油箱;8—电磁阀组;9—溢流阀;10—负载图9 液压式制动能量回收再生系统台架Fig.9 Hydraulic braking energy recycling system test bench

元件主要参数蓄能器容积为25 L,公称压力为31.5 MPa三相异步电机型号为YE2-250M 55 kW,额定电压380 V,额定电流103.3 A,额定功率55 kW三联可控液压泵/马达排量分别为25,50,75 mL/r,最高转速2 000 r/min,最高工作压力为25 MPa

3.2 实验结果

实验分别由两个位移传感器的踏板来模拟刹车和油门,通过踩踏板使传感器产生位移信号,来模拟现实情况下刹车和油门的深度,控制器接受电位器发出的信号,然后按照控制策略发出相应的开关信号,来切换各个电磁阀工作位,从而使系统处于蓄能状态或者释放状态。在实验过程中,负载会消耗35 A电流,馈送的形式采样的是电流,这种形式相比于转矩,测量方便,数据准确。实验结果如图10所示。

图10 电流馈送图Fig.10 Current feed diagram

从图10可知:液压制动能量回收系统回馈的电流最大为15.3 A,因为当进行制动能量回收时,液压泵/马达相对于系统来说也是一个负载,根据液压泵/马达厂家提供的不同排量下的耗能情况,得出消耗的电流为10 A,所以在进行制动能量馈送时,实际的回馈的电流为5.3 A。

4 结 论

通过台架实验对系统控制器进行试验验证,利用复合滤波方法大大提高了传感器输入检测信号的可靠性,分析获取的实验数据表明:根据所制定的系统控制策略,控制器可以实现液压制动能量回收系统进行制动能量回收及馈送,验证了控制策略的有效性;控制器能很好地协调泵/马达组与控制阀组之间的工作。