典型工况下液力偶合器内流场PIV试验

李兴忠,胡春玉,卢秀泉

(吉林大学 a.汽车工程学院;b.机械科学与工程学院,长春 130022)

0 引 言

随着负载功率及转速的大幅度提升,大功率液力偶合器在调速过程中会出现能容下降、效率降低、输出特性失稳等问题,影响发电机组的安全稳定运行[1-8]。偶合器工作腔内部流场的流动状态直接决定了外部输出特性,鉴于工作腔内不同体积分数的高雷诺数气液两相流体在多流动耦合域内做螺旋环流运动的复杂性,CFD数值计算成为目前研究其流场特性的主要手段,但由于数值算法和模型均做了相应的简化,对偶合器流场特征结构的分析能力和预测精度还十分有限。而流场可视化试验研究方法虽然在一定程度上受限于测试条件、测试模型和成本等因素,但对于认识偶合器内部流场是最直接的方法,同时测试结果可以为修正高雷诺数数值计算模型提供依据。

国内外学者针对液力传动元件的内部流场做了一些实验可视化研究工作。Yamamoto等[9-10]利用粒子图像测速(PIV)方法对液力变矩器导轮内流场进行测量,并且通过基于微分、积分及边界元法的H种互相关算法处理图像。Brun[11]利用激光测速技术对液力变矩器内部三维流场进行测量,根据测量的速度,确定液力变矩器输入/输出扭矩、元件入射角等的性能参数。卢秀泉等[12]应用PIV技术验证了偶合器真实流场流动趋势与模拟的流场流动趋势大致相同。柴博森等[13-14]利用PIV技术采集偶合器涡轮径向切面的流动图像,通过一系列图像处理技术识别涡轮内部大尺度漩涡流动,研究制动工况下涡轮独立流道内漩涡流动的产生与运动。才委等[15-16]利用PIV技术测试液力变矩器泵轮内部流场,并分析了不同工况下的粒子运动轨迹与速度方向。综上所述,对于液力传动元件稳态工况流场的研究由于受到实验条件的限制,测试输入转速条件与实际工况相差较大,无法充分体现实际雷诺数流场的流动特点;测试采集的工况较单一,被测切面较少,无法全面把握流场的流动特性。

本文结合粒子PIV技术建立液力偶合器内部流场可视化/外部特性同步测试平台,从时域上标定偶合器的内外特性,研究偶合器在典型工况下的流场变化规律。

1 试验装置与模型

1.1 内/外特性同步试验台

本试验搭建了如图1所示的液力偶合器内/外特性同步测试试验台。试验外特性测试部分试验台由变频调速三相异步电动机、400 kW电涡流测功机及台架等组成。流动可视化测试系统主要由高速摄像机、高强度透明液力偶合器模型、激光切面流场测量系统和图像采集系统所组成,其中高速摄像机采用德国PCO公司配备科学级SCMOS芯片的pco.edge5.5USB,激光器采用EVG00145型脉冲激光器,并配备轴编码器与同步器。

1.2 试验模型

图2为PIV试验模型,偶合器模型循环圆直径为300 mm,腔型采用桃型腔,泵轮叶片数为23,涡轮叶片数为26,轴向间隙为3 mm。偶合器模型采用透明有机玻璃材质,使相机拍摄到较为清晰的流场图像。为减小折射所带来的试验误差,将外壳设计成外方内圆形。泵轮与涡轮的叶片采用黑色有机玻璃材质,进一步减小光的折射所带来的试验误差。充液量的控制采用勺管调节方式,具有较高的调节精度。工作介质为纯净水,采用外部循环供水冷却系统实现充液及散热的需要。将输入端和输出端对称布置,只需掉转输入输出轴,即可方便实现泵轮/涡轮流道流场的测试。

图1 内/外特性同步测试试验台图2 PIV试验模型

2 试验方案及图像处理方法

根据试验要求连接所有设备,并完成数据采集系统的初步调试工作。经过测试效果验证,选取荧光粒子作为示踪粒子,并配备滤镜及其他光学组件以获得较清晰的流场图像。试验过程中泵轮输入转速变化范围为600~800 r/min,首先调整勺管开度为0.6,通过测功机进行加载,逐渐改变输出转速,对不同转速比工况外特性数据和图像进行同步采集,然后依次调节勺管开度为0.7、0.8、0.9,重复上面的步骤,完成数据及图像采集工作。

根据试验原始图像,基于数字图像处理和特征提取算法识别PIV流动图像中流动的特征参数,相邻两帧图像拍摄时间间隔为50 μs,并应用标准FFT互相关算法经过3次迭代运算计算出该区域的流动速度,得到瞬态速度流场、涡量场,并分析在典型工况下全流场的变化。

本试验重点选取充液率q为70%、泵轮输入转速为700 r/min的流场进行分析,典型工况分别选取额定工况(i=0.97)、过渡工况(i=0.6)和制动工况(i=0),对泵轮、涡轮的径向/轴向截面处流场进行分析。

3 试验结果与分析

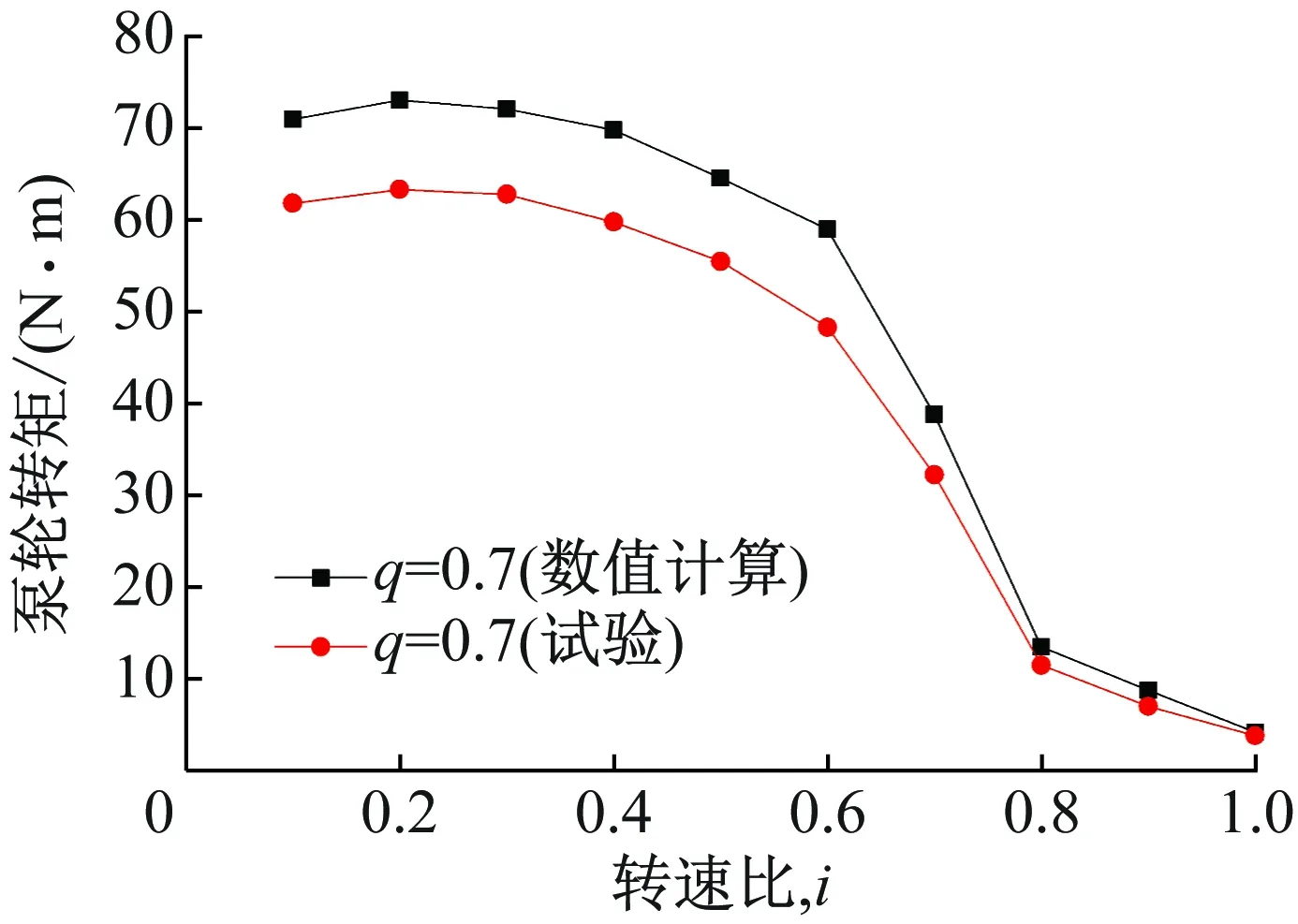

为了把握测试结果的精度,将CFD数值计算与试验的外特性曲线做对比,如图3所示。通过对比,两者在转矩的变化趋势大体相近,最大相对误差为9.90%。

图3 仿真/试验外特性对比图

3.1 速度分布

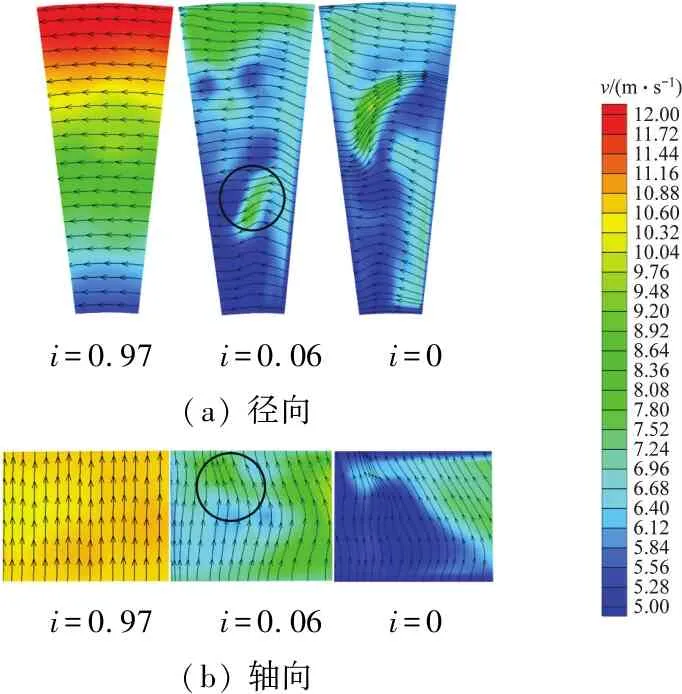

图4、5为额定、过渡和制动3个工况的泵轮、涡轮流道径向/轴向速度场分布图。

i=0.97 i=0.06 i=0(a) 径向i=0.97 i=0.06 i=0(b) 轴向

图4 泵轮径向/轴向切面速度分布

图5 涡轮径向/轴向切面速度分布

额定工况下,此时泵、涡轮转速差很小,泵轮与涡轮流道内部流动较为规律,在离心力的作用下,速度值沿径向呈一定比例增大,且速度流线沿周向均匀分布。随着转速比的降低,当处于过渡工况时,泵轮内流体运动主流方向仍为周向转动,但速度分布却发生了很变化,由图3可知,此时力矩发生较大的跌落。受气相及环流转换的影响,流体流动方向逐渐向径向方向偏转,如图4圆圈位置所示。当转速比降为0时,泵轮流道内流体大体运动趋势并未发生太大变化,仅是受涡轮停转的影响,使得流线偏转角度更大,低速区面积进一步扩大。涡轮流道内流体运动规律则发生较大变化,首先,涡轮流道中部出现一条狭长的低速带,且在靠近叶片吸力面处出现很大一片低速区,其次,受压差的影响,在速度梯度较大的区域内,流体流动方向被迫发生改变,并最终形成较多的漩涡,造成能量的耗散。

3.2 涡量分布

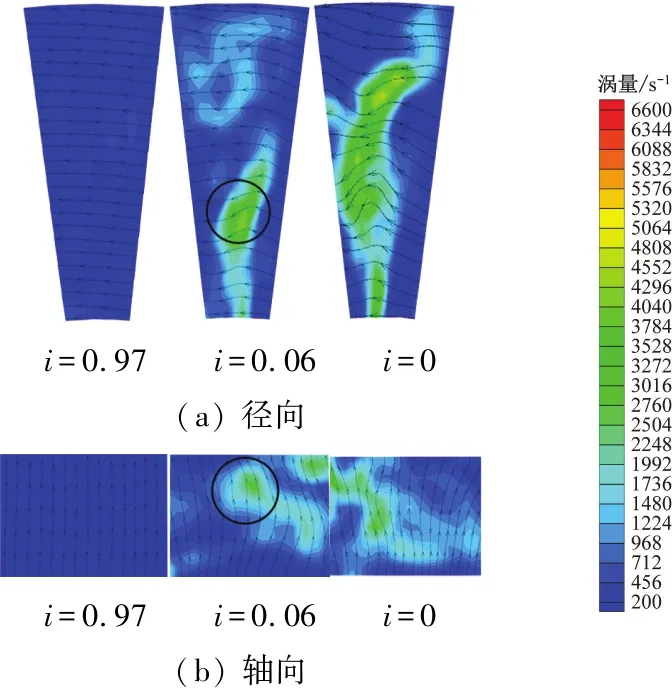

图6、7为额定、过渡和制动3个工况的泵轮、涡轮流道径向/轴向涡量场分布图。

i=0.97 i=0.06 i=0(a) 径向i=0.97 i=0.06 i=0(b) 轴向

图6 泵轮径向/轴向切面涡量分布

图7 涡轮径向/轴向切面涡量分布

涡量被定义为速度矢量的旋度,是描述漩涡运动的物理量之一,反映了涡旋的强度及方向。由图6泵轮涡量场分布图可以得出,除额定工况外,其他工况均存在一定程度的复杂流动。额定工况时,由于偶合器内部流场流动较为规律,速度矢量变化不明显,故此时涡量值较低,大概在200~700 s-1之间。当处于过渡工况时,泵轮径向流道中部出现涡量值较高的区域,涡量值最大达到3 200 s-1左右,这是因为该处速度梯度较大,速度矢量变化明显。当处于制动工况时,由于泵轮内的液流不断冲击停转的涡轮,导致涡轮流道内液流速度方向急剧变化,并最终形成较大的漩涡,涡量最大值可达4 500 s-1左右。

4 结 论

(1)本文建立偶合器内外特性同步测试试验台,结合PIV流场测试技术,反映出流场内/外特性相关联的特性。PIV作为一种重要流场测试技术,可作为探究液力元件内流场流动情况的必要手段。

(2)分析流场内部不同截面处的速度分布得:额定工况时,速度沿周向均匀分布;过渡工况时,受气相及环流转换的影响,速度方向向径向偏转,伴随着外特性力矩发生较大跌落;制动工况下涡轮流道中部速度梯度较大区域出现较多旋涡。

(3)由各截面涡量分布分析得:随着转速比的降低,流场速度方向变化愈发剧烈,涡量值迅速增大。涡轮入口吸力面附近逐渐出现大面积的低速区,涡量值在零工况时达到最大,高达4 500 s-1,相比额定工况增大了6倍左右。