沥青混凝土路面常见离析的原因分析和控制

岳彩贤

中图分类号: U416.2 文献标识码: A 文章编号: 2095-2457(2019)12-0190-002

DOI:10.19694/j.cnki.issn2095-2457.2019.12.092

沥青混凝土路面离析现象是指在路面某一区域内因为沥青含量、级配组成、添加剂含量、温度以及路面的孔隙率等因素的影响,导致公路遭到损坏的现象。

1 沥青混凝土路面的离析种类

从宏观上讲,热拌沥青混合料的离析可分为以下三种类型:

(1)级配离析 热拌沥青混合料在生产、运输、摊铺过程中的不当操作造成混合料粗细集料分布不均,产生离析。粗骨料较为集中的地方沥青路面的空隙率较大、沥青含量低,导致沥青路面产生水损害及耐久性降低,从而产生疲劳裂缝、坑洞以及剥落等其它病害;细集料较为集中的区域沥青路面的空隙率小、沥青含量大,容易产生车辙、泛油等病害。

(2)温度离析 热拌沥青混合料在运输、摊铺的过程中,由于不同位置的混合料温度下降不一致,导致混合料的温度差异,产生温度离析。运输车表面、车厢两侧的混合料、以及摊铺机两翼的混合料最容易产生温度离析。

(3)集料—沥青离析 含油量较大的混合料易发生这种离析,类似于沥青混合料的析漏,SMA混合料易产生这种离析。

2 沥青混凝土路面离析的危害

沥青混凝土路面的离析会导致沥青路面的早期损坏,致使路面出现松散、网裂、坑洞、局部严重车辙、局部泛油、路面构造不均等问题,大大缩短沥青路面的使用寿命。尤其离析现象导致路面孔隙率增大,密实度减小,雨水或雪融水会不断渗使其受压能力大大减小,严重的会继续破坏到路面基层,造成路面平整度较差,影响行车安全。

3 瀝青混凝土路面离析的原因分析及预防措施

3.1 原材料的选择与存放

首先,拌合站进场的原材料必须合格,压碎值,规格,细集料0.075mm的含量等一些重要指标,必须达到规范和设计要求。原材料若不规范,含泥量大,不稳定,或混合堆放等因素,生产时可使实际生产配合比与设计配合比出入较大,进而导致混合料的离析。

其次,沥青混凝土堆料场应该设有排水系统,地面应该经过硬化处理,要保证集料的清洁和干燥。对于不同规格和品种的原料应采用分别堆放的方式避免相互之间的混合。另外,对于有防水和防潮要求的细集料,应该覆盖或搭设有保护和防雨功能的护棚,以减少生产过程中的离析结团现象。

3.2 矿料的最大粒径的影响

矿料最大粒径对沥青混合料路用性能影响较大。当路面结构层厚度(h)与矿料最大粒径(d)的比值较小时,沥青混合料的高温稳定性提高,车辙等损害减小,但压实过程中对规格较大的矿料容易压碎,形成离析,导致路面抗疲劳特性降低;当h/d增大时,矿料细集料含量多,沥青用量大,沥青混合料的抗疲劳特性提高,但高温稳定性下降。通常去h/d大于等于2,此时沥青混合料施工和易性、可压实性较好。所以生产时严格按照配合比施工,严禁通过手动补料生产,这样可以较好地避免离析现象,更容易达到规定的密实度和平整度。

3.3 拌合离析

沥青混凝土混合料拌合时,除了严格按照生产配合比进行拌制外,还要控制好加热温度和拌和时间,沥青温度过低,拌合不均匀,都可能使混合料产生离析。根据天气情况,一般基质沥青控制到145~165度,改性沥青控制到160~180度,经拌和的沥青混合料应均匀一致,无花料或结团成块或严重的粗、细料分离现象。

3.4 装车时高度离析

装车时,混合料下落时,由于高度原因,大骨料容易滚落到车厢附近,从而形成混合料的离析。

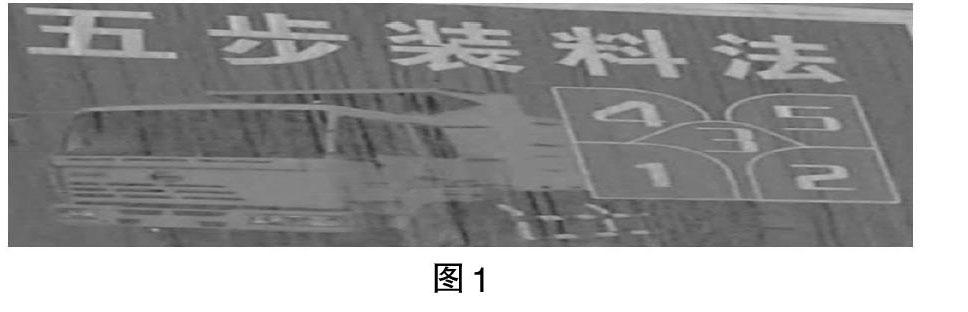

对于此种情况,首先要在拌锅周围加工刚性围挡,尽量减小拌锅卸料口与运输车的垂直距离,卸料时尽量减少混合料的抛散。拌合楼放料时,设专人指挥运输车,采用五步装料法,依次为前部,后部,中部,中前部,中后部,这样可最大程度地减少混合料装车时的高度离析。五步装料法如下图1所示:

3.5 运输离析

运输过程由于降温和颠簸产生容易使混合料产生温度离析和级配离析。

对此,运输车车厢必须加装围挡保温层,对成品料及时覆盖厚毡布保温,尽量平稳运输。

3.6 料车卸料时混合料的重力离析

卸料时,由于粒料的滑动或滚动摩擦力的差异,大的粒料单位体积内重力相对较大,相对摩擦阻力也小,故而相对容易滑落料斗两侧,从而造成卸料时的重力离析。

其预防措施:料车后门两侧安装“燕尾板”防离析装置(如下图2),可以很好地解决卸料时边部的重力离析。

3.7 输分料时的混合料离析

这主要表现为输料时,在尾端混合料下落时近似垂直运动的重力离析,以及在螺旋料仓内布料时粒料的滚动离析。

其预防措施为:一要合理布局不同大小的螺旋分料叶片,基本上使整个螺旋叶片直径按由大到小,从中间向两侧呈纺锤形布置。

二是要合理调整料位器,使一级螺旋的料既要满埋螺旋,又不可过高;二级螺旋近似于满埋为宜。这样,既可以最大限度地减少大粒料的滚动,又可以使混合料实现充分二次搅拌。

3.8 分料箱体底部、螺旋支撑处的离析

此处形成离析主要原因是由于机体中间粉料箱箱体下部的空隙及螺旋支撑处布料的不连续造成的。

其预防措施为:一级螺旋与箱体连接的根部加装相应尺寸和个数的反向叶片或“V”字鹰行形叶片。具体为,大厚度摊铺时,左右各加装2片直径为480mm的反向小叶片;在摊铺厚度小于30cm的结构层时,左右各加装2片直径为420mm的反向小叶片。在油面摊铺时,输分料供料相对充足,螺旋转速相对要慢很多,左右各加装1片420mm反向叶片即可。对螺旋支撑处的离析则通过加装相应尺寸的过渡叶片或反向叶片来减小支撑处的过渡离析。

3.9 收放料斗时造成的离析及余料由于温度降低造成的温度离析

料车卸完料时,一般最后的余料在车槽两侧,尤其油面施工时,此处温度降低较大,也容易结团,料斗里的料也易形成温度离析。此时若直接将料斗里的料全部输分出去,则容易造成片状离析。

其预防措施:一在料斗收斗时,不要完全将料斗收起,二在输料时,切忌将料斗内的料用完。在不影响料车倒料的情况下,料斗内的料尽量多留一点,以实现料斗余料与下一车料二次加热和混合搅拌,最大限度减小由于温度降低导致的离析现象。

3.10 摊铺过程中由于粒料的滚动造成的竖向离析

由于摊铺机布料仓前挡板与地面有一定的空间距离,在摊铺过程中,直径相对较大的颗粒容易沿着这个间隙滚出来,从而形成下面颗粒较大,上面颗粒较小的竖向离析。

其预防措施:一要根据松铺厚度选择螺旋布料器的离地高度,螺旋叶片下缘比摊铺厚度高3-5cm为宜,尽量减小粒料的重力落差;二要在前挡板底部加装一定宽度、厚度、硬度和长度的胶皮带,上部加盖钢筋格栅,尽量使粉料箱形成密闭的空间,减少因粒料滚动导致的离析。

3.11 摊铺机熨平两侧的局部离析

尤其在油面施工时,熨平板两侧由于较长距离的运输和积聚,此处的粒料相对较大。若处理不慎,不但会造成边部的离析,也造成混合料不必要的浪费。

其处理措施为:在保证螺旋高度的情况下,调整边部料位器,同时,通过加工加装边部挡料板整平装置来引导混合料的流动,减小边部混合料的积累。从而达到减少离析、减少浪费又整平的目的。具体加装结构如下图。

3.12 摊铺宽度较长时形成的离析

一台摊铺机的摊铺宽度不宜过宽,应6~7.5米为宜,摊铺宽度较长时,混合料分料时运行距离就长,容易形成横向离析。所以,当摊铺较宽的路面时,可以用两台同一型号的摊铺机以梯队的方式同步摊铺,但要注意接缝的处理。

接缝离析以纵向接缝离析较严重,纵向接缝离析是由于接缝处混合料或多或少在接缝处产生离析现象。双机并铺时,应注意前后机间距保持10~20米,两机中间搭接宽度保持30CM左右,还要注意搭接处料位的控制,以控制2/3螺旋为宜,施工时应派专人看管调节,以减少接缝处的离析。

4 总结

在沥青混凝土路面的施工过程中。除了上面列举的原因和预防措施,还需要注意的地方还有很多,如摊铺机起步前,要充分预热熨平板,减小温度离析;摊铺时速度要均匀,不得过快,避免混合料拉空人工修补产生的离析;压实人员不规范操作,造成路面局部压实不足;根据拌合楼的生产能力和运输距离,合理配置运输车辆,既要保证混合料摊铺是连续性,又要保证抵达现场的混合料及时摊铺,保证摊铺和压实温度;对由于冷却集结成团的混合料,应坚决铲除予以废弃,以减少温度离析等等。

总之,造成沥青混凝土路面离析的原因很多,对离析的防范是一个系统工程。我们在施工的過程中,需要我们从细节入手,仔细研究,层层把关,把预防措施前置,只有这样,才能较好地解决沥青混凝土路面的离析问题,确保摊铺和路面的成型质量。