变速器输出端起步粘滑异响分析与改进措施

杨 朝,张 军,沈 蜜,万 鑫,曾 波,杨 诚

(1.重庆大学 汽车协同创新中心,重庆400044;2.重庆长安汽车股份有限公司欧尚研究院,重庆400023)

粘滑摩擦是一种自然界中普遍存在的复杂现象并且广泛地存在于机械工业中,如轴承、机床以及汽车制动系统中经常由于粘滑摩擦而引起零部件性能衰减等问题。同时粘滑现象也普遍存在于我们的日常生活中,比如沾水的手拧动玻璃瓶时发生周期性振动噪声。通常将在特定的条件下,两个接触表面间周期性出现粘滞-滑动现象且二者产生的摩擦力不是一个定值的振荡摩擦现象称之为粘滑现象。在现代交通运输领域相互接触的旋转体结构广泛应用于动力传动系统中,在实际工作状态下经常由于旋转摩擦而产生粘滑振动及噪声而这些由摩擦诱发的粘滑振动会对存在摩擦结构的系统产生严重的影响,如刹车、离合器以及其它机械工具。一般地,摩擦诱导产生的不稳定振动通常都是自维持振动,如自激励振荡,对于粘滑振荡现象可采用单自由度质量块-弹簧模型、悬臂梁-摩擦盘等简化物理模型进行说明[1-2]。粘滑诱发的噪声异响问题很多,如轮毂轴承、雨刮、伸缩花键、螺纹紧固连接粘滑异响等。曾繁龙等对汽车装配过程中螺纹紧固连接过程中产生的粘滑现象进行分析[3-4]。。同济大学Meng Huang[5]对汽车雨刮系统中存在的粘滑振动建立物理模型并分析了粘滑运动对系统的影响。Winston Spencer等[6]就对传动系统中伸缩花键的粘滑现象进行了台架实验分析发现在花键伸缩过程中存在粘滑现象并通过添加油脂的方法解决了该问题。

通过对某车型在动力传动系统中出现的异响问题进行分析,发现在起步过程中所产生的异响是由于变速器与联轴器接触面间由于旋转摩擦诱发粘滑异响。通过理论计算粘滑发生的可能性并建立简化物理模型分析粘滑运动模式最终采用在接触结合面间添加特制减摩垫圈的方向有效消除了起步异响。同时提出多种工程化方案因素对后续车型开发以及传动系统中类似结构的异响消除都有重要指导意义。

1 问题描述

某车型在进行整车NVH性能评价中,在起步过程中可以明显感受到除换挡冲击引起的冲击声外还伴随一声或两声短暂、尖锐“咔哒”异响声。为了确定异响源,运用现场实时评价与异响数据采集离线回放相结合的主观评价方法进行异响源查找。通过主观评价初步判定该异响声音来自于底盘变速器输出端与联轴器结合区域,如图1中椭圆区域所示。

图1 起步异响发生区域

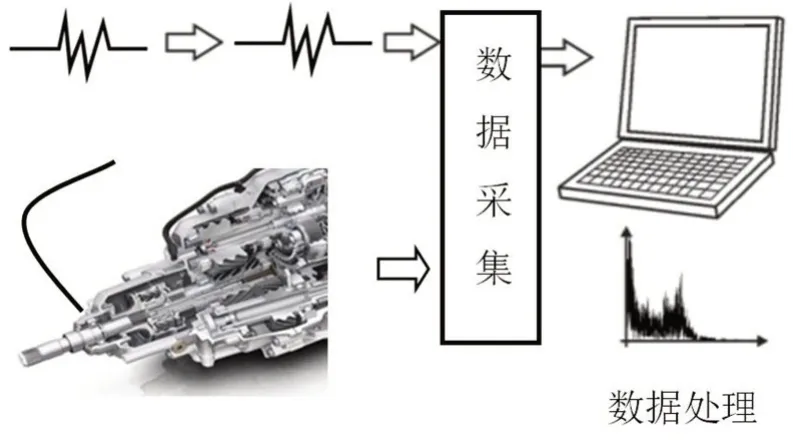

为了进一步确定异响源位置,在变速器输出端壳体部位布置加速度计并采用专业振动噪声测试设备进行振动噪声数据采集分析同时通过CAN 总线采集发动机转速、发动机指示真实扭矩等信息,测试框图如图2所示。

从变速器输出端加速度时域振动特性图中,如图3所示,发动机处于怠速状态下,在第51 s时刻由空档挂入1档准备起步时产生挂挡冲击现象振动幅值约3 g。在第52 s时刻离合逐渐结合发动机转速、指示扭矩升高加速度计振动幅值开始增大。在第53 s时刻发动机转速1 391 r/min、发动机指示真实扭矩为23%时振动幅值突变其幅值与挂挡冲击相当出现冲击现象并产生“咔哒”起步异响。

图2 测试系统框图

图3 变速器输出端加速度时域振动特性

2 起步异响排查及因素控制

根据主观评价起步异响发生在变速器输出端区域附近,因此考虑从与变速器输出端相关联部件进行排查。在起步过程中异响可通过空气、结构传递至车内具体传递路径如图4所示,可以考虑从异响源和传递路径方向进行排查控制。

图4 变速器输出端异响传递路径

根据变速器输出端联接结构,如图5所示,可以看出变速器的输出端与联轴器之间通过花键连接并配合紧固螺栓固定且与变速器输出轴轴肩相接触,如图5中椭圆所示。

图5 变速器输出轴结构示意图

虽然在起步过程中扭矩主要通过花键进行传递,但是花键之间存在间隙且花键在扭矩作用下也会发生微小弹性变形,因此二者之间将产生相对位移。由于联轴器与变速器输出轴轴肩相接触,因此在起步扭矩冲击下有发生粘滑运动风险有必要对接触接合面间的静摩擦转矩进行校核计算,计算公式如下

由于相互接触面为圆环区域,因此对圆环区域上静摩擦力进行积分可得整个圆环区域静摩擦转矩为

其中:

T为变速器输出轴锁紧力矩/N·m;

M为合接触面最大静摩擦转矩,/N·m;

F为锁紧螺母锁紧力/N;

K为安全系数;

d为变速器输出轴直径/m;

f为单位面积最大静摩擦力/N;

μ为圆环接触结合面摩擦系数;

R为圆环接触面外圈半径/m;

r为圆环接触面内圈半径/m;

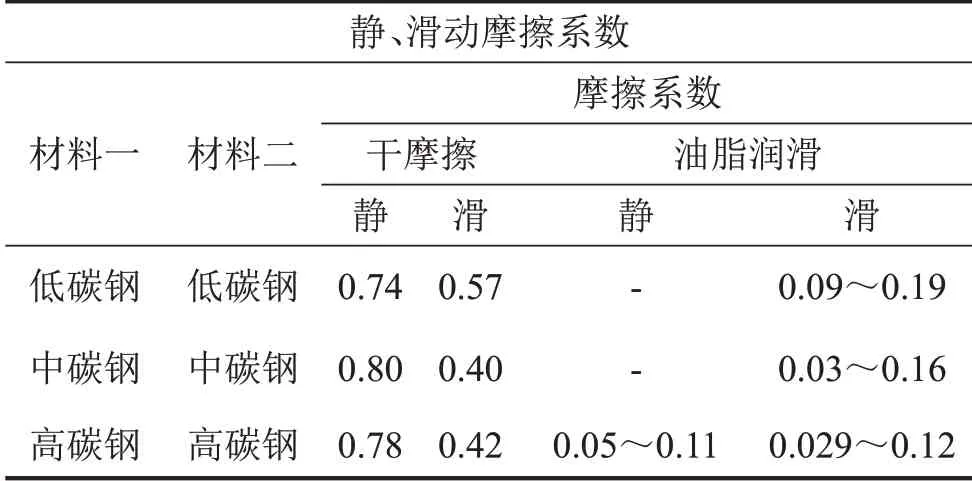

对于干摩擦表面,不同钢材之间摩擦系数[7]如表1所示。

根据变速器输出端与联轴器紧固螺栓扭矩、接触面干摩擦系数、接触面尺寸等参数计算接触面最大静摩擦转矩约为50 N·m,而在1档起步工况下变速器输出扭矩为588 N·m 远大于静摩擦转矩,易产生粘滑摩擦异响。根据接触结构特点综合分析可从3个方面进行变速器输出端异响因素分析:

表1 摩擦系数表

1)起步扭矩冲击

2)粘滑摩擦异响

3)传递路径衰减,如图6所示。

图6 变速器输出端异响控制因素

2.1 起步扭矩冲击因素控制

(1)传动间隙因素:传动间隙不合格易造成车辆在加减速过程中产生异响。因此需要对传动系统中伸缩套、万向节、主减等关键部位进行传动间隙测量。

(2)离合器因素:离合器由压盘总成和从动盘总成组成主要性能参数有摩擦系数、扭矩能力、扭转刚度和阻尼值等,减振功能主要由扭转刚度和阻尼值所决定。扭转刚度越小,共振峰值越小共振频率也越低;阻尼值越大,共振峰越小但共振频率无明显影响。

(3)电喷数据因素:电子控制单元(ECU)是一个微计算机汇集了各个传感器信号。发动机在工作过程中ECU根据转速、节气门位置等信息来控制燃油喷射。因此可通过修改ECU 中控制参数来改变油门响应特性曲线实现发动机输出扭矩变化更平稳、更偏舒适性以减少起步扭矩冲击。

2.2 粘滑摩擦控制因素控制

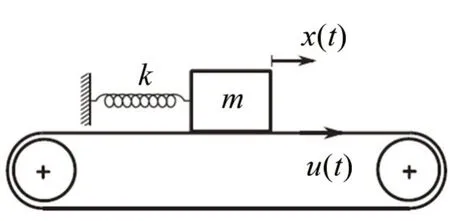

对于粘滑现象可以采用弹簧-质量的简化物理模型进行说明,如图8所示。弹簧-质量系统在以恒定速度运动的粗糙表面产生往复振荡运动,假设接触界面的摩擦类型为干摩擦并且其摩擦特性符合库伦摩擦。

图8 弹簧-质量块简化模型

根据此摩擦模型质量块的运动模式可分为两类[8-10]:

(1)粘滞运动:在特定的时间间隔内,质量块和基面保持相同的运动速度;

(2)滑动运动:质量块和基面具有不同的运动速度。质量块在基面上的位置用x(t)表示,则该系统运动方程可表征为

其中:

k为弹簧刚度;

m为带速;

x为质量块位置;

f为质量块与基面间的摩擦力;

当系统处于滑动模式时,界面间的摩擦力与相对滑动速度v(t)-(t)相关,则有

其中:

g为重力加速度;

μslip为摩擦系数;

v为基面运动速度;

由于采用简化摩擦模型当系统处于滑动模式时,界面间摩擦力f=fslipmax=μslipmg。而当系统处于粘滞状态时,质量块运动速度与基面运动速度一致,即=v,因为运动速度一致则质量块加速度也与基面加速度一致,即,则运动方程式(4)可改写为

因此质量块与基面间的摩擦力将不断发生变化,但不可能超出最大静摩擦力fstickmax范围之外。由于基面运动速度是固定不变的,为常数,则有

综上,当处于粘滞模式时质量块随基面一起运动 直 到x(t)=(μ_stickmaxmg)⁄k时粘滞模式结束。在粘滞模式中粘滞摩擦力随弹性力增加而增加至fstickmax。当弹性力达到最大静摩擦力fstickmax后,系统开始进入滑动模式此时弹性力等于滑动摩擦力fslipmax,当弹性力小于最大静摩擦后,系统又重新进入粘滞模式,因此系统将在粘滞-滑动模式中进行往复振荡。根据对简化模型的粘滑运动分析可知,粘滑运动与界面间的静、动摩擦系数、质量块重量(即正压力)等密切相关。

为了确定变速器输出端与联轴器接触界面间是否有粘滑现象存在,将变速器输出端与联轴器拆开观察内部情况发现变速器输出轴端面与联轴器端面存在相对摩擦现象,如图9所示。

图9 变速器输出轴内端接触结合面

虽然力矩传递是通过变速器输出轴上的外花键与联轴器内花键配合传递,但是也同样存在配合间隙且联轴器内花键在输出轴起步扭矩冲击下会产生微小弹性变形,因此在配合间隙和微小弹性变形综合作用下二者将会产生微小的相对位移,易诱发粘滑振动而产生异响。为了进一步确认该异响问题是由于变速器输出端与连轴器间旋转粘滑产生,通过调整锁紧螺栓的紧固扭矩并进行实车验证,结果表明该起步异响与紧固扭矩有关,因此可进一步锁定异响源为界面间的旋转粘滑摩擦。

2.3 传递路径衰减因素控制

(1)中间支撑因素:当传动轴过长时需要中间支撑断开并通过支撑装置固定在车架结构上。要求具有补偿传动轴安装误差功能及适应发动机的弹性悬置引起的发动机窜动和车架变形所引起的位移功能。同时橡胶弹性元件还有吸收传动轴振动、降低噪声及承受径向力的功能。

(2)联轴器因素:可将不同机构中的主动轴和从动轴牢固联结起来一同旋转并传递运动和扭矩的机械部件。联轴器可兼有补偿两轴之间由于制造安装不精确、工作时变形或热膨胀等原因所发生的偏移以及缓冲、吸振的作用。

(3)万向节因素:是实现变角度动力传递的机件用于改变传动轴线方向的位置。可分为不等速万向节、准等速万向节和等速万向节。相较于另外两类万向节,等速万向节则是始终以相等的瞬时角速度传递运动。

3 实验验证分析

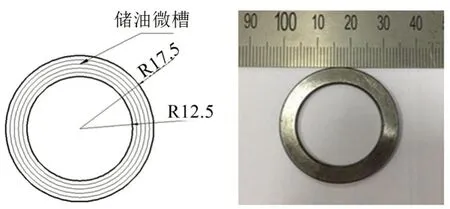

根据简化模型分析可知粘滑运动与界面间的动、静摩擦系数有关。同时根据不同材料间的摩擦系数表可知在润滑条件下动、静摩擦系数改变量很小且相互之间过渡平稳。为了验证变速器输出轴与联轴器接触面旋转摩擦诱发粘滑异响,在接触结合面间添加带储油微槽的特制减摩垫圈,以达到改变二者之间粘滑特性消除异响目的,如图10所示。

图10 特制减摩垫圈

在加装减摩垫圈后再次进行主、客观评价测试。

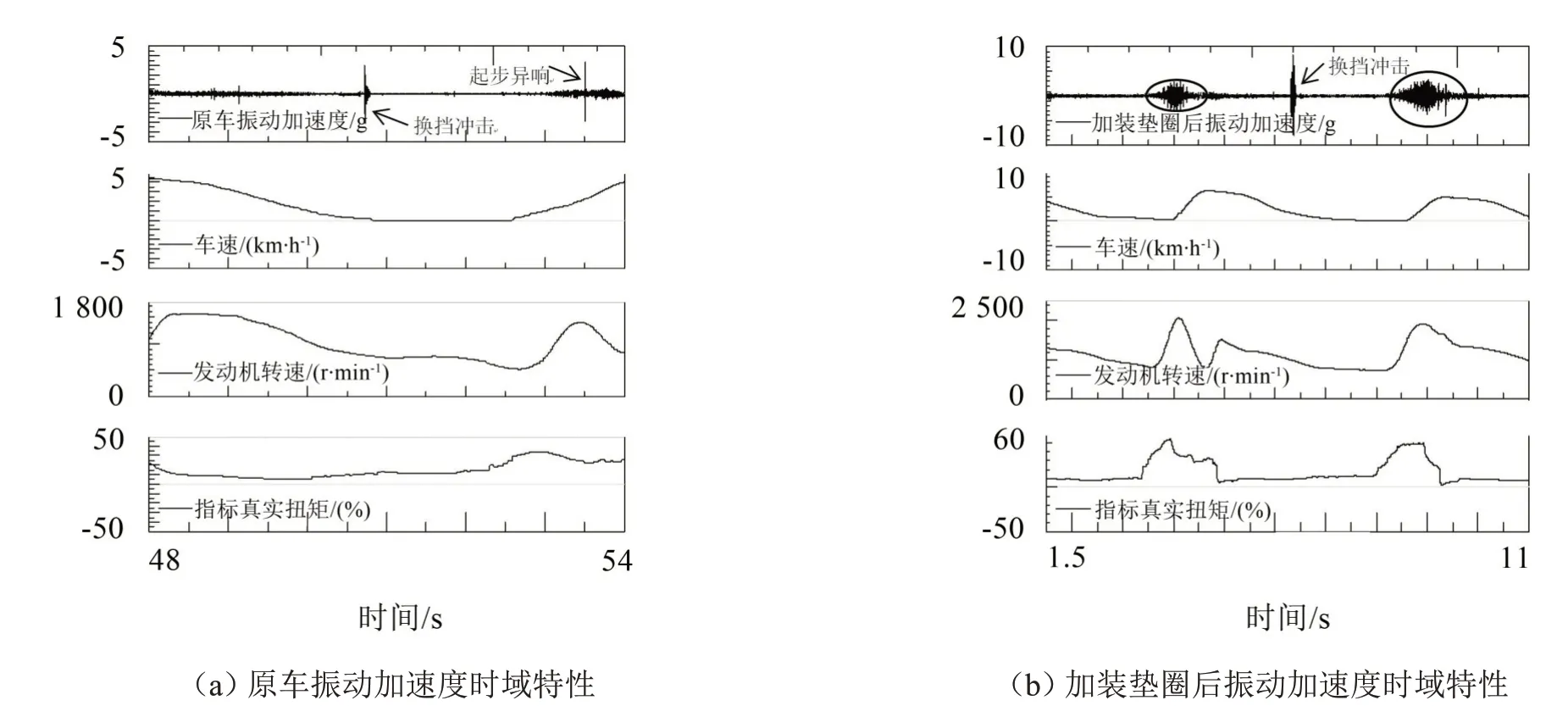

主观评价表明异响现象消失同时对比加装减摩垫圈前后客观测试数据结果,如图11(a)、图11(b)所示。

加装减摩垫圈之后有正常挂挡冲击,在起步过程中发动机转速升高所引起的齿轮啮合振动幅值变大,如左右两侧椭圆所示,而除此之外与原车相比较再也没有振动幅值突变现象出现,起步异响特征消失。

4 变速器输出端异响控制工程化因素

从前面粘滑理论分析可知接触结合面的设计参数,如摩擦系数、正压力等对粘滑运动规律影响很大。因此,对于该粘滑异响的控制可以从五个方向进行:

(1)减小花键配合间隙使配合面不发生粘滑现象。

(2)适当减小紧固锁紧力以减小正压力使配合面不发生粘滑异响。

(3)改变配合面间的摩擦特性使得发生粘滑时不足以产生异响。

(4)改变配合结构将轴花键改成面花键彻底消除粘滑发生条件。

(5)用增强车身密封性等手段阻隔异响传递路径。

通过对异响控制措施改善情况、改善措施成本、工程化可实施性以及可靠耐久性等综合分析,采用在接触面增加减摩垫圈的措施进行异响控制最为简单有效。

5 结语

随着汽车发动机性能的不断提升,车辆在起步过程中因输出扭矩增加而产生的旋转摩擦粘滑异响会更加突出。而对于新能源车型,由于驱动电机输出扭矩更大传动系统中的粘滑现象也将更明显。

(1)本文针对该车型具体问题通过进行异响源主观识别与客观计算校核确定异响源位置。并建立简化物理模型分析了动、静摩擦系数、正压力等因素对粘滑现象的影响。

图11 加装减摩垫圈前后客观测试数据结果

(2)通过在接触界面处添加特制垫圈改变接触界面动态特性,减小在静、动摩擦转变过程中摩擦力改变量使其平稳过渡有效抑制了起步粘滑异响的产生。

(3)提出了多种针对此类问题的工程化控制因素,对后续车型在开发设计过程中同类问题的规避具有重要指导意义。