尾气脱臭设施在罐顶气VOCs治理的应用

王 冠

(中国石化九江石化公司,江西 九江 332004)

近几年我国华北、华中等地区冬季开始持续性大面积严重的雾霾天气,对VOCs治理逐渐成为我国大气环境污染治理的热点问题[1]。VOCs是石化化工、交通运输、制药、涂料、印刷、电子等行业污染排放物,是形成PM2.5的前驱物,造成城市光化学烟雾,影响大气环境质量[2]。部分VOCs物质具有致癌作用,严重影响身体健康。当前我国对VOCs的治理研究处于起步阶段,尚未建立完善的控制管理措施。随着VOCs污染的日趋严重,对其治理控制已迫在眉睫[3]。

本文综述了我国石油化工、炼油行业的VOCs排放现状,分析了石化行业VOCs排放特点,介绍了尾气脱臭设施异味治理技术。

1 我国石油化工、炼油行业VOCs的排放现状

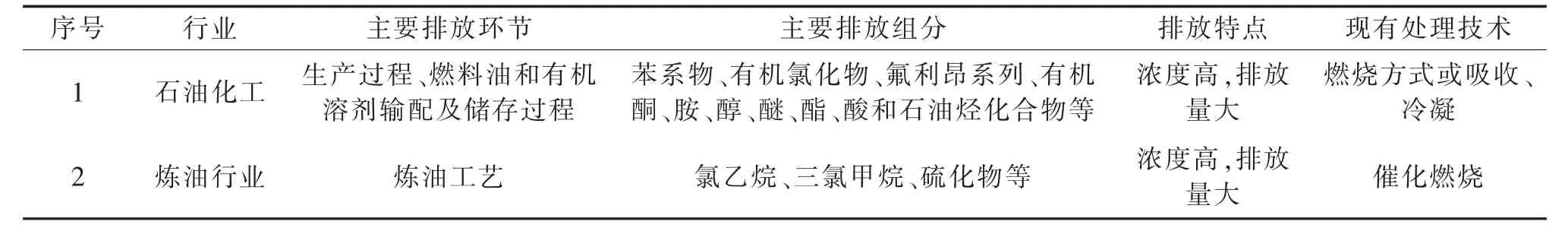

VOCs种类繁多,来源广泛,可分为自然源和人为源[4]。自然源主要为植物生成代谢、森林火灾排放等。固定源主要为分为流动源(机动车尾气)、工业固定源、日常生活源等。工业固定源是VOCs排放的主要来源,下面重点介绍工业固定源。产生VOCs污染源的行业主要包括石油化工、制药行业、涂料包装、汽车行业、电子行业等[5]。表1总结了国内学者目前研究的主要石油化工、炼油行业固定源VOCs排放特征。

表1 主要工业固定源VOCs排放特征[6]

2 石化行业VOCs行业排放特点

石油化工生产从原料到产品,一般都需要经过许多工序和复杂的加工单元,通过多次反应或分离才能完成。石油化工具有以下特点:石油化工生产过程的工艺流程复杂,工艺条件苛刻,常伴有高温、高压、易燃易爆等特点;石油化工生产装置大型化、生产过程连续性强;生产过程自动化程度高;加工过程具有封闭性;物耗、能耗比较集中且呈现扩大化发现趋势。

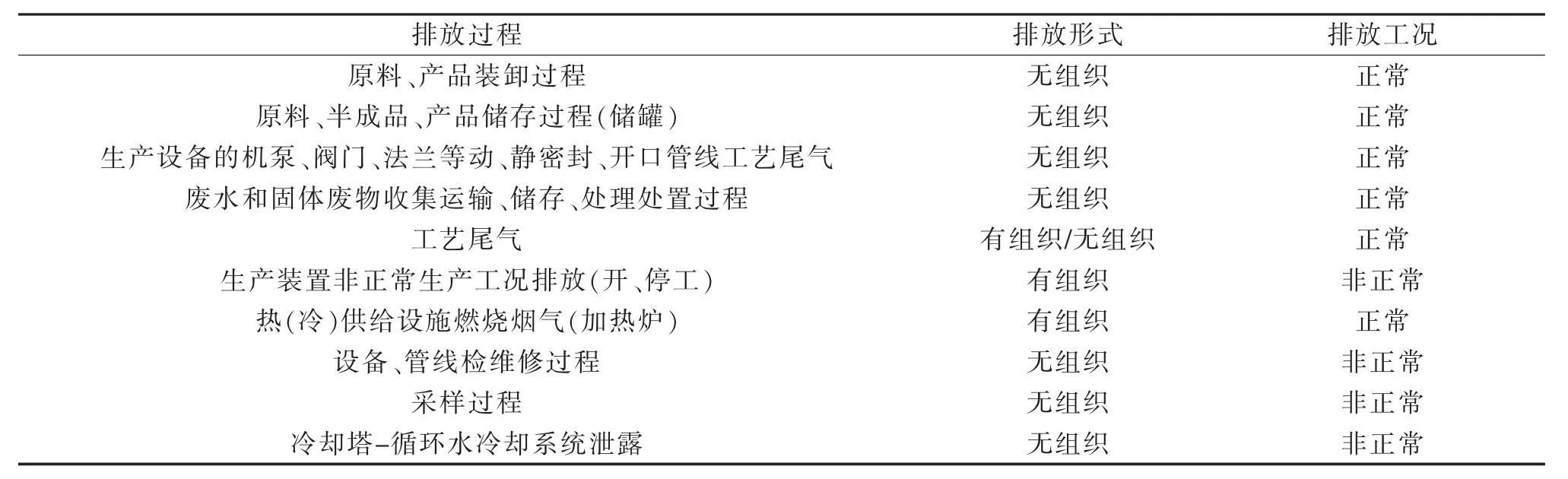

鉴于石油化工具有这些特点,VOCs污染物排放过程多种多样。石油化工企业建立了一套污染源分类解析方法,将污染物的排放过程分为10种,包含了化工生产过程中各种气相污染物的排放,具体分类见表2。

表2 石化企业的污染物排放过程分类[7]

石油化工企业的类型、规模、投产年份以及管理水平等因素对VOCs排放量有很大的影响。炼油厂的VOCs排放主要以无组织排放,其中,生产设备泄漏、储存过程泄漏、装卸过程泄漏、废水和固体废物收集运输储存处理过程中逸散的VOCs分别占全厂 VOCs排放量的30%,30%,15%,15%,其中,非正常工况下排放的VOCs占全厂VOCs排放量的10%,工艺尾气和燃烧烟气排放的VOCs为微量[8]。由此可见,储罐罐顶气的治理在VOCs治理工作中也至关重要。九江石化炼油运行五部目前利用了尾气脱臭设施对罐顶气进行回收处理,取得了较好的效果。

3 尾气脱臭设施的应用

3.1 装置概况

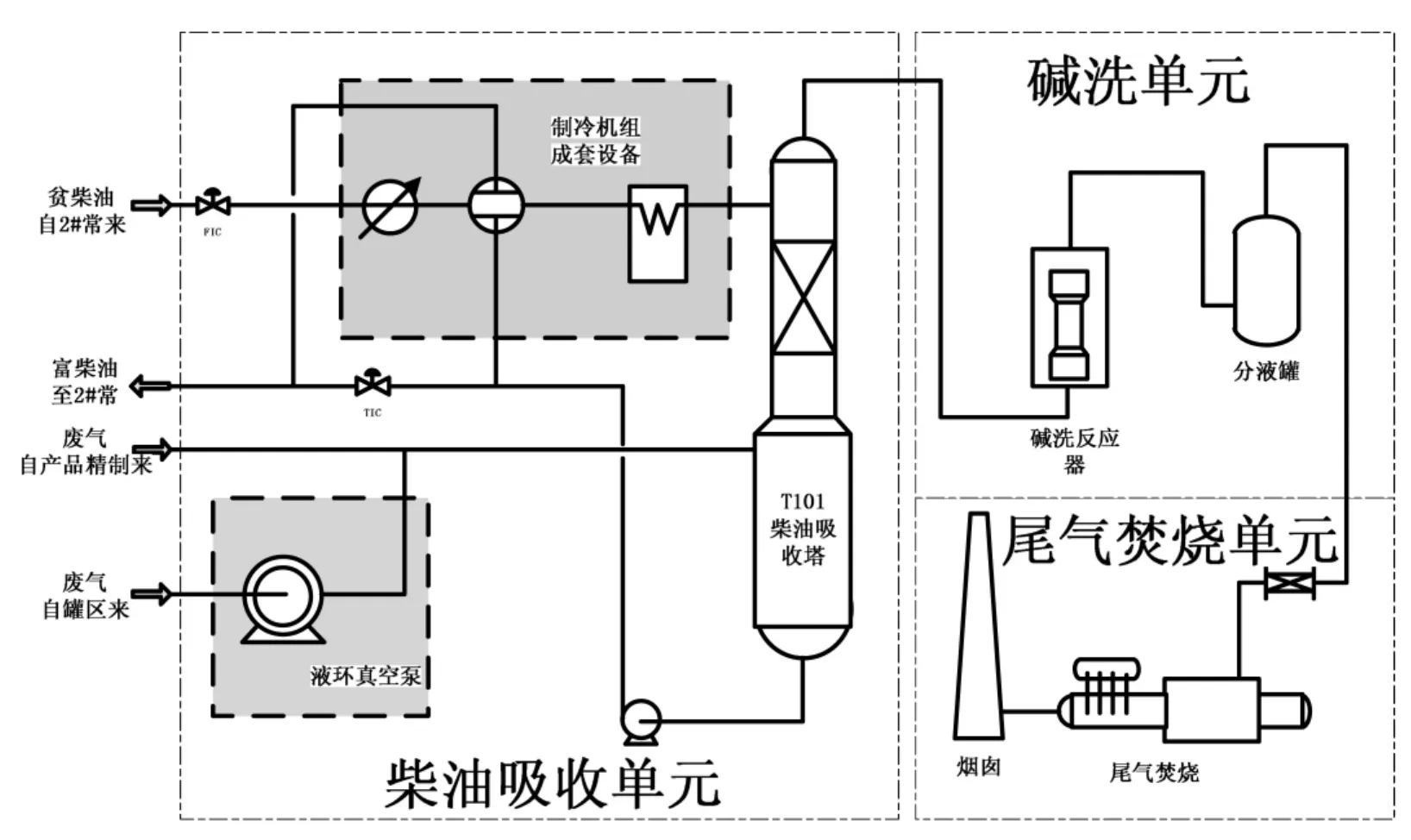

尾气脱臭设施采用抚顺研究院的“低温柴油吸收+碱洗”工艺技术,装置设计处理量为300 m3/h,主要处理酸性水原料罐、减渣罐、地下污油罐和地下酸性水罐等罐顶气和产品精制尾气。2015年10月投用运行,2017年3月利用全厂大检修的机会对尾气脱臭设施流程进行了优化完善,增加了净化气至焚烧炉流程。即尾气脱臭设施在“低温柴油吸收+碱洗”工艺技术基础上增加了“尾气焚烧单元”。进一步降低了排放至大气尾气中非甲烷总烃的含量。

3.2 工艺流程简介

当酸性水罐罐顶气相压力超过设定值500 PaG 时,启动液环压缩机(0258-C-301),经过压缩后,油气压力提高到0.1 MPaG,进入低温柴油吸收塔(0258-T-301),在吸收塔内与5℃~10℃的粗柴油逆流吸收,将油气中95%以上的油气吸收到粗柴油中,并可将油气中的有机硫化物全部吸收净化,被吸收后的尾气进入脱硫反应器0258-R-301,在脱硫反应器内经过碱液吸收脱除硫化氢,最后净化气经分液罐分液后送至硫磺回收装置尾气焚烧炉焚烧排放,经硫磺回收100 m烟囱排放至大气。

吸收塔吸收柴油来自常减压装置的粗柴油,温度≯60℃,吸收柴油流量由流量控制阀FV-11101控制流量15 m3/h,经过贫油预冷器0258-E-301、贫油/富油换热器0258-E-302换热后,进入制冷机组0258-RG-301冷却到5℃~10℃,进入吸收塔进行吸收。吸收后的柴油由富吸收油泵0258-P-301输送,与贫油/富油换热器0258-E-302换热后到界区外柴油管线中。

脱硫反应器0258-R-301内碱液采用10 wt%~30 wt%的氢氧化钠溶液,废碱液由脱硫剂泵0258-P-302送至界区。

3.3 装置运行情况

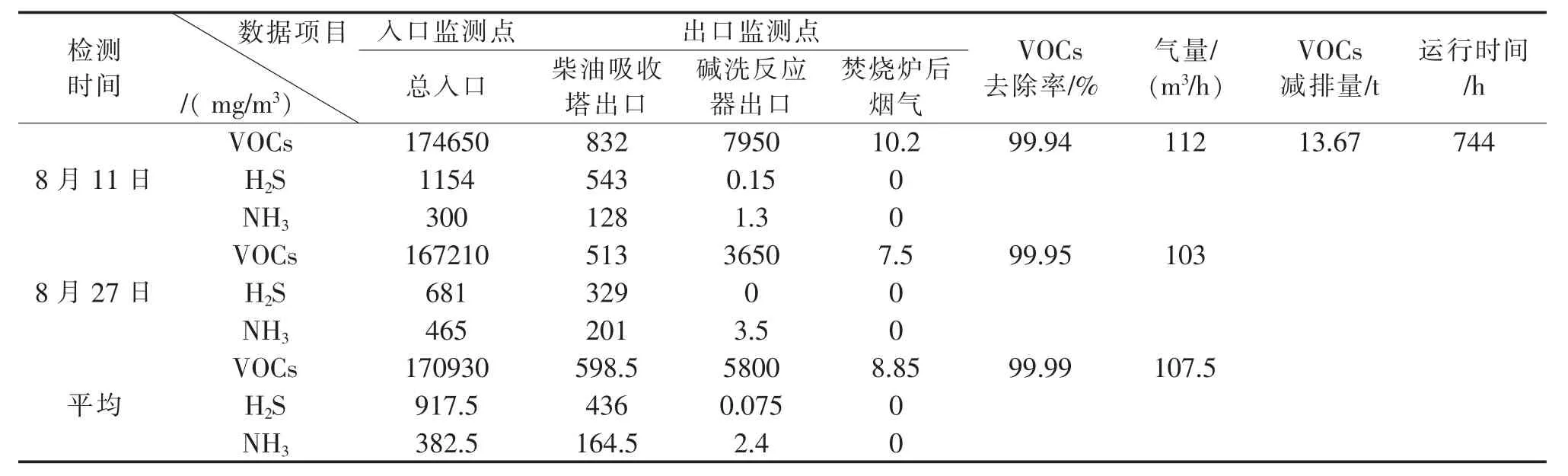

由表3可知:尾气脱臭设施总进口VOCs含量平均值为170930 mg/m3,碱洗反应器出口为 5800 mg/m3,不经过焚烧 VOCs去除率为96.6%,焚烧后烟气VOCs含量为8.85 mg/m3,焚烧后VOCs去除率为99.99%,较焚烧前VOCs去除率提高了3.39%。尾气脱臭设施仅8月份运行一个月就减少VOCs排放量13.67 t。

图1 尾气脱臭设施流程图

表3 2017年8月运行数据

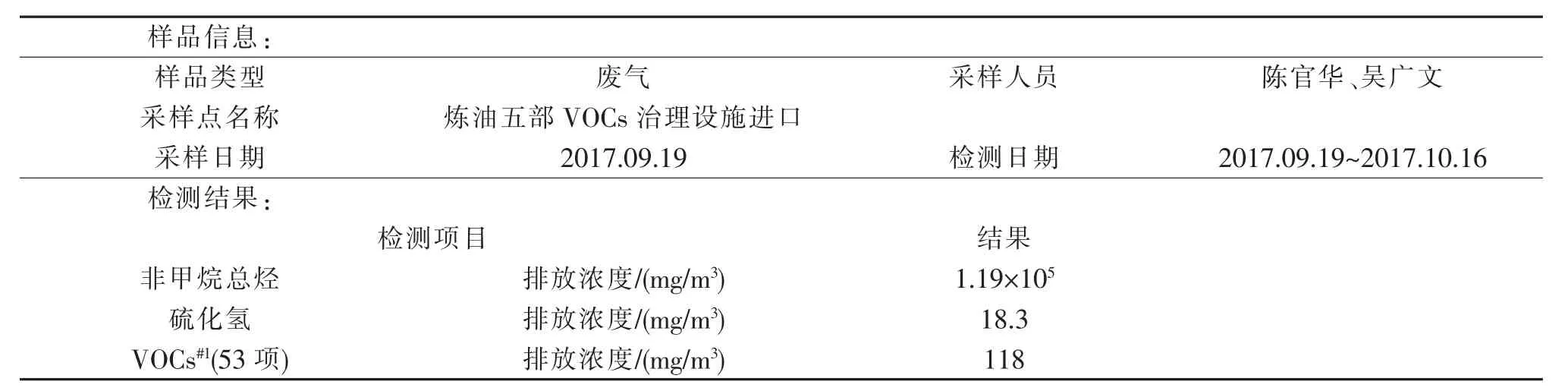

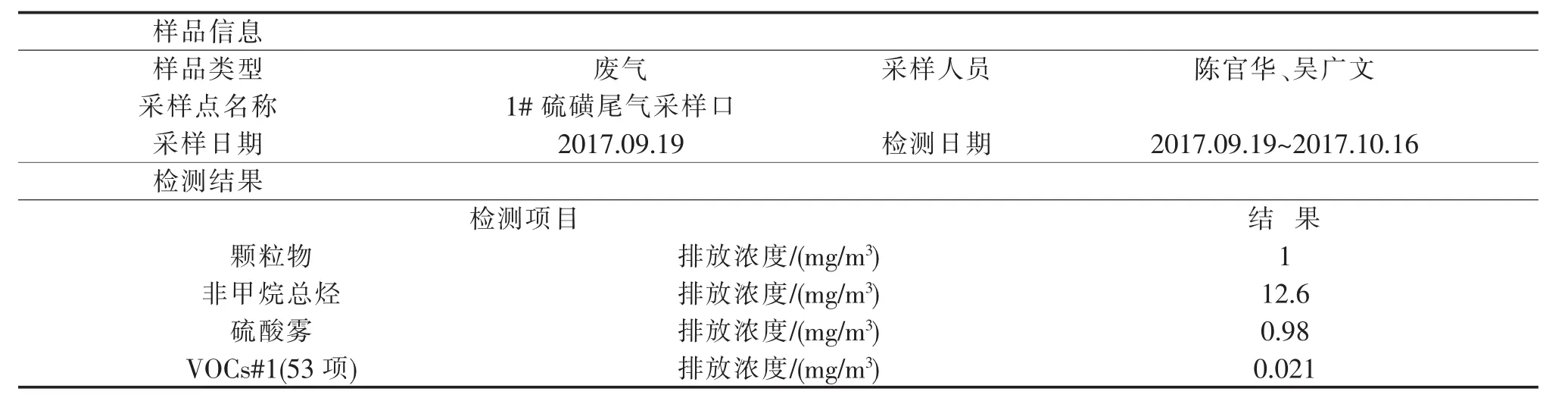

2017年9月19日,九江石化委托第三方检测单位南昌市华测检测认证有限公司对炼油运行五部尾气脱臭设施进行了检测标定,检测数据见表 4~表 6。

表4 2017年9月尾气脱臭设施进口第三方检测数据

由表4、表5可知:尾气脱臭设施总进口非甲烷总烃含量为119000 mg/m3,焚烧后烟气非甲烷总烃含量为8.85 mg/m3,远远低于目前非甲烷总烃<120 mg/m3的指标,焚烧后VOCs去除率也达到了99.99%。

表5 2017年9月尾气脱臭设施出口第三方检测数据

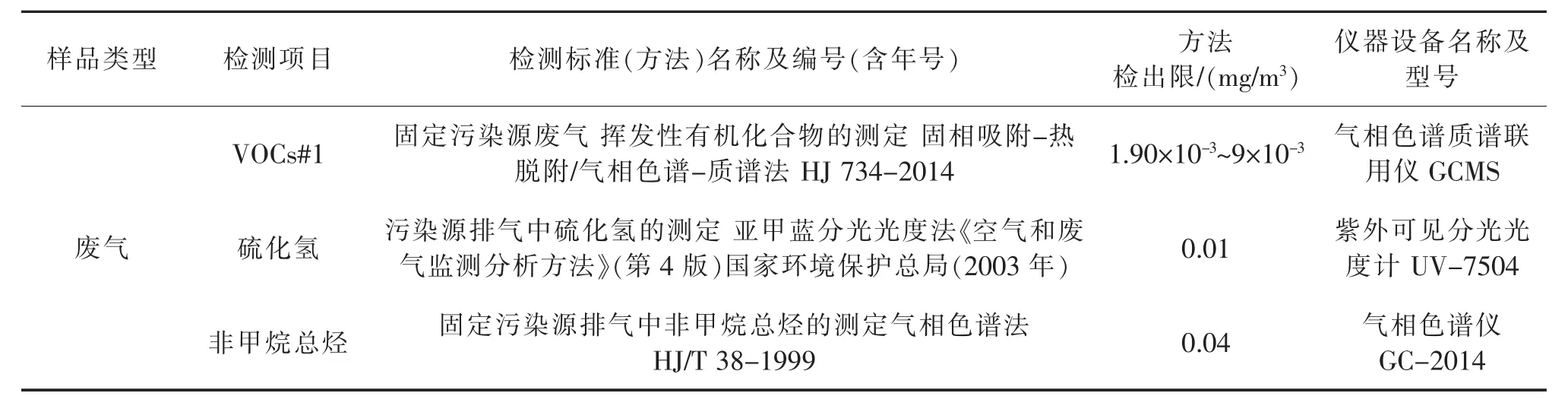

表6 第三方检测测试方法及检出限、仪器设备

4 结论

尾气脱臭设施增设尾气焚烧单元流程后,大大降低了排放气中非甲烷总烃的含量,有效地减少了VOCs的排放。尾气脱臭设施的应用对炼油装置罐顶气的VOCs处理有较为明显的效果。