高模量外掺剂改性机理研究

黄育华 李善强 龚侥斌 李 浩

(广东华路交通科技有限公司1) 广州 510420) (广州大学土木工程学院2) 广州 510006) (赣州市城乡规划设计研究院3) 赣州 341000) (长安大学公路学院4) 西安 710064)

0 引 言

在南方高温地区,车辙病害是导致沥青路面早期破坏的主要原因之一,因其行车安全危害大、使用性能衰减快、养护维修耗费多等影响,一直备受关注.现有研究和实际工程主要是通过级配优化、沥青改性、添加外掺剂[1]等方法来防治车辙病害.

董泽蛟等[2]开展了通过级配优化防治车辙病害的研究,表明其作用十分有限,且随着交通量的大幅增长,该作用越来越弱,必须通过材料和结构一体化设计才能有效治理车辙病害.吴传海[3]开展了南方高温地区车辙病害的调查研究,表明即使上、中面层双层改性后也出现高温车辙破坏.张争奇等[4]研究了添加外掺剂对混合料高温性能改善效果,表明效果明显.李明[5]针对高等级路面中出现的早期破坏提出了高模量外掺剂能大大提高沥青混合料的高温稳定性,减缓车辙结构性病害,延长路面结构的使用寿命的结论.

综上所述,添加高模量外掺剂因具有不影响配合比、经济效益显著、施工方便、改善效果显著等特点可成为目前南方高温地区改善车辙病害的首选方案.而现有研究集中于添加在沥青混合料后性能研究,而对外掺剂加入后沥青胶结料的性能变化研究较少,也忽视了从细观层面对加入外掺剂后沥青混合料的分析.

因此,本文重点开展不同掺量高模量外掺剂对沥青及沥青混合料的改性机理研究,为高模量外掺剂在南方高温地区的应用提供理论支撑和实践指导.

1 试样制备

高模量外掺剂本质是PE/EVA的干法改性应用,一般是以PE/EVA为主材进行针对性加工制备而成,通过沥青改性、弹性恢复,以及集料表面的增黏、加筋、填充等多重作用极大提升沥青混合料的高温稳定性,并保证混合料水稳定性、低温抗裂性处于较佳水平.采用韩国SK70#沥青进行试验,以对比研究不同掺量、温度下添加高模量外掺剂后的沥青胶浆的性能.试验操作遵循文献[6]进行,沥青主要技术指标见表1.

表1 沥青主要技术性质

高模量外掺剂为筑路王RK-300,基本指标见表2.

表2 筑路王RK-300基本指标

/mm/(g·m-3)RK-3001~60.92~0.98

在SK70#沥青中加入筑路王RK-300高模量外掺剂用高速剪切机制备成样.试样制备过程如下.

步骤1将沥青在130~140 ℃恒温箱中融化成液体.

步骤2将RK-300高模量外掺剂缓慢加入130~140 ℃的沥青中,边加边用高速剪切机搅拌,速度2 500~3 500 r/min,保持10~15 min.

步骤35 000~6 000 r/min快速搅拌40 min.

步骤4在150 ℃恒温箱中保温溶胀10~15 min,搅拌后成样,放入环境箱养护待试验.

2 沥青胶结料试验结果分析

2.1 不同掺量下沥青胶结料DSR试验

采用DSR测试沥青胶结料的流变参数,通过复数剪切模量(G*)、相位角(δ)、车辙因子(G*/sinδ)评价沥青胶结料的高温性能.

开展RK-300高模量外掺剂掺量(质量分数)分别为0.2%,0.3%,0.4%,0.5%,0.6%的沥青胶结料在温度64,70,76,82,88 ℃下的G*,δ,G*/sinδ试验研究,以分析高模量外掺剂掺量、温度对沥青胶结料高温流变性能的影响.测试荷载为100 Pa,频率为1.59 Hz(对应角速度为10 rad/s);试样直径为25 mm、厚度为1 mm;试验采用应变控制模式,应变值为12%.

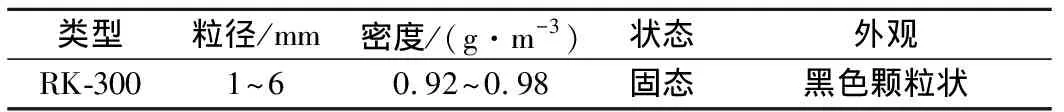

1) 复数剪切模量和相位角分析 复数剪切模量G*是最大切应力和最大切应变的比率,表征材料受重复应力作用时抵抗变形的能力;相位角δ是峰值正应力与峰值切应变的时间滞后,表征材料弹性与黏性成分比例的指标.G*和δ试验结果见图1.

图1 复数剪切模量G*和相位角δ随掺量变化图

由图1a)可知,每种温度下,G*随高模量外掺剂RK-300掺量增大而增大;掺量大于0.3%,G*增速加快.高模量外掺剂的增加显著提高了沥青的高温稳定性.高模量外掺剂的比表面积大,有利于吸收沥青中的轻质组分而在两者界面处形成结构沥青,增加高模量外掺剂掺量,也就是增加了结构沥青比例,增大了沥青胶结料的稠度,胶结料体系内部的黏聚力增强,从而提高了其抵抗高温变形的能力.

由图1b)可知,同一温度下沥青胶结料在掺量较低时δ较大,具有较好的粘性性质;随着掺量的增加,δ逐渐减小,此时沥青胶结料的弹性性质起主要作用.适量的RK-300高模量外掺剂的掺入能有效降低相位角,即试样由黏性状态逐渐转变为弹性状态.

2) 车辙因子分析 美国SHRP战略公路计划[7]将流变参数G*/sinδ定义为车辙因子,表征沥青在重复荷载作用下抵抗永久变形的能力,因此,本节采用车辙因子研究沥青胶结料的高温抗车辙性能.G*/sinδ值越大,表示沥青胶结料的高温抗车辙能力、抗疲劳开裂能力越强.沥青胶结料的G*/sinδ随高模量外掺剂掺量和测试温度的变化见图2.

图2 沥青胶结料G*/sin δ变化图

由图2a)可知,同一温度下,G*/sinδ随高模量外掺剂掺量的增加而增加,这与G*随温度升高而减小的原因一致,尤其当掺量大于0.3%,G*/sinδ增速加快.随着温度的升高,G*/sinδ随高模量外掺剂掺量的变化趋势变缓,88 ℃曲线斜率最小,64 ℃曲线斜率最大.较低温度时,增大高模量外掺剂掺量能显著提高沥青胶结料的高温抗车辙性能.

G*/sinδ随温度变化的速率可用来表征沥青感温性,速率越大,沥青的感温性就越差.由图2b)可知,不同高模量外掺剂掺量沥青胶结料的G*/sinδ均随试验温度的升高逐渐减小,即沥青胶结料的高温抗车辙性能随温度升高而降低.随着高模量外掺剂掺量的增大,沥青胶结料的感温性能变差,增加高模量外掺剂掺量可提高沥青胶结料的高温抗永久变形能力.

2.2 不同掺量下沥青胶结料BBR试验

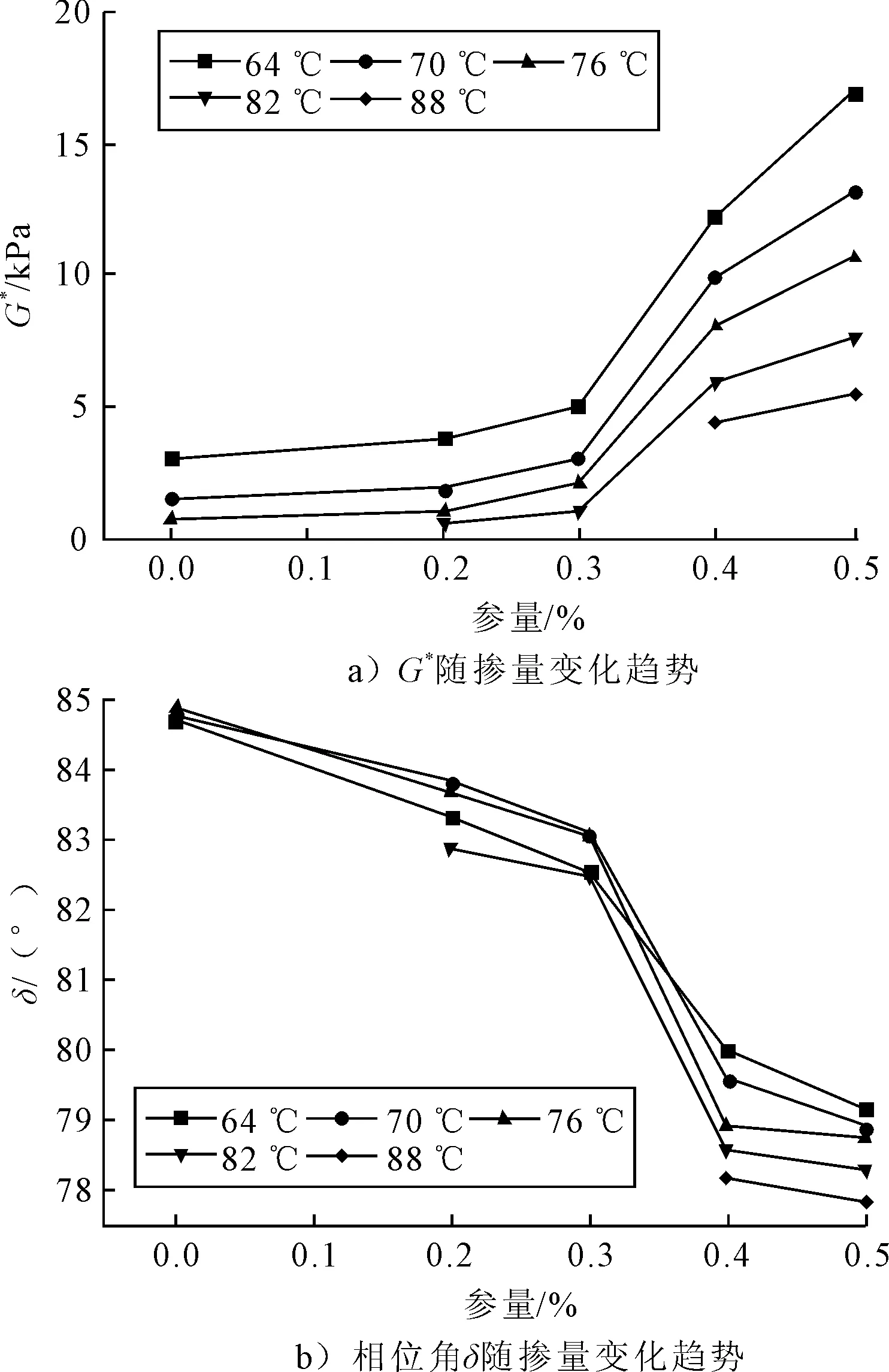

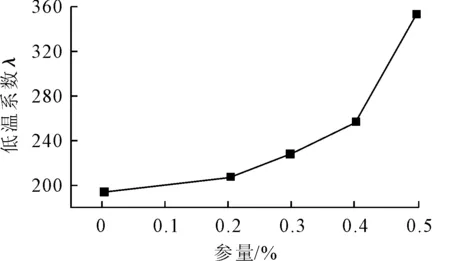

采用BBR试验评价沥青胶浆在低温条件下承受连续荷载作用而不破坏的能力.BBR试验采用加载60 s时不同粉胶比沥青胶浆的蠕变劲度模量(S)和蠕变速率(m)指标研究粉胶比掺量对沥青胶浆低温性能的影响,还定义了低温系数λ=S/m.其中S值越大,沥青越硬,低温抗裂性越差;m越大,沥青的韧性越好,应力松弛能力越好,在低温环境中越不易开裂.

试验测试温度为-10 ℃,测试温度精确至±0.1 ℃.采用沥青样品在加载60 s时测定的蠕变劲度模量(S)、蠕变速率(m),以及低温系数λ=S/m等指标研究不同高模量外掺剂掺量下沥青胶结料的低温流变性能.试验结果见图3~4.

图3 不同掺量下BBR试验结果

图4 不同掺量下沥青胶结料低温系数

由图3~4可知,随着高模量外掺剂掺量的增加,蠕变劲度模量S和低温系数λ逐渐增大,掺量大于0.4%时增速显著;蠕变斜率m逐渐减小,在掺量大于0.4%下降明显.表明高模量外掺剂的加入增大了沥青的刚度,降低了柔韧性,导致沥青胶浆变的硬、脆.随着掺量增加,沥青胶结料越硬,低温抗裂性越差,开裂的风险逐渐升高,且在掺量大于0.4%低温性能显著降低.

因此,针对华南地区的气候特点,为了保证添加高模量外掺剂后沥青胶结料的低温抗裂性良好,高模量外掺剂掺量应小于0.5%.

综合图1~2可知,不同温度下沥青胶结料的高温性能随高模量外掺剂掺量变化的规律是类似的,当高模量外掺剂掺量为0%~0.3%,沥青胶结料高温性平稳上升,两者呈线性关系.当高模量外掺剂掺量大于0.3%时,其高温性能上升明显,因此为了保证沥青胶结料的高温稳定性,建议高模量外掺剂掺量应大于0.3%;综合图3~4可知,随着高模量外掺剂掺量的增加,低温抗裂性越差,在掺量大于0.4%低温性能显著降低,因此,为了保证沥青胶结料具有一定的抗变形能力,高模量外掺剂掺量不能过大,应小于0.5%.

综合以上分析结果,为了保证添加高模量外掺剂的沥青胶结料高、低温性能,建议高模量外掺剂掺量为0.4%.

3 沥青混合料改性机理分析

RK300高模量改性剂在沥青混合料中的作用机理如下.

1) RK300高模量改性剂的基材为加热后具有高流动性的线型高分子量聚合物,结合超分散剂组分,在高温下通过短时间拌和即可达到微米级均匀分散于沥青胶浆中,见图5.沥青本身都是低相对分子质量有机化合物,受压力和高温作用后小分子链极易发生运动,使其本身的抗张强度和模量低,不耐压力和高温作用;改性剂中高分子量聚合物的引入在分散剂组分的作用下,可以与沥青分子链形成高稳定性、高强度的网络结构,限制沥青小分子链的运动,提升沥青的强度和模量,从而大幅提高沥青混合料的模量和高温性能.

2) RK300高模量改性剂含有极性接枝共聚物组分,具有分别可以和沥青相容的主链,同时具有可以和集料结合的极性侧链,从而能够在集料表面和沥青之间形成聚合物链接,增加沥青与集料的粘结性.

图5 RK高模量改性剂在沥青混合料分布SEM图像(拌和10 s)

4 混合料性能验证

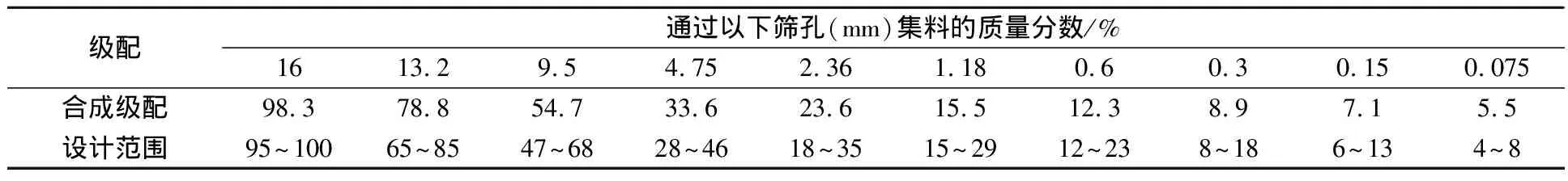

目前国际上公认高温性能评价方法是与现场实际路用性能关联性很高的汉堡车辙试验[8-9].因此本节采用汉堡车辙仪对60 ℃下试件进行车辙试验,混合料采用广东地区常用的GAC-16,级配见表4.

表4 GAC-16沥青混合料合成矿料级配组成

(mm)/%1613.29.54.752.361.180.60.30.150.07598.378.854.733.623.615.512.38.97.15.595~10065~8547~6828~4618~3515~2912~238~186~134~8

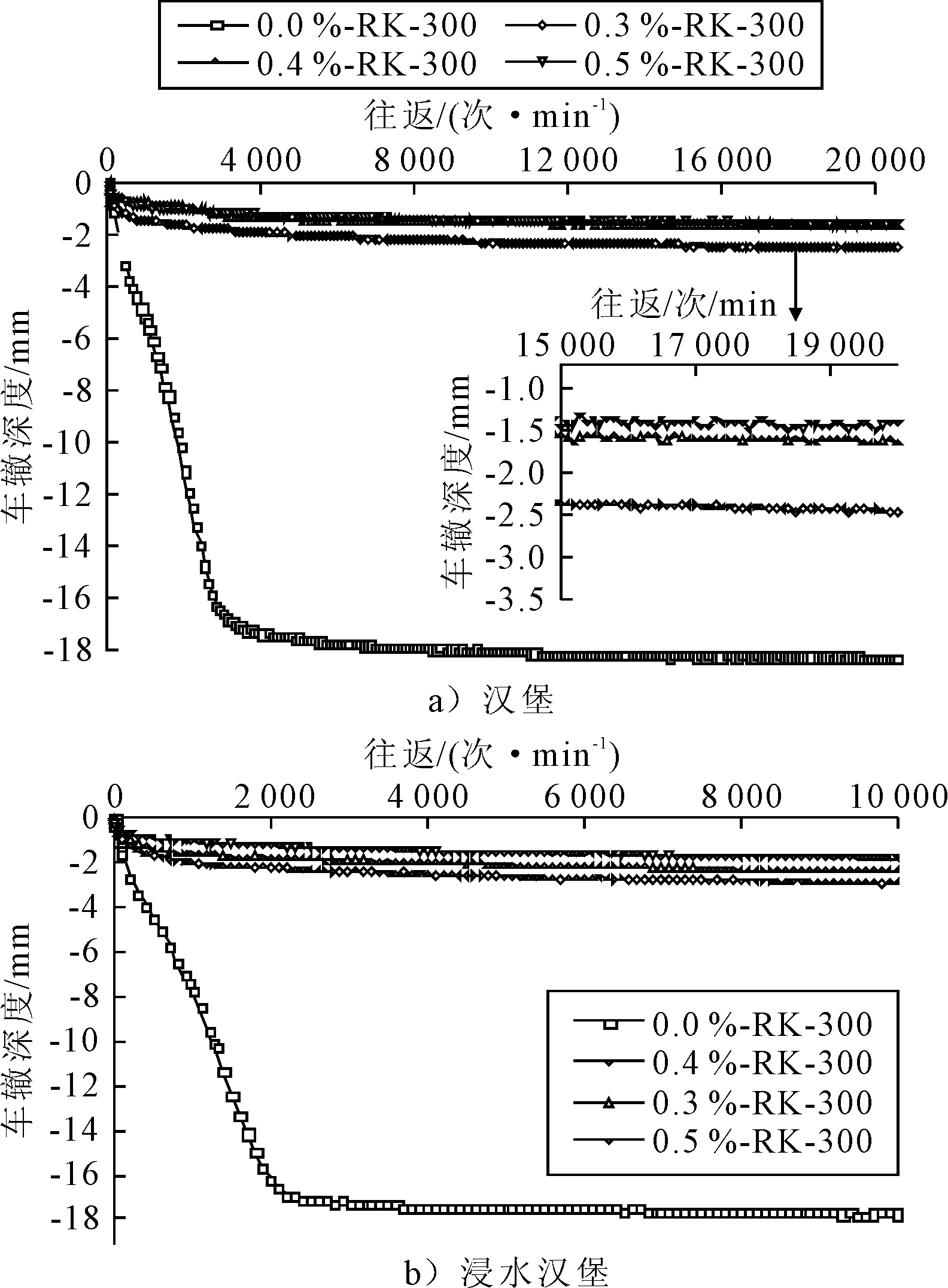

试件成型采用配套的线性揉搓汉堡成型机,试件尺寸为400 mm×300 mm×50 mm,空隙率为(4±0.5)%.通过在47 mm宽的钢轮上施加705 N(0.7 MPa)的力完成对试件的加载,然后钢轮在板块试件上做往复运动.试件加载直至钢轮达到20 000次的往复运动次数或者直到产生20 mm的变形为止.试验结果见图6.

图6 不同掺量60 ℃下汉堡和浸水汉堡车辙试验结果

由图6a)可知,60 ℃试验温度下,添加高模量外掺剂后,车辙深度显著降低,经历20 000个往返后,车辙深度排序为:0.5%<0.4%<0.3%<0.0%.通过比较15 000~20 000次往返后车辙深度可以发现,掺量为0.3%与其他两种掺量车辙深度相差1.0 mm;而掺量为0.4%和0.5%时,两种掺量下车辙深度相差很小,仅相差0.25 mm,并不足以判断最佳掺量.

由图6b)知,浸水试验条件加快车辙深度的产生,经历10 000个往返后,车辙深度排序为:0.5%<0.4%<0.3%<0.0%.发展规律同60 ℃空气浴条件,但三种掺量下车辙深度相差1.0 mm,此时可以明显区分不同掺量下在水-温耦合作用下车辙深度.因此仅靠60 ℃汉堡车辙试验评价添加高模量外掺剂的混合料的抗车辙性能具有一定局限性,建议适当采取更苛刻的试验条件仪准确区别添加高模量外掺剂的沥青混合料高温性能.

因此综合上节沥青胶结料推荐掺量范围可以判断0.4%的高模量外掺剂掺量为该级配的最佳掺量.

5 结 论

1) 随着高模量外掺剂掺量的增加,复数模量G*和车辙因子G*/sinδ随之增大,相位角δ逐渐减小;蠕变劲度模量S和低温系数λ逐渐增大,蠕变斜率m逐渐减小.

2) 为了保证沥青胶结料的高、低温稳定性,建议高模量外掺剂掺量应为0.4%.

3) 外掺剂中高相对分子质量聚合物在分散剂组分的作用下,可以与沥青分子链形成高稳定性、高强度的网络结构,提升沥青的强度和模量,且能够在集料表面和沥青之间形成聚合物链接,增加沥青与集料的黏结性,从而大幅提高沥青混合料的模量和高温性能.

4) 60 ℃汉堡车辙试验表明添加高模量外掺剂后,车辙深度显著降低.综合各因素考虑判断0.4%的高模量外掺剂掺量为该级配的最佳掺量.