管式镀膜自动化设备提升良品率的措施

戎有兰

(中国电子科技集团公司第二研究所,山西 太原 030024)

1 背景

背钝化(PERC)技术是目前光伏行业的主流技术,可有效降低电池片背表面复合率、提升电池片内部光学反射机制等特性。与常规电池片结构相比,PERC电池在晶体硅电池背表面有一层钝化介质层(多为Al2O3)和保护层(多为SixNy),常规电池片铝背场与硅片完全接触,而PERC电池Al背场是通过激光开窗的空洞区域与硅片进行局部接触[1]。预计在2019年PERC电池产能将进一步扩产到100GW。

硅片从原料到电池片需经过制绒-扩散-刻蚀-退火-背钝化-PECVD镀膜-激光消融-丝网印刷-烧结-测试分选等工序。其中PECVD镀膜主要是在硅片表面沉积一层氮化硅减反射膜,以增加入射在硅片上的光的透射,减少反射,氢原子掺杂在氮化硅中附加了氢的钝化作用。本文主要研究了单晶PERC管式镀膜自动化设备提升良品率的措施。在管式镀膜自动化设备中,吸盘印和划伤是影响硅片良品率的两个因素。本文主要通过分析吸盘印和划伤产生的原因,通过改进机械结构,优化机器人路径,提升硅片的良品率。

2 管式镀膜自动化设备的功能介绍

该设备主要是将100片专用篮具中未经镀膜的硅片经上料传输机构、缓存机构存入上料变节距机构中,由机器人驱动真空吸盘将变节距机构中的硅片吸取后放入石墨舟中;待石墨舟进入工艺炉完成PECVD镀膜后,再由真空吸盘将硅片从石墨舟中取出,经下料变节距机构、缓存机构、下料传输机构装入100片专用篮具中,待进行后续工艺。

3 吸盘印

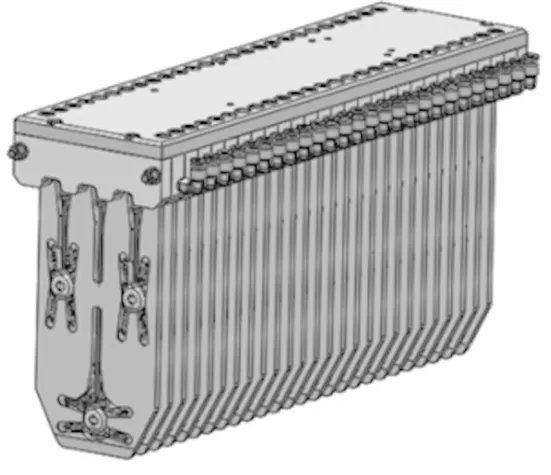

在该设备中,主要靠六轴机器人驱动真空吸盘(图1所示)实现硅片在石墨舟中的装卸。在真空吸盘吸取成组硅片时,若吸嘴与硅片发生相对运动,便会产生吸盘印(图2所示)。真空吸盘由成组的单个吸盘片组成,吸盘片的数量跟石墨舟中成组的舟片数量相对应。每一片单独的吸盘片安装有三个吸嘴,分别靠4个弹簧挂在吸盘片上。吸嘴通过气管与真空发生器连通,靠负压将硅片吸起。其中,吸盘片的结构,弹簧,气管的选择均会导致吸嘴与硅片产生相对运动。

图1 吸盘

图2 吸盘印

◆ 弹簧的选择:弹簧的线径、圈数不同,对吸嘴的作用力也不同。在弹簧直径和总长度不变的情况下,同样的线径,圈数越多,作用力越小;同样的圈数,线径越小,作用力也越小。本设备中对弹簧多次试验和改进,选用外径3 mm,线径0.3 mm,圈数为20圈的拉伸弹簧,材料为不锈钢。

◆ 气管的选择:气管前后两端通过接头将吸嘴和真空发生器连通,由于吸嘴靠四个拉伸弹簧互相平衡挂在吸盘片上,因此气管的材质要选用较软的,太硬的气管容易对吸嘴产生外力,导致三个吸嘴面不在同一个平面上,影响对硅片的吸取。本设备中改进后的气管选用软的透明硅胶材料,内径1 mm,外径2 mm。

◆ 吸盘片的结构:三个吸嘴分别由四个弹簧挂在吸盘片上,结构如图3所示。吸盘片上设置有挡边,挡边的间距为16.41 mm(图3所示),吸嘴的外径为16 mm,则吸嘴的左右活动间隙为0.41 mm。当吸嘴吸取硅片,给石墨舟装卸片时,若硅片碰到舟片上的卡点,弹簧变形较小时,吸嘴与挡边不会碰到,与硅片无相对运动发生。若弹簧变形较大,则挡边将吸嘴挡住,吸嘴会与硅片发生相对运动,此时便会有吸盘印产生。因此,改进后将吸盘片的挡边距离加大到18.61 mm,使吸嘴的活动间隙加大为2.61 mm,则硅片的吸盘印概率大大降低。

图3 吸盘挡边间距

4 划伤

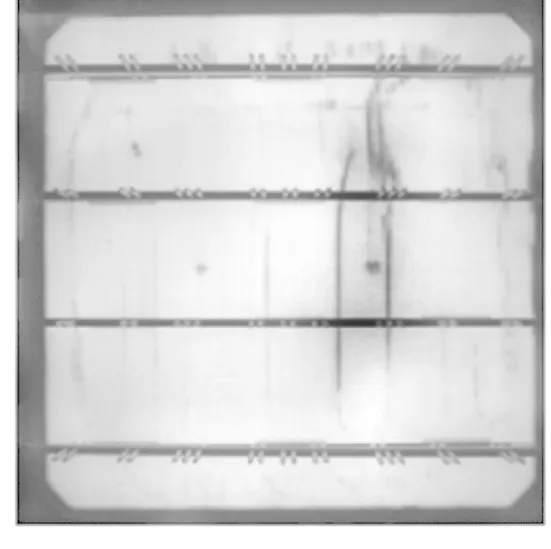

硅片与石墨舟片产生相对运动时,便会发生划伤(图4所示)。产生划伤的因素有石墨舟定位不精确、真空吸盘零件的加工精度及装配精度不够、机器人装卸硅片路径未优化等。

4.1 石墨舟定位不精确

石墨舟类似于一个长方体,前后左右的定位精度必须达到一定的值才能保证每次装片和卸片时,硅片不会与舟片发生摩擦。在石墨舟长度方向上,石墨舟前端设置有固定的定位零件,通过石墨舟末端的气缸将舟向前推靠到定位零件的平面上,完成前后方向的定位;在宽度方向上,两条传输通道的石墨舟共用一个固定的整体焊接机构作为定位零件,该零件的两个定位平面的平面度、平行度以及与安装底面的垂直度公差都小于0.1mm,保证每次真空吸盘装卸片时,硅片不与舟片发生摩擦。

图4 划伤

4.2 真空吸盘零件的加工精度不够

真空吸盘由多个零件螺接而成,每一个零件的加工精度至关重要,它会影响到整个吸盘最终的精度,从而影响硅片划伤的产生。

1) 吸嘴是与硅片直接接触的非金属零件,因此吸附面加工时必须足够光滑平整,不得有毛刺。

2) 吸盘片承载三个吸嘴,由于它的厚度只有4 mm,因此加工时必须采用特殊的装夹方式,保证加工后两个平面的平面度及平行度都小于0.1 mm。

3) 吸盘片底座与吸盘片靠四个螺钉螺接,成组的吸盘片底座又安装到一个安装板上,螺接面的平面度及底座安装面的垂直度要小于0.1 mm。

4)安装板两个面的平面度及平行度都小于0.1 mm。

4.3 真空吸盘的装配精度不够

1) 零件加工好后,要用三坐标测量仪测试每一个零件的精度是否达标。

2) 将吸嘴安装到吸盘片上。

3) 将每个吸盘片安装到底座上,用三坐标测量仪测试吸盘片的平面度与底座面的垂直度是否达标。

4) 将成组的底座螺接到安装板上,把第一组吸盘片作为基准,后续安装每一组时,都要分别测试该组吸盘片与它的前一组及第一组的精度是否达标。

5) 安装好的吸盘要轻拿轻放,不得碰撞,防止影响精度。

4.4 机器人装卸硅片路径未优化

机器人装卸片的路径至关重要,是整个设备的核心,它的优化对吸盘印和划伤的降低起着很大的作用。

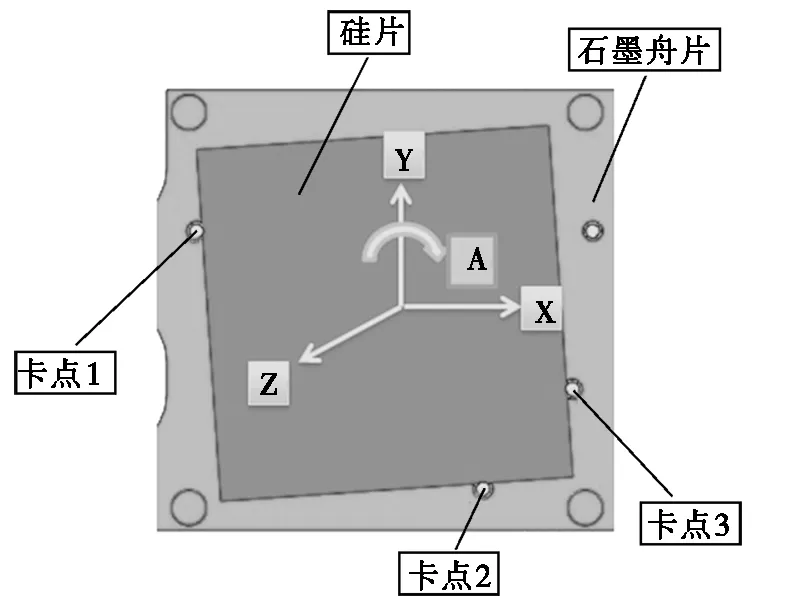

图5 机器人装卸路径

优化后的路径如下:

◆ 装片路径:

1) 真空吸盘吸取硅片后沿着Y负方向向下深入到石墨舟片的间隙内,硅片下边缘距离石墨舟舟叶下边缘约21 mm;

2) 真空吸盘沿着A方向旋转一个小角度,约0.7°~1°;

3) 真空吸盘沿Z负方向贴近石墨舟片,硅片表面距离舟片约为0.1 mm~0.2 mm;

4) 真空吸盘沿A反方向旋转大角度,约3.7°~4°,且沿Y负方向向下5.5 mm;

5) 真空发生器松气,硅片掉落于卡点1,2,3的范围内,完成石墨舟的装片动作。

◆卸片路径:

1) 真空吸盘沿着Y负方向向下深入到石墨舟片的间隙内;

2) 真空吸盘沿着A负方向旋转一个大角度,约3°;

3) 真空吸盘沿Z负方向贴近硅片,开启真空发生器,吸取硅片;

4) 真空吸盘吸着硅片沿Z方向脱离舟片,硅片表面距离舟片距离约0.3 mm;

5) 真空吸盘沿A方向旋转大角度,约3.7°~4°,且沿Y方向向上5.5 mm;

6) 真空吸盘沿Z方向运行约2.5~3mm,再沿A负方向旋转小角度约0.7°~1°;

7) 真空吸盘沿Y方向向上运行,完成石墨舟卸片动作。

5 改进后的良品率对比

设备经机械结构改进,机器人路径优化后,吸盘印和划伤的对比如表1所示。

表1 优化前后良品率对比

从表中可看出,良品率大幅提升,若日产量20万张硅片,A级片和B级片的价格差按0.5元计算,每日可节约大约450元。

6 总结

管式镀膜自动化设备经机械结构改进,机器人路径优化后,硅片的吸盘印和划伤大幅下降,良品率提高,设备的稳定性提升,为客户创造了可观的经济效益。在此基础上,我们将继续研发大产量、高性能的设备。