基于机器视觉的硅片隐裂检测系统的研究

穆星泽,段建国

(中国电子科技集团公司第二研究所,山西 太原 030024)

太阳能电池因其永久性、清洁性和灵活性的特点越来越受到人们的青睐,近年来的太阳能电池行业有着飞速的发展[1]。太阳能电池生产线有多道工艺,大致可归结为表面制绒及酸洗、扩散制结、去磷脂玻璃、等离子刻蚀及酸洗、镀减反射膜、丝网印刷、快速烧结等,而各道工艺都有隐裂硅片的存在,造成碎片。随着太阳能行业的发展,太阳能电池片厂家对良品率的要求与日俱增,迫切要求降低各个工艺段的碎片率。将视觉检测技术应用到太阳能自动化设备中,对降低碎片率有重要意义。隐裂硅片被剔除的越早就越可以降低碎片率,更能节省能源与人力成本。而电池片生产工艺流程中的第一道工艺是制绒,因此对制绒段的隐裂硅片,进行剔除刻不容缓。本文针对制绒段的隐裂硅片,设计了一套在线视觉检测装置。实践表明,本检测装置具有实用效果。

在线视觉检测装置的设计难点在于:在不影响设备产能、稳定性的情况下,能够快速、准确地剔除隐裂硅片。

1 系统流程设计

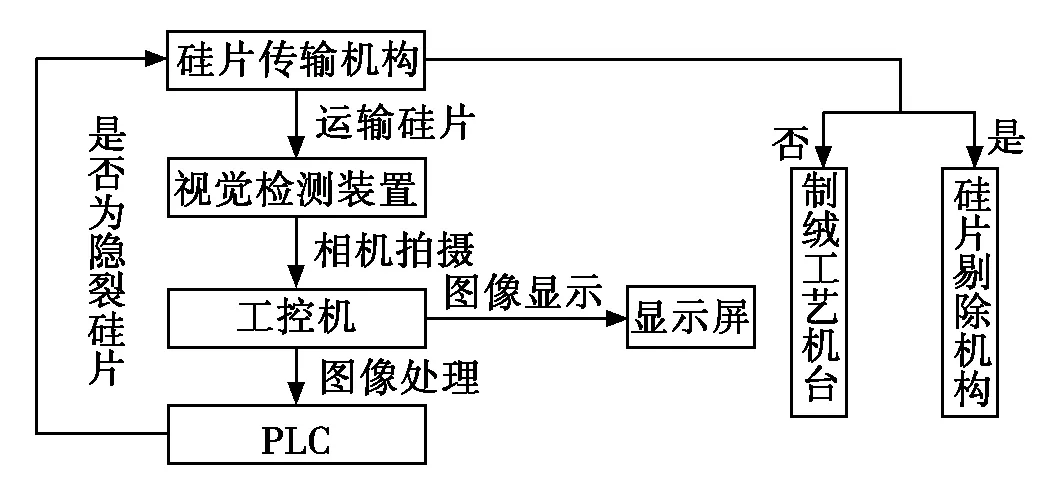

本节主要介绍自动化制绒上料机与视觉检测系统结合的流程设计。设计流程图如图1所示。

图1 系统流程设计

自动化制绒上料机主要由料盒循环机构、硅片升降机构、硅片搬送机构、硅片吹气机构、硅片传送机构、硅片剔除机构等组成[2]。在这里着重分析硅片在硅片传送机构上的运动。

自动化制绒上料机通过硅片升降、吹气及搬送机构将料盒里的硅片放置于硅片传送机构上。当硅片经过视觉检测装置时,相机拍摄图片,并将图像传输至工控机。工控机对图像进行数据处理,将结果显示在显示屏上,并通知PLC。PLC经过判断,若是正常片则通过硅片传送机构将硅片传送至制绒工艺机台;若是隐裂片则将硅片通过硅片剔除机构剔除。

2 视觉检测系统的软硬件设计

2.1 视觉检测系统的硬件设计

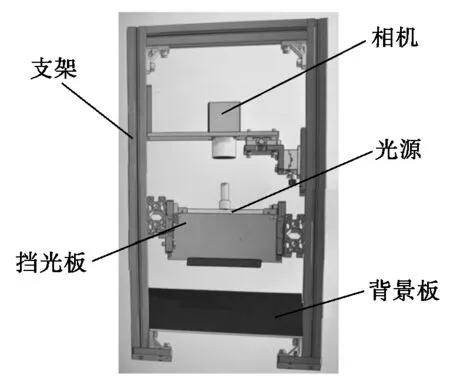

在线视觉检测装置主要由相机、光源、挡光板、背景板、工控机及支架等组成[3]。其硬件设计结构如图2所示。

图2 视觉在线检测硬件结构示意图

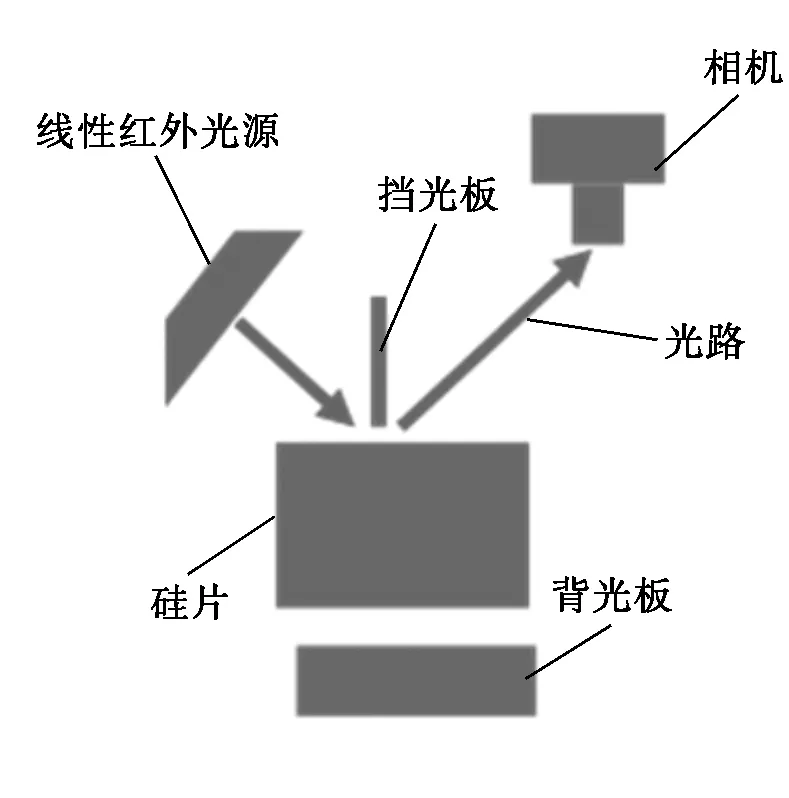

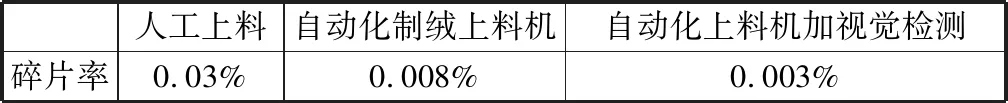

线阵相机可以检测匀速运动的连续物体,正可运用于本系统。线阵相机的两个主要参数为分辨率、行频,共同决定了图像的检测精度。本文选择相机每线像素数HC=16 438像素,最大行频Vmax=40 kHz。硅片的尺寸为L×S=156×156 mm,运行速度V0=424 mm/s。由公式(1)可得检测横向最小隐裂尺寸为Lmin=0.02μm。根据“横向和纵向的分辨率相等”的原则,则由公式(2)可得相机行频为V=21 kHz (1) (2) 选择合适的光源是缺陷检测的主要步骤。光源的频谱特性和光谱特性,亮度分布和视角分布等的差异都会影响检测效果,所以检测隐裂硅片时要选择合适的光源[3]。平行光有很好的方向性和准直性,平行光结合暗场照明,所得图像灰度梯度明显。平行光与缺陷方向垂直时,形成背景亮而缺陷暗的特征,而线性光源可以很好地提供平行光。红外光波长较长,且具有很好的穿透作用,可用于检测物体内部缺陷。因此本文选择线性红外光源。经实践检测红外光源波长为800 nm时,可以得到清晰的隐裂硅片图像。 在线视觉检测系统的光路图如图3所示。线性红外光源,照射在硅片表面,经反射进入相机。为了成像更加清晰,需要增加挡光板和背景板。增加挡光板可以使线性光源照射在硅片表面时,光线更加均匀,明暗对比明显,减少了图像的曝光度。经实践检测,当挡光板距离硅片越近时,相机成像越清楚。为了能够让硅片更好的通过,选择挡光板距离硅片1 mm~2 mm的安装距离。增加背景板,使硅片轮廓与周围环境对比更加清晰,方便从原始图像中,提取硅片图像,减小图像处理难度。 图3 在线视觉检测系统光路图 为了能够准确快速挑选出隐裂硅片,本程序采用分类器的方法。首先需要提取正常硅片的轮廓及其纹理特征,然后用待测硅片的轮廓及其纹理特征与正常硅片的特征进行比较,判断是否为隐裂硅片。硅片的轮廓特征主要包括硅片的尺寸大小、倒角大小和形状等。纹理特征主要包括硅片栅线的宽度、位置及间隔等。具体流程如下: 1) 提取1张正常硅片的轮廓特征,作为模板。 2) 运用A的模板,将20张正常硅片放入分类器中,提取其纹理特征。 3) 运用A模板,将待测硅片放入到分类器中,进行特征匹配。 4) 若特征匹配程度达到一定阈值,则认为是正常硅片,否则为隐裂硅片。 为了不影响设备产能,同时降低开发成本,实现数据处理的实时有效性,本程序选用双线程工作方式。一个线程用来采集图像,即获取相机生成的待测硅片的原始图像;一个线程用于数据处理,即判断待测硅片是否为隐裂硅片,并将处理结果发送至PLC,PLC对待测硅片进行相应的处理。若是正常硅片则进入工艺机台,否则被硅片剔除机构剔除。 如图4所示,即为工业现场在线视觉检测系统的机械硬件实现。图5为检测出的隐裂硅片,框内部分为检测出的隐裂硅片特征。经统计每班次可以剔除近200张隐裂硅片,准确率高达90%。 图4 在线视觉检测系统 图5 隐裂硅片 各个投料方式的整线碎片率如表1所示。 表1 整线碎片率 各个投料方式的制绒段碎片率如表2所示。 数据表明,自动化设备取代人工上片,可以大大降低碎片率,而加入在线检测装置后进一步降低了碎片率。 表2 制绒段碎片率 针对太阳能电池行业制绒段的隐裂硅片,根据硅片特征及其运动环境,设计了视觉检测装置的硬件,采用分类器的方法开发了视觉检测装置的软件,实现了视觉检测功能。通过工业现场应用表明,在制绒段采用自动化制绒上料机与视觉检测系统结合的方式,可以大大减小整线的碎片率。

2.2 在线视觉检测软件流程设计

3 在线视觉检测工业现场实现

4 小结