平衡式安全阀波纹管开裂原因分析

隋广洲1,莫烨强1,陈资武,于 洋

(1.岭南师范学院,湛江 524048;2.沈阳中科韦尔腐蚀控制技术有限公司,沈阳 110000)

石油化工企业静设备的失效一直是制约石化行业长周期发展的棘手问题。通过分析石化企业静设备的失效现状和维修手段,并借鉴动设备常用检测维修技术,综合设备状态检测维修案例,构建出适合石化企业静设备的状态检测维修系统[1]。在维修方案决策方面,利用之前的损伤状态、损伤诊断和风险结果作为维修和再设计的决策依据,以实现静设备维修在安全性和经济性的统一作为优化目标,进行维修策略的优化[2-7]。

波纹管平衡式安全阀在工艺介质和安全阀阀盖之间装有波纹管。当阀盖与大气连通时,波纹管能防止背压作用于弹簧而使得安全阀不能打开,及防止阀内弹簧等受到外部介质的腐蚀[8]。在实际运行中,常出现由于氯离子腐蚀导致不锈钢波纹管开裂失效事件,失效特征为出现蜘蛛网状的脆性开裂[9-13]。

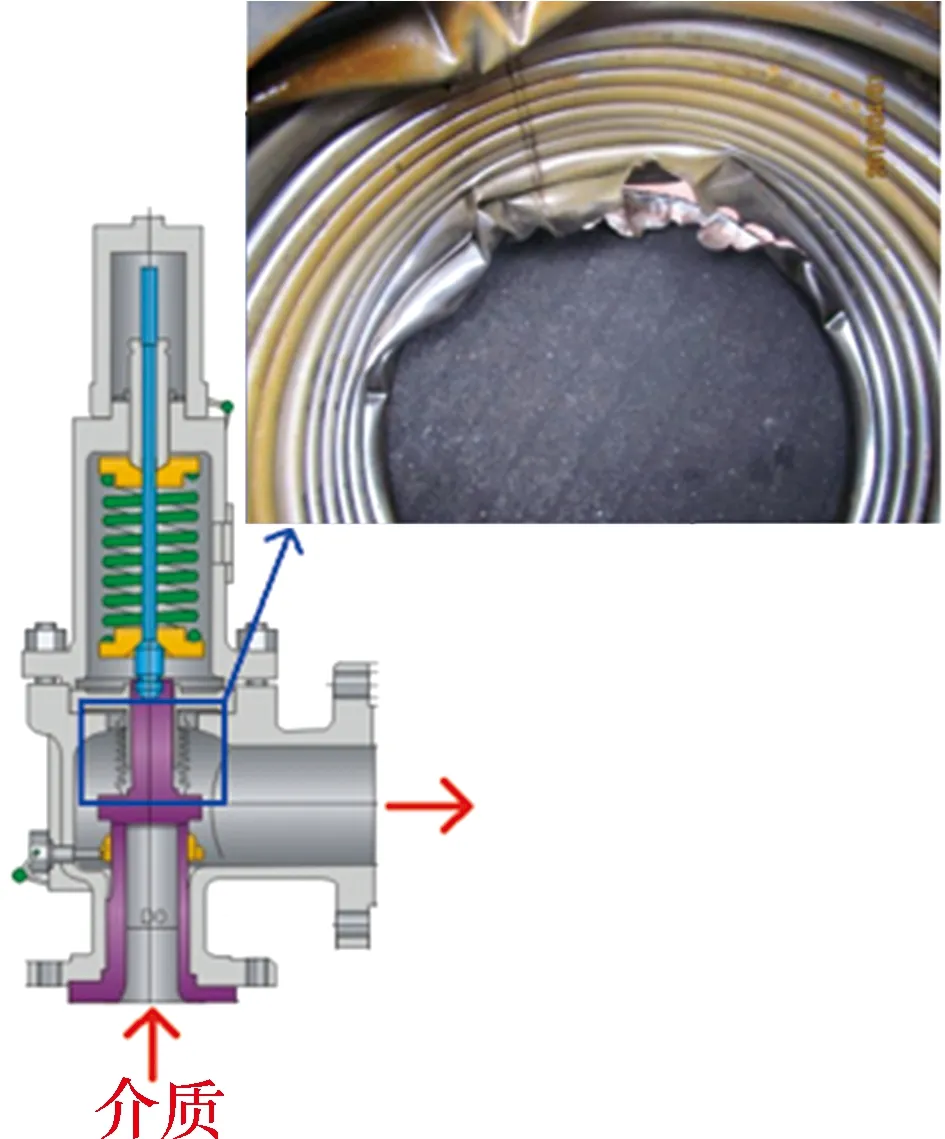

某炼厂安全阀在使用约1 a时,发现阀内波纹管破裂,见图1。该波纹管材质为316奥氏体不锈钢,接触介质为高温蒸汽,公称直径250 mm,设计压力0.43 MPa,稳定压力0.43 MPa,设计温度300 ℃。该安全阀经常开启,波纹管损坏时,安全阀处于关闭状态,安全阀排气孔没有堵塞。安全阀出口侧可能有不稳定背压存在。在波纹管破裂期间,安全阀没有颤振和异常声响发生。

本工作对失效波纹管进行了理化检验,分析了波纹管出现开裂失效的原因,希望为静设备的安全诊断提供参考。

1 理化检验及结果

1.1 宏观分析

波纹管由两层不锈钢薄片构成,薄片厚度为0.2 mm 左右。整个波纹管呈现金属光泽,波纹管开裂部位变形严重,呈撕裂状,波纹管裂口中间部位张口较大,裂纹沿环向扩展,见图2。

图1 安全阀结构示意图及波纹管位置Fig.1 Schematic of safety valve structure and position of corrugated pipe

图2 波纹管失效部位Fig.2 Failed part of corrugated pipe

1.2 断口分析

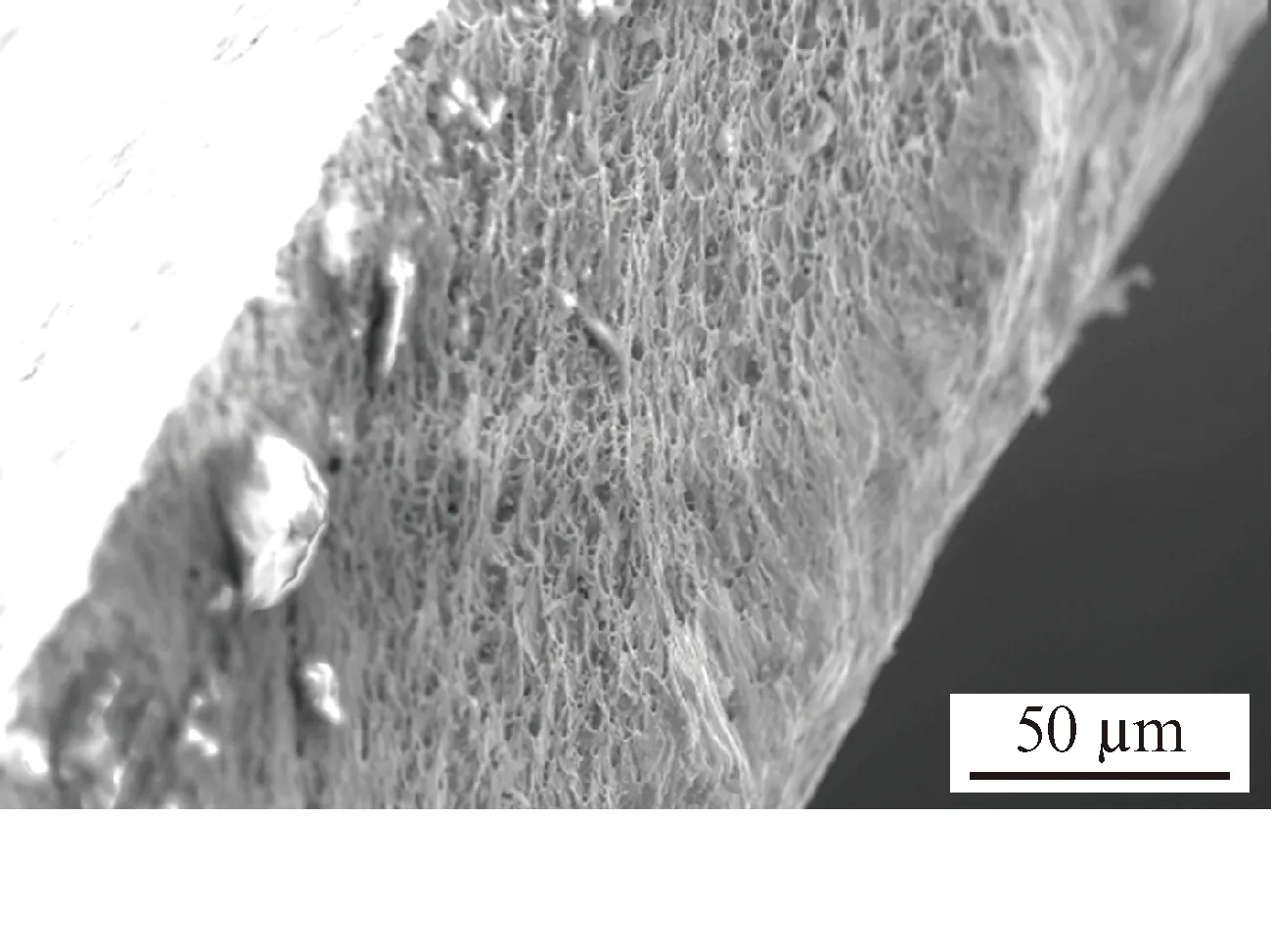

由图3可见:除了断口新旧程度不同外,失效波纹管断口的断裂方向也不相同,有的由内向外,有的由外向内,但其形态基本相同;而且,在断裂方向变换处有明显的转换点存在。

图3 波纹管断口形貌Fig.3 Fracture morphology of corrugated pipe

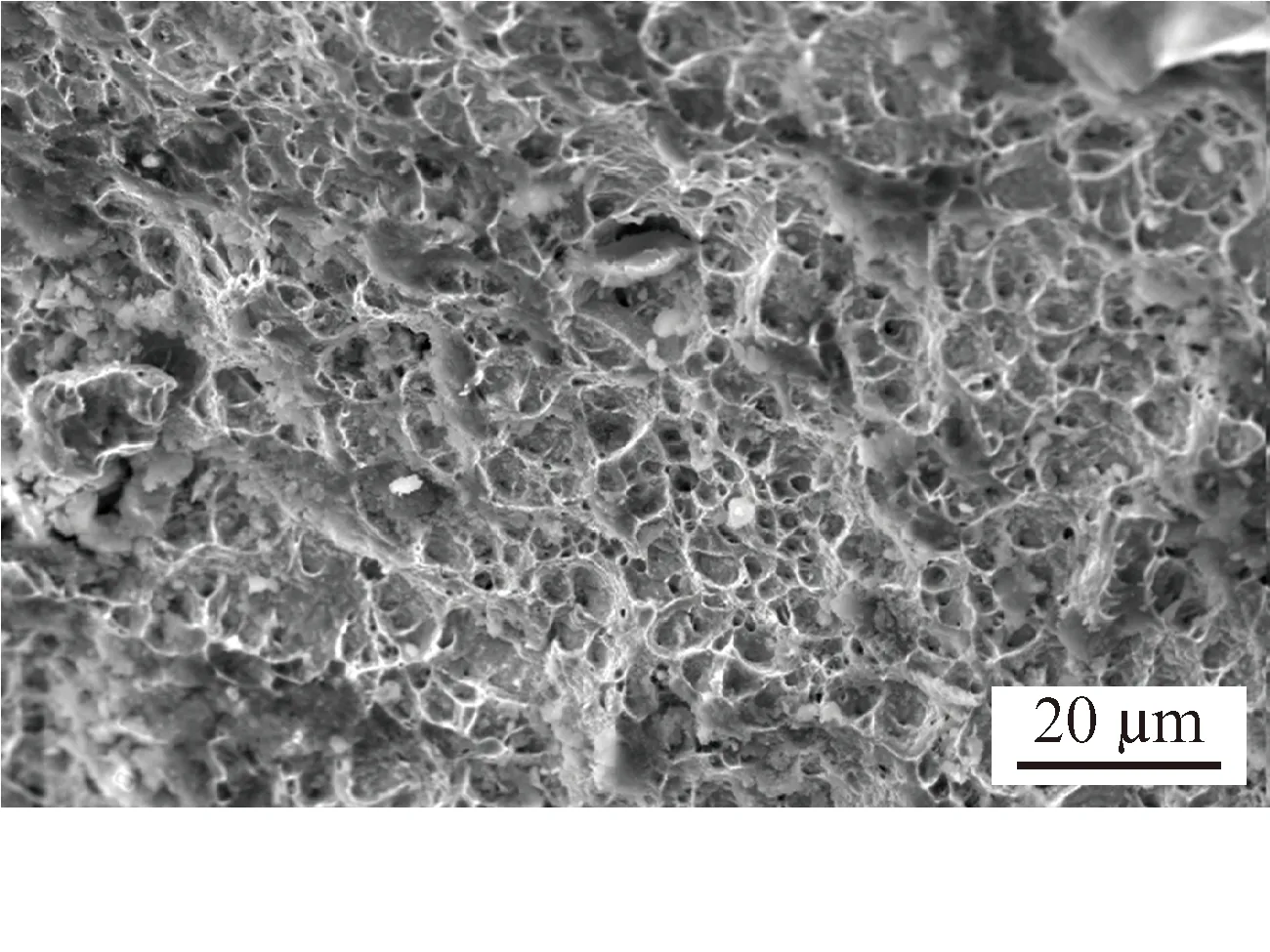

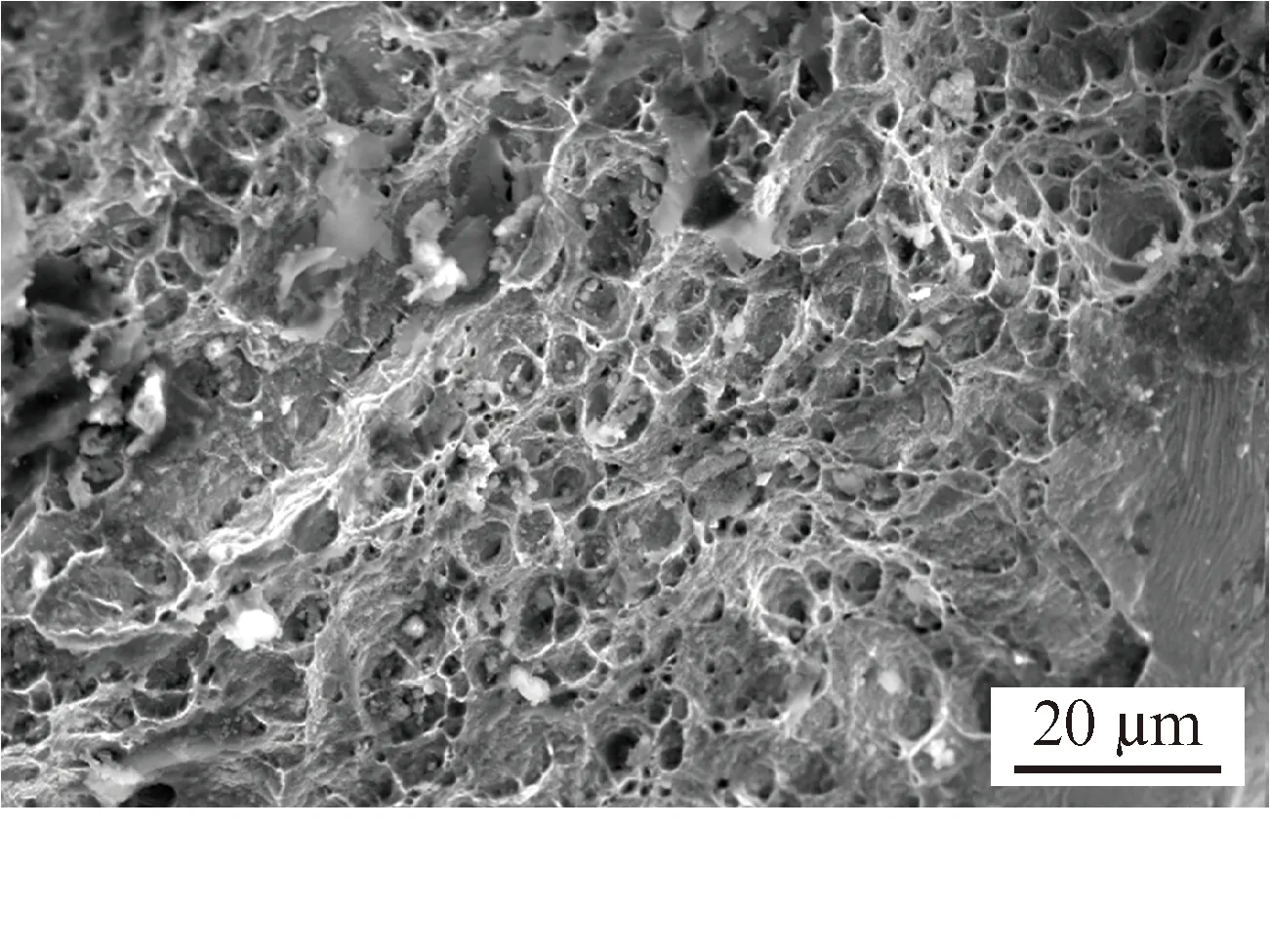

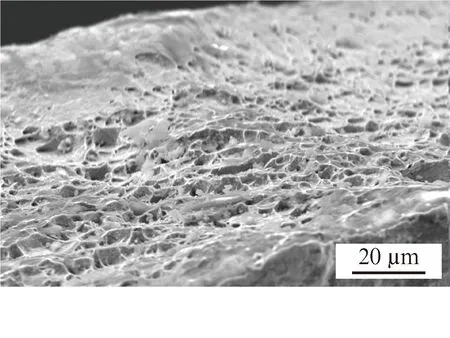

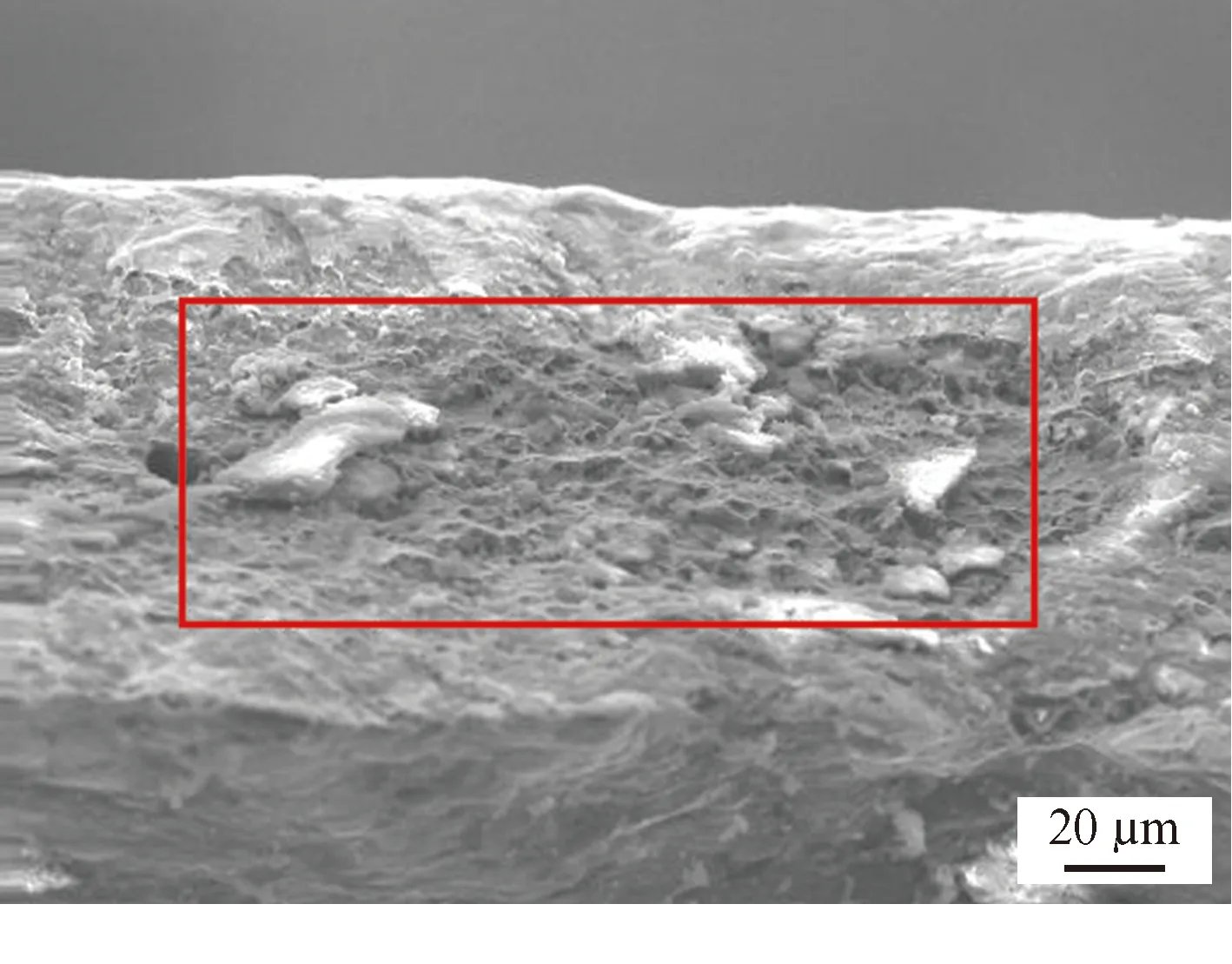

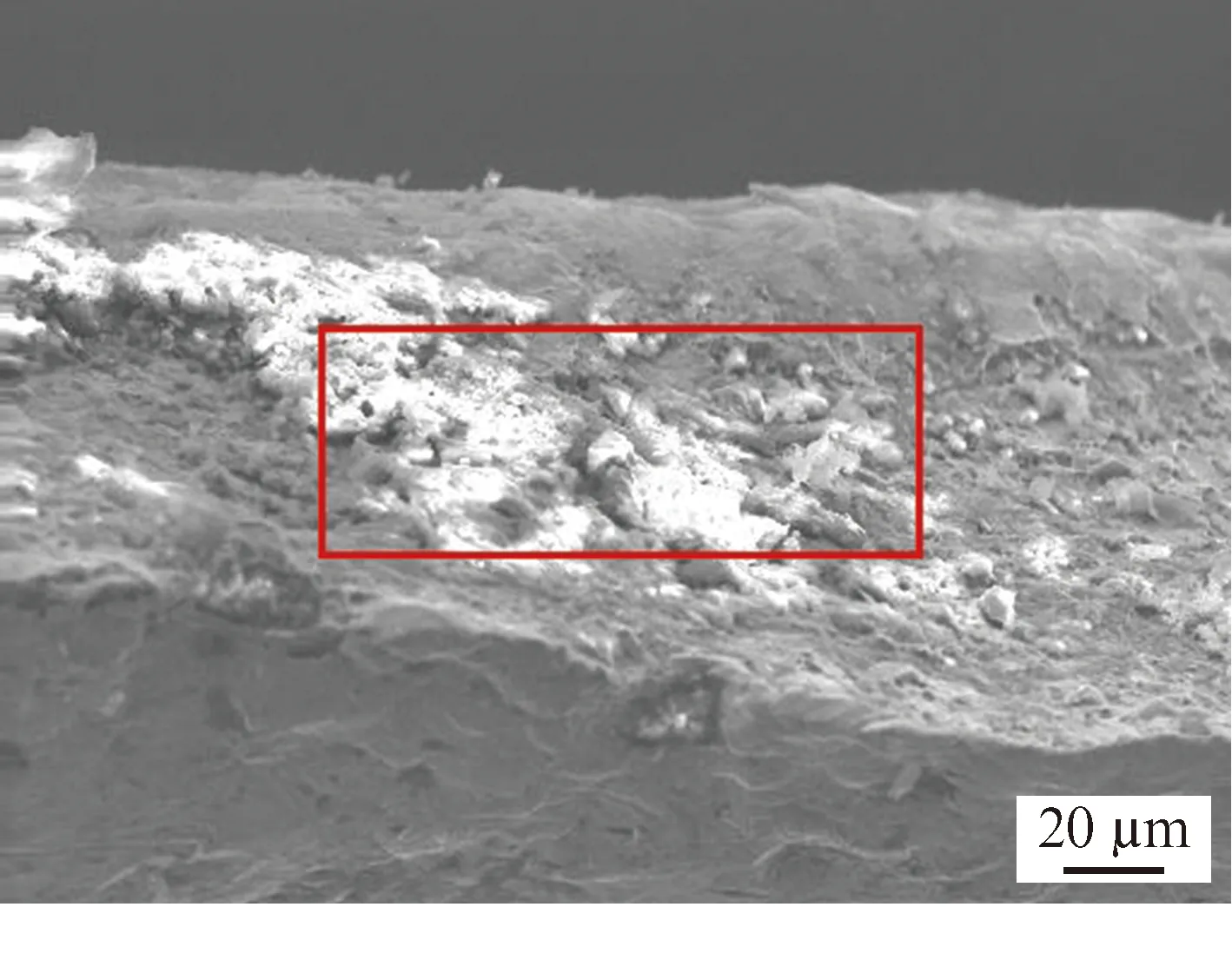

破裂张口最大处通常为波纹管最先开裂处或裂纹源处,故从该处取样,在扫描电镜下观察分析其断口微观形貌,结果见图4。波纹管断口微观形貌表明:断口由明显拉长的抛物线形韧窝组成,波纹管断口局部覆盖有较厚的腐蚀产物,见图4(b)。

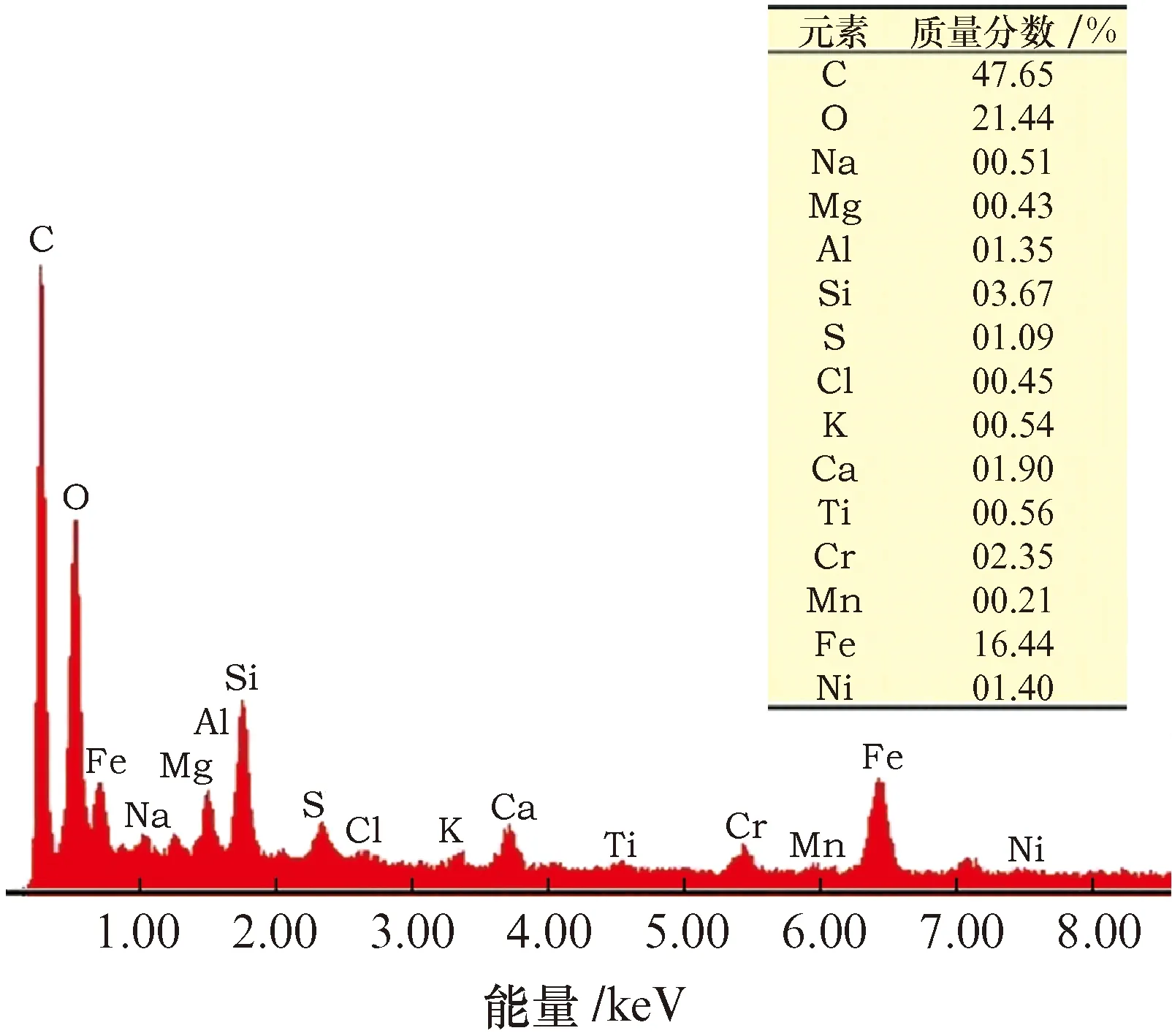

对断口腐蚀产物进行能谱分析,结果表明,断口表面由多种元素存在,其中Fe、Cr、Ni等为波纹管母材组成元素,Cl、S、O等为来自环境中的腐蚀性介质,如图5和图6所示。且在该位置断口形貌上,未见奥氏体不锈钢应力腐蚀破坏的典型特征,也未发现明显的疲劳断裂源形态,断口仍主要由抛物线形韧窝组成。

(a) 位置A

(b) 位置 B

(c) 位置C

(d) 位置 D

(e) 位置E图4 波纹管断口不同位置的微观形貌Fig.4 Micro morphology of different positions on fracture of corrugated pipe

(a) 分析位置

(b) 分析结果图5 断口腐蚀产物EDS分析位置和结果(位置D)Fig.5 EDS analysis position (a)and results (b)of corrosion products on fracture (position D)

(a) 分析位置

(b) 分析结果图6 断口腐蚀产物EDS分析位置和结果(位置E)Fig.6 EDS analysis position (a)and results (b)of corrosion products on fracture (position E)

1.3 金相分析

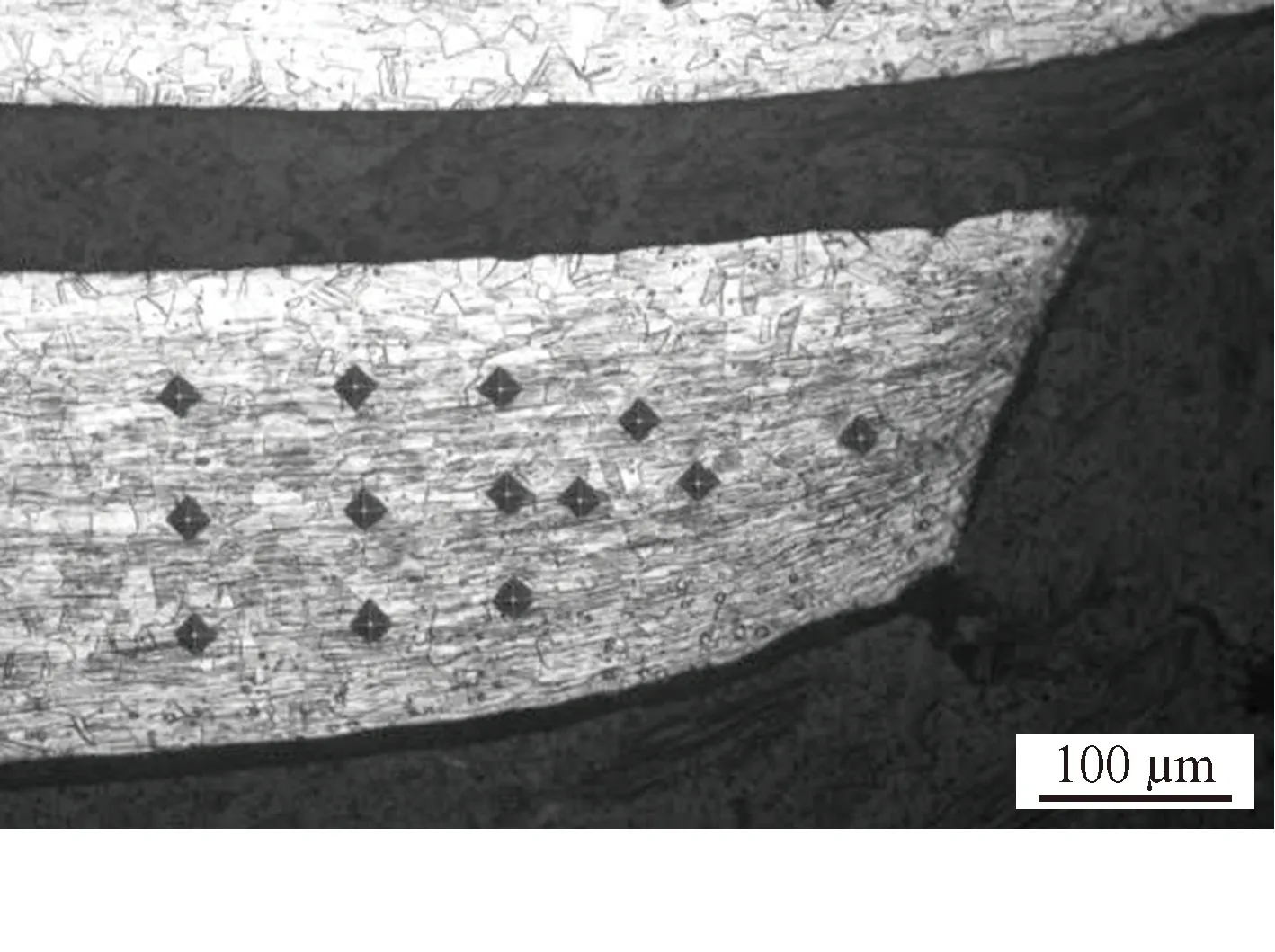

在波纹管断口处取金相试样,经预磨、抛光、10%草酸溶液腐蚀后,观察其显微组织,并用HX-1型显微硬度计测试波纹管的硬度。

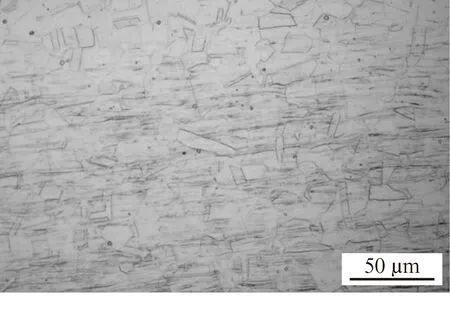

由图7可见:波纹管两层不锈钢均为相同的固溶态奥氏体组织,由于波纹管成型时采用冷加工方式,故在奥氏体上有很多的变形滑移线;断口发生缩颈处,奥氏体上的变形滑移线更加密集。

图7 波纹管断口处显微组织Fig.7 Microstructure of the fracture of corrugated pipe

硬度测试测试点位置如图8所示。结果表明,波纹管两层硬度值基本相同,为323~332 HB。

图8 波纹管断口处硬度测试位置Fig.8 Postions of hardness test at the fracture of corrugated pipe

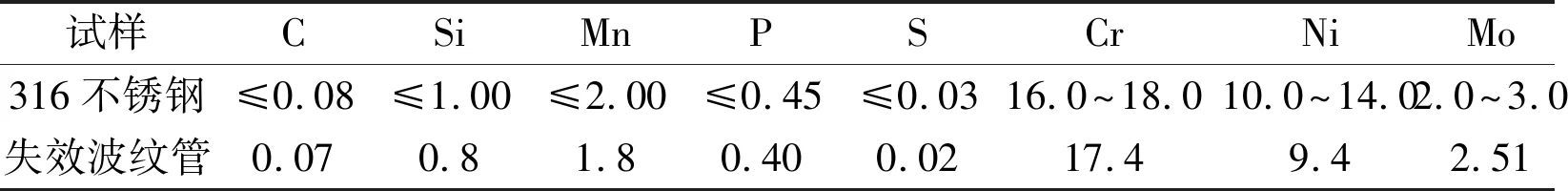

1.4 波纹管材质分析

波纹管材质为奥氏体不锈钢,用扫描电镜附带的能谱仪分析其化学成分,并与316不锈钢的化学成分进行比较,结果见表1。分析对比结果表明,该波纹管材料中含有Cr、Ni、Mo等元素,符合316不锈钢的成分标准。

表1 失效波纹管的化学成分(质量分数)Tab.1 Chemical composition of failed corrugated pipe (mass fraction) %

2 分析与讨论

由波纹管破损失效形貌可见,波纹管开裂处发生了较大的变形,表现为由外向内的撕裂失效。断口微观分析确认,虽然断口上有Cl、S、O等腐蚀性元素存在,但在断口分析和金相分析中未见有应力腐蚀破坏的特征,也未见有明显的疲劳破坏(腐蚀疲劳)迹象,波纹管破裂形式表现为受外力而过载的韧性断裂。

由于安全阀波纹管破裂时,安全阀是闭合的,这表明导致波纹管破裂的外力不是来自于安全阀的入口端。从安全阀的结构来看,即使安全阀是开启的,来自安全阀入口端的介质压力对波纹管的影响作用也不会太大,因为一旦安全阀控制的系统超压,安全阀就会开启使介质立刻从安全阀出口流出,此时系统压力就会降下来,安全阀重新闭合。而在安全阀的出口端,波纹管直接与有背压的容器管线系统连接,该系统中的某些介质可以对波纹管产生腐蚀破坏,温度、压力变化产生的颤振也可能对波纹管产生失效破坏[14-16]。所以,波纹管失效的主要原因是由于在安全阀出口端出现压力异常,即有一个很大的载荷外力作用于波纹管,超过其自身的强度极限,造成其过载破裂失效。

3 结论及建议

(1)失效波纹管材质为316不锈钢;其金相组织为带有冷加工变形滑移线的固溶态奥氏体组织;其硬度为323~332 HB。根据波纹管破损失效形貌可知,波纹管断口处出现了由外向内变形并撕裂。

(2)断口腐蚀产物中虽然存在Cl、S、O等腐蚀性元素,但在断口分析和金相分析中未见有应力腐蚀破坏的特征,也未见有明显的疲劳破坏(腐蚀疲劳)迹象。

(3)波纹管撕裂失效的主要原因为波纹管在安全阀出口端受到外力作用过载而导致的韧性断裂。

建议严格按照相关标准使用此类安全阀,并定期进行检测维护。