SDB80型地铁车辆轴箱轴承压装问题分析

李茂原

摘 要:对SDB80型地铁车辆轴箱轴承压装划伤问题、压装曲线跳吨进行分析,根据摩擦润滑、摩擦振动理论和实践经验,提出解决问题的措施。

关键词:轴箱轴承;压装;跳吨;划伤;分析

中图分类号:TB 文献标识码:A doi:10.19311/j.cnki.1672-3198.2019.17.095

1 引言

中车四方股份公司设计的SDB80型地铁车辆应用于多个城市轨道交通项目,车辆轴箱轴承采用压装的方式组装。在车辆架、大修轴承检修退卸过程中,发现少数轴承、车轴存在划伤问题。以往轴箱轴承的压装使用移动式压力机,压装力从压力表上读取,压装过程力不能实时记录,难以提前发现压装潜在质量问题。2016年开始,公司采用能实时记录压装力并绘制压力曲线的压力机压装,通过研究压力曲线,发现部分轴承压装过程中压力曲线上升异常及压力曲线存在压力波动(跳吨)问题。其中压装力上升异常的轴承退卸后,车轴、轴承易存在划伤问题,划伤严重的车轴及轴承不能修复导致产品报废,压力波动(跳吨)导致产品组装合格率降低,造成返工。因此,研究解决轴承压装压力上升异常、跳吨问题对于降低轴承退卸划伤率、提高轴箱轴承压装合格率有重要意义。

2 轴箱轴承压装简介

轴箱轴承压装过程为:清洁车轴轴颈并在距轴端60mm的范围内涂抹二硫化钼润滑剂,利用车轴端部三个螺孔及中心孔在车轴端部定位组装轴端引导工装,将轴承预组到轴端引导工装上,然后用压力机推动组装套圈将轴承压入到车轴上(见图1)。压装设备有移动式压力机和固定式压力机两种:移动式压力机可以自由移动,压装时通过压力表读取压力值,压装时一次只能压装车轴的一端;固定式压力机不能移动,具备实时显示、记录压力功能,压装时车轴两端可以同时压装。

3 存在问题

通过对固定式压力机轴箱轴承压力曲线进行分析,压装过程主要存在以下问题。

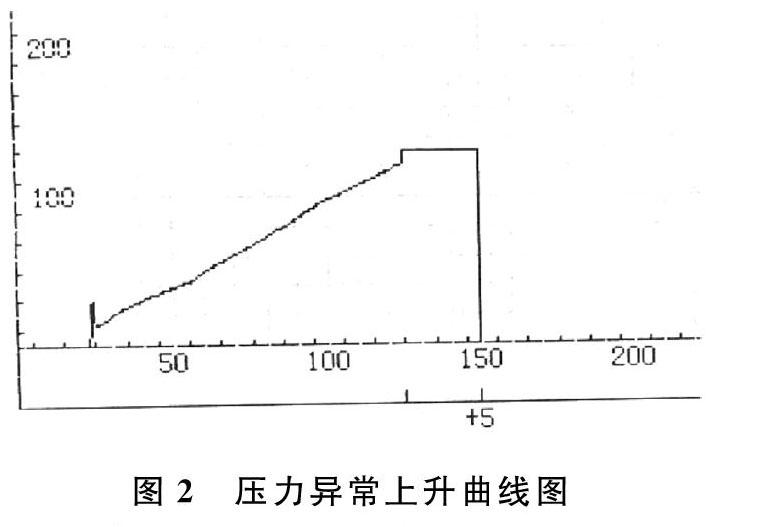

(1)压装力上升异常(见图2),退卸后,车轴及轴承易出现划伤,个别车轴、轴承划伤严重,不能继续使用。

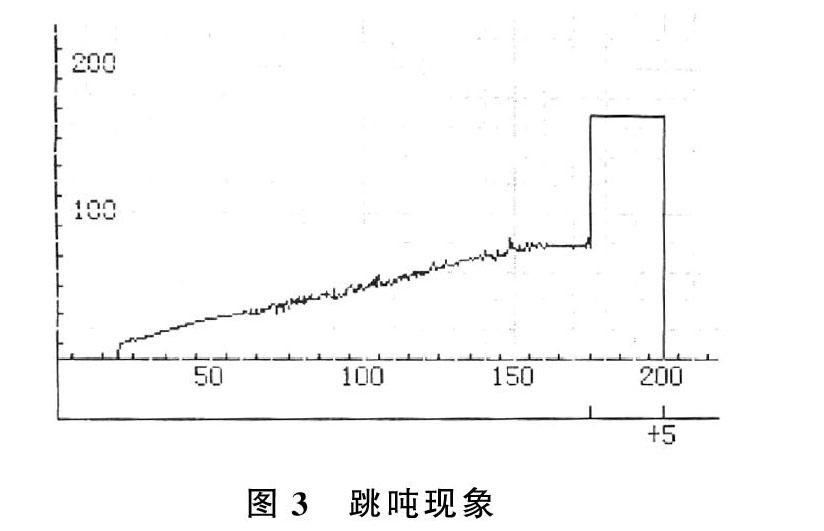

(2)压装曲线出现跳吨现象,波动明显(见图3),在曲线波动过程中,轴承相对于车轴时进时停,出现振动现象。跳吨的轴承退卸后一般无划伤,但有的项目对压力曲线有要求,影响压装合格率。

4 原因分析

4.1 影响轴箱轴承压装力的因素

轴承在压装过程中受力情況如下:

当轴承压入车轴轴颈中时,压装力F主要包括两部分:一部分是轴承内圈与车轴轴颈配合部位因径向正压力产生的动摩擦力F1;另一部分是车轴、轴承引导端斜角分别克服轴承、车轴弹性变形产生的轴向力F2。

F1的大小可用下式近似计算:

F1≈πdLpμ≈πdLμδE(R2-r2)/(4R2r)(1)

式中,d:车轴直径,L:结合面的长度,p:径向正压力,δ:过盈量,E:弹性系数,R:1/2轴承内圈外径,r:1/2轴承内圈内径,μ:摩擦系数。

对于该型轴承及车轴,d、δ、E、R、r均为定值。匀速压装过程中,L的数值随着压装的进行均匀增加,μ主要与润滑剂的选用及涂抹状态有关。

F2的存在导致压力曲线起点陡升以及曲线末端因轴承内圈已逐渐完全压入所产生压力下降。

正常的压力曲线前端起点陡升后基本沿一定的斜率上升,并在曲线的末端出现一定的缓慢下降,见图4。

4.2 压装力异常上升原因分析

压力异常上升的曲线(见图3)主要存在以下几个问题:(1)起点陡升过高。(2)起点陡升后曲线上升斜率过大,或者出现斜率逐渐变大的情况。(3)曲线末端无压力降低现象。

异常上升的压力曲线表明在正常的压装力以外,出现了一个额外的力阻碍轴承与车轴间相对移动,此种情况下,车轴及轴承配合表面大概率存在划伤问题。因为压装过程车轴、轴承划伤后,需要更大的力克服车轴与轴承表面划伤产生的塑性变形,而且划伤的程度会随着压装的进行逐渐扩大,所需要增加的压装力也越来越大。

造成这种现象有以下可能的原因:

(1)在压入过程中,轴承未能对中,轴承与车轴配合部位径向受力不均匀,受力大的部位润滑膜破坏,车轴与轴承内圈局部黏着损坏。经过调查,对压装轴承的工装及设备进行检查,可以排除轴承未能对中的可能。

(2)车轴轴颈前端或轴承内圈引导端过渡存在加工接刀尖角,未圆滑过渡,使压装前端引导角度增加,压装引入瞬间,车轴引导端克服轴承内圈弹性变形及轴承内圈克服车轴弹性变形产生的轴向力F2增大,压装曲线前端可以看出出现较大的陡升。轴向力增大使得局部润滑膜承受压力加大,润滑膜易被破坏,润滑膜破坏后,在压装过程中没有新的润滑剂补充,车轴与轴承内圈会发生黏着损坏。

该车型车轴前端引导斜角为1:3~1:5,过渡部分在车床上圆滑打磨,不存在接刀尖角。轴承内圈引导部位图纸上为最小R2.1mm的圆角,实际轴承圆角未能与内圈表面圆滑过渡,有一个过渡区,存在轻微尖角,具体见图5。该轴承压装时,仅在车轴上距轴端60mm范围内涂抹二硫化钼。

压装开始后,车轴引导与轴承引导接触,随后车轴引导与轴承引导分别与车轴轴颈、轴承内圈接触并相对移动,因车轴初始涂抹润滑剂较厚,轴承内圈将润滑剂在车轴轴颈表面推动并在轴承引导端与车轴结合部聚集,此时润滑剂在车轴轴颈表面从轴承引导端到车轴引导端逐渐变少,见图6。

当轴承引导端存在尖角时,轴承内圈经过的车轴部位润滑油膜易磨损破坏,车轴与轴承内圈表面润滑恶化,特别是车轴引导端最为恶劣,随着压装的进行,车轴引导端与轴承内圈最先开始发生黏着划伤,随后划伤进一步扩大(见图7)。

4.3 压力曲线跳吨原因分析

跳吨现象是一种复杂的摩擦振动现象,由于摩擦副的支承弹性影响,滑动摩擦过程中常出现摩擦振动。发生摩擦振动的宏观条件是存在下降的摩擦系数速度特性,在一定的速度范圍内,摩擦系数随速度增大呈现下降现象。

国内有研究表明,产生压装跳吨的原因为压装临界速度V0大于组装速度。V0可以用下式近似计算:

V0=πdLδEΔf(R2-r2)8rR2πξkm(2)

其中ξ为阻尼比,k为传动系统的刚度,与设备有关,Δf为车轴与轴承结合面动、静摩擦系数之差。

从公式(2)可以看出,在车轴、轴承及设备选定的情况下,m、k、ξ、E、d、R、r、δ均为定值。临界速度随着压装行程L的变大而变大,在压装后期,易出现临界速度大于压装速度的情况,就会产生跳吨现象。Δf为车轴与轴承结合面动、静摩擦系数之差,润滑方法的改变也能对轴承跳吨现象产生影响,充分润滑的情况下,动静摩擦系数差相对较大,润滑不充分的条件下,动静摩擦系数差值相对较小。

5 改进措施

从以上各影响因素综合分析,通过改进轴承引导角、改善润滑方法可以减少压装划伤的问题。通过降低车轴与轴承配合表面动静摩擦系数、提高压装速度可以减少压装过程中的跳吨现象,具体改进措施如下。

(1)改进轴承引导角,在轴承内圈的加工要求中增加打磨要求,将轴承引导部分的圆角与内圈内径接触部位圆滑打磨处理,见图8所示。

(2)改善润滑,针对压装过程中车轴引导端相对润滑不良的情况,同时考虑到避免润滑剂对轴承油脂的污染,在轴承引导端20mm范围内涂抹蓖麻油,在压装过程中,蓖麻油会在车轴引导端聚集,改善车轴引导端的润滑,改善后压装过程中的润滑情况见图9。

(3)提高压装速度,使压装速度大于突进的临界速度V0。

改善润滑后,车轴与轴承表面动静摩擦系数差增大,压装过程中轴承更容易突进。通过试验验证,将轴承压装速度由90mm/min提高到150mm/min,该型轴承的压装跳吨问题得到很好的改善,轴承跳吨率降低到4%以内。

6 实施效果

通过采取上述改进措施,有效避免了轴承压装时压力上升异常、车轴与轴承划伤问题,降低了压力曲线跳吨现象,使轴承压装一次合格率达到96%,有效控制了轴箱轴承压装质量,产生显著的社会效益及经济效益。

参考文献

[1]GB/T 5371-2004.极限与配合、过盈配合的计算和选用[S].

[2]温诗铸,黄平.摩擦学原理[M].北京:清华大学出版社,2012.

[3]戴曙.金属切削机床[M].北京:机械工业出版社,1993.

[4]刘秩勋.车辆轮对组装中跳吨现象的分析[J].机车车辆工艺,2000,(2).