一级旋流入射半径对小尺寸旋流杯下游流动特征的影响

杨 谦,于博文,张 弛

(1.中国航空发动机研究院基础与应用研究中心,北京101304;2.中国航发商用航空发动机有限责任公司,上海200241;3.北京航空航天大学能源与动力工程学院航空发动机气动热力国家重点实验室,北京100191)

1 引言

旋流杯是燃烧室头部雾化装置的一个重要组件,通过两级旋流剪切油雾来形成雾化和旋流液雾燃烧,其关键设计目标是具有良好的流动特性。业界对旋流杯下游流场结构进行了大量研究。林宇震[1]、Seol[2]、Mehta[3]和 Merkle[4]等对旋流旋向对下游流动特征的影响进行了试验研究。党新宪[5]、徐华胜[6]、韩启祥[7]、于博文[8]等探索了旋流强度对旋流杯下游流动、速度分布及回流区等的影响。Wang等[9]利用相位多普勒粒子分析仪(PDPA)对CFM56旋流杯扩张和平滑套筒结构的流场形态进行了研究。Park[10]和于锦峰[11]等分析了套筒扩张角和长度对流场的控制和气流偏转度的影响。研究者评估了旋流杯上下游边界条件对流场结构演变的影响,如进口雷诺数[12]、掺混射流[13-14]、下游限制域[15]等。Mongia等[16-22]运用数值模拟方法研究了旋流杯内部和下游流动特征,将计算与试验结果进行了比对验证。上述研究成果展示了旋流杯下游的共性流动特征,即下游存在相对于套筒出口扩展开的负速度区(约定顺流方向速度为正),沿流向两侧出现双峰形态的高轴向速度分布。目前,设计人员对于旋流杯流动结构已有比较深刻的理解和认识,较为充分地掌握了多因素影响的旋流杯设计方法。

对于中小型航空发动机燃烧室使用的小尺寸旋流杯,由于受燃烧室气动热力和结构特点限制,其结构尺寸仅为大型航空发动机燃烧室使用的大尺寸旋流杯的1/2~1/5。以有效面积为例,大尺寸旋流杯一般在200~400 mm2范围内,而小尺寸旋流杯约为30~100 mm2。这种结构特点使得两类旋流杯流动特征产生了差异。原因在于旋流器尺寸减小,流道湍流流动受限的边界条件对流动特性的影响程度发生改变。流道进出口流动特征、气流通道速度分布及附面层效应引起的近壁流动特征等可能会随之改变,由此造成小尺寸旋流杯下游流动特征发生变化。而上文旋流杯多属于大尺寸旋流杯,仅有较少研究关注小尺寸旋流杯的流动特性[8,12]。

为此,本文使用PIV测速技术[23]针对小尺寸旋流杯下游流动特征进行试验研究,主要关注了一级旋流入射半径改变对于小尺寸旋流杯下游流场的影响。通过改变一级旋流入射方向和入射半径(入射偏移量)来分析总结影响规律,以期为小尺寸旋流杯设计和流场仿真验证提供依据。

2 研究方案

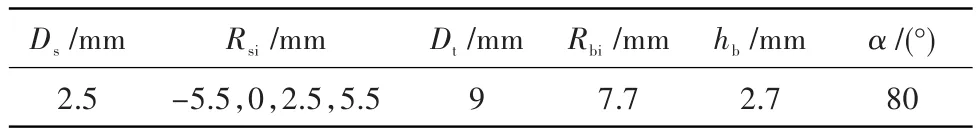

表1 旋流杯参数值Table 1 The key structural parameters values of swirl cups

研究对象为一级径向圆孔+二级径向曲叶片组合旋流杯,其组成部分还包括离心喷嘴、文氏管和套筒。图1给出了小尺寸旋流杯的结构和相应参数,各参数值见表1。图中Ds为一级径向圆孔直径,Dt为文氏管喉道直径,hb为二级旋流出口通道高度,α为套筒张角,Rsi和Rbi分别为一、二级旋流入射半径。本研究二级旋流器结构保持不变,规定二级旋流方向为反向(从下游往上游看为顺时针)。文中旋流杯有效流通面积为66~72 mm2。一级旋流入射半径为研究变量,定义其旋流方向与二级旋流方向相反时数值为正,得到入射半径研究变量数值(表1)。共4个研究方案,按数值从小到大依次命名为方案A、B、C和D。方案A为两级旋流同向,方案B为一级无旋流,方案C和D均为两级旋流反向。根据旋流数定义[24],结合文献[25]计算方法和本文旋流杯结构参数,计算出4个方案的两级旋流数,见表2。在二级旋流保持强旋(旋流数-1.4)的前提下,一级旋流强度覆盖了无旋、中等旋流和强旋三种状态。

表2 各方案两级旋流器旋流数Table 2 Swirl number of two swirlers for different project

3 试验系统与条件

试验系统如图2所示,包括空气路、示踪粒子发生子系统、试验测量段、PIV测试子系统和数据采集子系统。空气路为试验供气系统:气源提供常温纯净空气,通过减压调节之后与示踪粒子发生器的粒子空气混合物进行掺混。示踪粒子发生子系统为PIV测量提供颗粒度合适的粒子群,空气经过减压和除湿由流量控制器进行调节后进入示踪粒子发生器形成空气与煤油混合物,之后被纯净空气稀释进入进气集气箱。试验测量段为PIV测量提供均匀进气、测量区域和排气空间,包括进气集气箱、出口限制域和排气段。出口限制域为测量区域,内壁型面尺寸为56 mm×56 mm×300 mm,4个侧壁开有S2级石英玻璃观察窗。排气段具有沉降雾化液滴和收集尾气的功能。试验使用的PIV系统为Lavision公司出产的PIV仪器。由于PIV测速精度受示踪粒子跟随和响应特性影响[26],研究中使用PDPA对示踪粒子算术平均直径进行测量,其值为4.2 μm,换算得到粒子响应频率约为1 000 Hz,满足PIV测速对粒子跟随性的要求[26]。

图2 流动试验系统示意图Fig.2 The system diagram of flow experiment

试验在常温常压下进行,进出口压降统一为3%。试验通过测量进气集气箱内空气静压和出口限制域末端气流总压,得到试验段进出口压降比为2.90%~3.05%,旋流杯内限流截面速度约为71 m/s,进口空气总温为296~299 K,进口气流雷诺数约为43 000。

4 试验结果及分析

4.1 试验结果处理方法

图3(a)为PIV测得的示踪粒子原始图像,旋流杯出口位于图像上部。定义图像x方向为旋流切线方向,y方向为旋流流向方向。受限制域尺寸限制和粒子流动有效性影响(下游远场粒子运动规律不明显),PIV采集粒子图像范围设置为50 mm×50 mm。使用Davis软件对相邻两帧示踪粒子原始图像进行相关处理,获得空间分辨率0.39 mm的瞬时流场图像,见图3(b)。为获得旋流流动时均流场信息,依据文献[27]的处理方法对300张连续瞬时流场数据进行处理,得到时均流动特性。

图3 图像处理方法Fig.3 The image processing method

处理PIV流场结果时,因近壁流速较低,粒子易沉积在壁面附近,造成采集的示踪粒子轨迹与实际运动轨迹偏差较多,为此数据处理时过滤掉近壁区域数据。下游远场流动特性受头部出口旋流影响小,不作为研究重点,数据同样做过滤处理。由此,PIV流场图像有效尺寸设定为48 mm×45 mm。本研究针对旋流杯下游xy平面二维速度场进行测量,所得到的为气流速度在xy平面上的投影速度。下文所述绝对速度V(V= (Vx)2+(Vy)2)、轴向速度Vy(沿流向)和切向速度Vx(沿展向)均为xy平面上的投影速度。

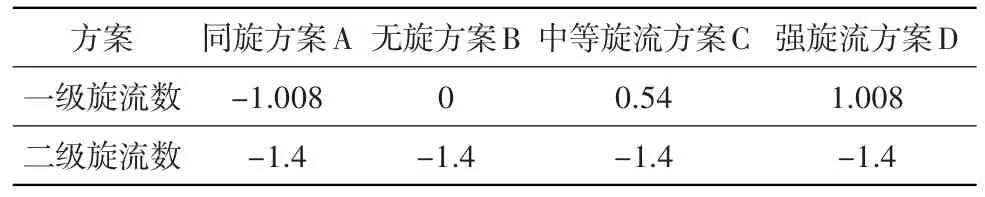

图4 不同一级旋流入射半径的旋流杯下游投影绝对速度及速度矢量分布Fig.4 The projected absolute velocity and velocity vector distribution at downstream of the swirl cups with varied incident radii of primary swirl flow

4.2 旋流杯下游速度特征

4.2.1 投影绝对速度特征

图4给出了不同一级旋流入射半径旋流杯下游xy截面投影绝对速度云图,可见一级切向孔入射半径对流动形态有显著影响。尽管4个方案在xy投影平面上存在相似的高速流动区域,且流速最大值基本相同,但因一级旋流结构不同使得旋流流动特征沿流动方向逐渐出现了较大的差异。方案A和C流场为逐渐扩张的对称流动;方案B和D则为扩张-收缩-扩张流动,且具有一定非对称性。方案B在旋流杯出口中心区域附近存在明显的高速正向流动区域,而其他方案在此处均为回流负速度区,且中心回流速度受一级旋流方向及二级旋流耦合作用后的不同影响,其数值也有明显区别(方案C回流速度最小,A次之,D最大)。方案A和C角涡区流动形态相似,方案B和D的不对称角涡区则差异较大。由此推断,小尺寸旋流杯在旋流器出口附近,由于一、二级旋流动量交换处于初始阶段,对流动影响可认定为未耦合。一级旋流对于旋流杯出口中心区域影响占主导,出口中心外围区域则受二级旋流影响较大。随着流动沿流向发展,一、二级旋流动量充分交换,一、二级分层流动逐渐融合成一股合流,回流区受两级旋流耦合作用影响明显。方案A和C两级旋流耦合后旋流动量仍接近于二级旋流形态,因此形成扩张流动特征;方案D一级旋流方向与二级的相反,一级强旋与二级旋流进行动量交换,一部分靠近中心未与二级旋流进行反向动量抵消的一级旋流流线提前收缩,在下游出口不远处形成小范围一次回流区,受此影响二级旋流在一次回流区下游流线发生收缩-扩张,形成二次回流区;而方案B中心一级正向流动极大抵消了二级旋流回流效应,使中心流动区域出现中心为正向流动、两侧为回流流动的特征。

4.2.2 轴向与切向速度特征

图5 不同一级旋流入射半径的旋流杯下游投影轴向速度及速度矢量分布Fig.5 Projected axial velocity and vector distribution at downstream of swirl cups with varied incident radii of primary swirl flow

图6不同一级旋流入射半径的旋流杯下游切向速度及速度矢量分布Fig.6 Projected tangential velocity and vector distribution at downstream of swirl cups with varied incident radii of primary swirl flow

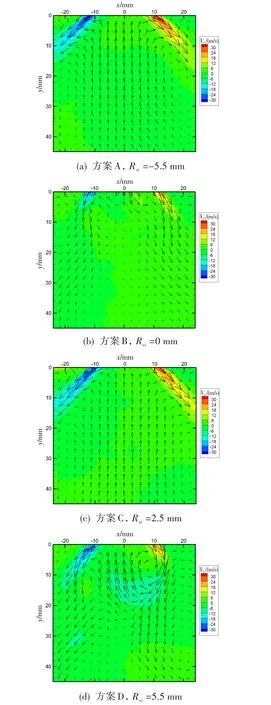

图5与图6分别给出了不同方案旋流杯下游xy截面投影轴向与切向速度云图。图5标识出轴向零速度线以区分下游流场回流区形态。分析两图发现,轴向速度决定了回流区范围和回流量强弱,切向速度展示了气流沿展向扩张趋势。图5展示了方案A具有最大的椭圆形回流区范围;方案C回流区范围仅次于方案A,且形态相似;方案D回流区为扩张-收缩-扩张形态,在中心一次回流区内具有最大的回流流向速度;方案B的一级无旋气流削弱了中心回流区范围,仅在出口正向流向速度区两侧存在小范围回流,而在下游流动充分发展段(y>20 mm)受二级强旋影响出现了类三角形的二次回流区。由于气流沿流向收缩流动造成轴向旋流流动相互干扰,方案B和D的扩张-收缩-扩张流场呈现出非对称性。扩张流动中心为负速度、两侧为正速度,且随着流向发展正向流动区域逐渐远离,流动相互干扰程度低,因而流动对称程度高。图6方案A和C切向速度分布均为相似的扩张形态,而方案A两级旋流叠加而非反旋抵消使其切向速度绝对值要比方案C的高。方案B和D由于一次回流区形态削弱和两级反旋动量部分抵消,切向速度沿流向衰减迅速,方案B整场切向速度绝对值最低。可见,小尺寸旋流杯一级无旋会对气流切向旋转运动带来较大负面效应。

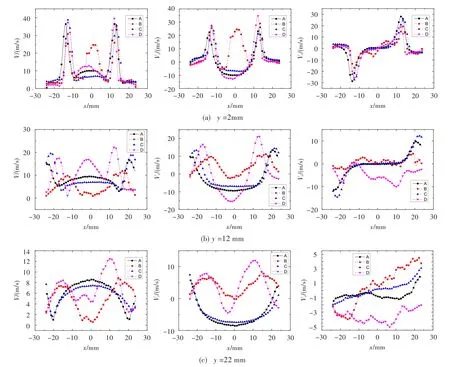

图7 不同一级旋流入射半径的旋流杯出口下游投影速度沿展向的分布Fig.7 The distributions along spanwise of projected velocities at downstream of swirl cups with varied incident radii of primary swirl flow

4.2.3 投影速度沿展向的变化趋势

图7给出了不同旋流杯方案出口下游3个位置的投影速度沿展向的变化趋势。图中y=2、12、22 mm直线依次代表旋流流动起始、充分发展和动量交换完全状态。从y=2 mm的图中可看出,方案A、C和D旋流初始形态基本类似,投影绝对速度和轴向速度沿展向分别出现两个轴向对称峰值区域,切向速度形成中心对称峰值形态。方案B一级无旋,使投影绝对速度和轴向速度在x=0 mm直线左右范围内出现了明显的正向峰值区域,同时也使得切向速度在x=0 mm附近出现了与其他方案不一致的特征。旋流随着流向发展,在y=12 mm直线上,部分一级和二级旋流已发生相互融合,不同旋流动量交换产生不同逆压梯度,3个速度分布特征出现分化。方案D的投影绝对速度和轴向速度沿x方向变化梯度最大,且具有最大回流速度(负轴向速度);方案A和C速度变化趋势基本相似,方案A回流速度较大;方案B在y=12 mm直线上的轴向速度几乎为正,其双峰形态峰值为最小。流场下游y=22 mm直线上不同方案3个速度形态分布的区别更为明显。方案A和C速度分布趋势依旧相似,但也存在局部差异;方案B和D速度沿展向变化波动较大,且形态具有较大非对称性。

4.3 旋流杯下游流场涡量分布

为进一步分析不同一级旋流对下游流动的影响,对速度数据进行处理得到流场各点涡量值,并进行对比分析。流体力学中涡量定义为流体速度矢量的旋度[28],流体涡量等于流体微团瞬时角速度的2倍,单位为s-1。本研究中考虑二维投影坐标系,使用下式得到涡量的z轴分量(即投影涡量):

图8 不同一级旋流入射半径的旋流杯下游涡量分布Fig.8 Vorticity distribution at downstream of swirl cups with varied incident radii of primary swirl flow

图8展示了不同方案旋流杯下游涡量分布特征。图中,流场中涡量较大的区域集中在旋流绝对速度和轴向速度较高位置的两侧,且高速射流区两侧涡量方向相反。流场中流速较低区域其旋涡效果也较弱。方案A和C涡量沿流向呈扩张形态,且扩张角度与旋流射流角度基本相同;方案B和D涡量则成收缩形态。4个方案的涡量沿流向均存在涡量耗散效应,且在下游远场中涡量值分布趋于平均。这一方面是由于高速气流两侧涡量会向周围输运,带动附近流体涡团产生旋涡运动;另一方面是近壁低涡量流体微团对于高涡量旋流微团的迟滞效应和中和影响。方案B在旋流杯出口中心附近存在与其他方案不同的强涡量区,且涡量沿流向衰减更快,这说明一级无旋气流对于下游回流形态具有较强的抵消作用。

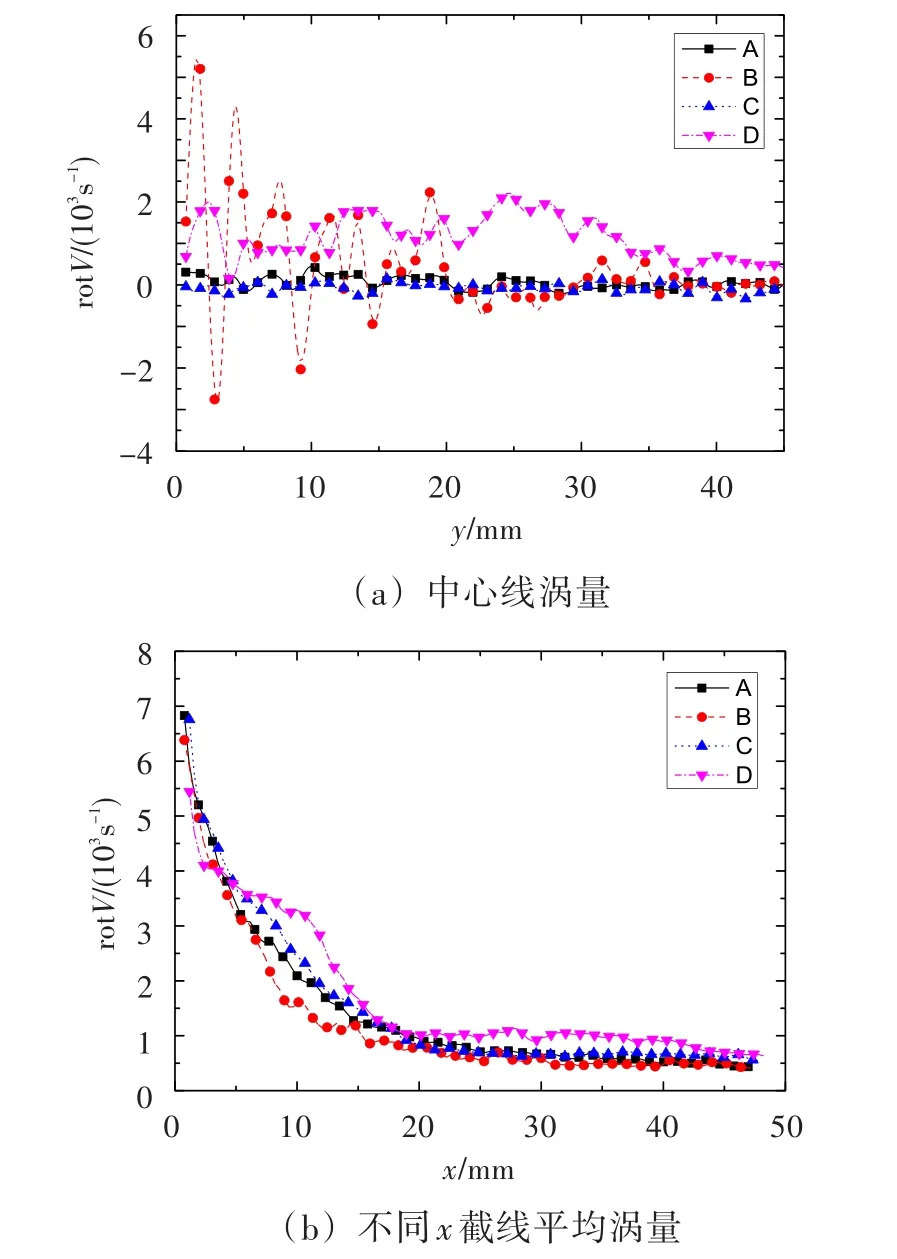

取旋流杯下游中心线(x=0 mm)上的涡量值进行分析,结果如图9(a)所示。对于旋流流动对称性较好的方案A和C,中心线上涡量值沿流向波动较小,数值趋于0,说明两方案中心线上的流动基本为无旋。而方案B在旋流杯出口附近(0<y<20 mm)涡量值在零值上下变化剧烈,之后(y>20 mm)再趋近于0;方案D中心线上的涡量值基本为正。两者都在一定程度上反映了中心线上存在流体微团的旋涡运动,造成其流动的非对称性。图9(b)给出了不同方案不同x截线的平均涡量值沿流向的变化趋势,4个方案展示出相似的涡量变化过程。旋流杯出口平均涡量较强的旋流沿流向涡量逐渐衰减,且在0<y<15 mm范围内衰减速率较大,之后衰减速 率较为平缓,最终平均涡量值停留在1 000 s-1以下。造成相似的原因是,本研究涡量衰减的根源是流体微团与固体壁面之间的粘性作用,旋涡运动在近壁面被减缓,直至在壁面附面层附近消失;不同方案下游固壁形状相同,对旋流流动限制和影响亦相同。因此,尽管旋流流动内部形态各不相同,但在平均涡量变化趋势上4个方案的特性基本一致。

图9 不同一级旋流入射半径的旋流杯中心线涡量和x截线平均涡量沿流向变化趋势对比Fig.9 Vorticity variation tendencies on swirl cups centerlines and average vorticity variation tendencies on differentxlines along flow direction with varied incident radii of primary swirl flow

5 结论

采用PIV技术,试验研究了不同一级旋流入射半径对小尺寸旋流杯下游流动特征的影响,得出以下结论:

(1)旋流强度较高的一级旋流入射半径相同而入射方向相反,其在小尺寸旋流杯下游形成的流场特征不相同,同旋旋流的流场是扩张流场,反旋旋流的流场是扩张-收缩-扩张流场。一级无旋在旋流杯出口附近中心区域内会形成高速正向流动区域,并对下游旋流流动形态和速度分布产生影响。两级反旋且一级旋流强度不同时,中等强度一级旋流和强二级旋流组合旋流杯形成的扩张流场与同旋方案的相似,而一、二级均为强旋流的反旋旋流组合旋流杯形成的是扩张-收缩-扩张流场。

(2)旋流杯下游流场涡量分布与速度分布相似,出口平均涡量数值较大的旋流沿流向平均涡量逐渐衰减,且衰减速率逐渐变缓,一级旋流入射半径不同的旋流杯平均涡量变化趋势基本保持一致。

(3)一级旋流入射半径对小尺寸旋流杯下游速度和涡量分布特征有较大影响,设计时应综合考虑旋流强度、回流区特征和切向速度分布在流场中的变化,以保证其设计合理性。后续工作需开展结构相同、尺寸差异较大的旋流杯下游流动特性研究,进一步掌握旋流杯结构尺度对旋流杯性能的影响。