新型装配式衬砌技术在地铁隧道的应用研究

江 帅, 宋 丹, 赵振威, 付开勇

(1. 中铁工程装备集团隧道设备制造有限公司, 河南 新乡 453000; 2. 中铁高新工业股份有限公司, 北京 100160)

0 引言

国内地铁隧道多采用盾构法或浅埋暗挖法技术进行隧道施工[1]。采用盾构法施工的地铁隧道,一般为距离较长的圆形隧道,盾构设计、生产及施工技术均比较成熟,具有施工安全性好、施工速度快等特点。盾构法对地层的适应性非常好,在较差地层更能显出其优越性。采用浅埋暗挖法施工的地铁隧道,一般为距离较短的圆形或异形隧道。浅埋暗挖法对地层有一定的要求,要求工作面具有一定的自稳性,工作面土层的自稳时间,应足以进行必要的初期支护。在掌子面稳定性差、大面积淤泥、降水困难或经济性较差等地层中,不宜采用浅埋暗挖法施工。浅埋暗挖法存在施工环境差、安全性不好、施工质量不高及进度缓慢等问题[2]。

结合盾构法和浅埋暗挖法各自的技术优势[3],采用新型装配式衬砌技术。利用浅埋暗挖法进行地铁隧道开挖并完成隧道初期支护,再使用配套机械设备进行预制混凝土管片拼装,并进行管片壁后充填、注浆,完成隧道二次衬砌,其中预制混凝土管片按生产工艺要求,在工厂标准化、批量加工制作,保证管片生产质量,满足隧道强度、防水及使用年限要求[4]。该技术既能保证施工质量,又能提高施工进度。

关于装配式衬砌施工工法,国内外均有很多研究[5]。国外方面:日本在修建某公路隧道时,采用预制板兼模板技术,仰拱及填充用碾压混凝土浇筑,提高了施工质量及进度,降低了施工成本; 前苏联在铁路隧道装配式衬砌研究上,还开发了适用于暗挖隧道的管片式及砌块式衬砌。

与国外相比,我国对装配式衬砌技术的研究还处于起步阶段。西南交通大学对矿山法施工条件下的装配式衬砌有比较系统的相关课题研究: 贾永刚[6]、陈敬军[7]、严义招[8]针对铁路隧道矿山法施工条件下的装配式衬砌进行了相关力学特性研究;我国秦岭Ⅰ线铁路隧道,仰拱采用预制构件,拱墙部分采用模筑混凝土,提高了施工的安全性及使用的耐久性;广东省上小洞水库输水涵洞改建项目[9]、辽宁省白石水库观测廊道项目[10]均采用全部预制构件装配,降低了施工成本,缩短了工期,取得了较好的经济、技术效益。

综合装配式衬砌技术在国内外的发展来看,传统的装配式衬砌技术多采用部分预制构件装配与模筑法相结合或全部预制构件装配,加快了隧道施工进度,降低了施工成本,改善了施工环境,也带来了明显的经济、技术效益。但是,一方面,采用部分预制构件装配与模筑法相结合,容易造成2套工序交叉干涉;另一方面,采用全部预制构件装配,配套施工设备机械化程度不高,作业人员数量多,劳动强度大,施工进度缓慢。

当前,具备新型装配式衬砌技术提出的隧道施工机械化、自动化、工厂化、标准化等施工特点的隧道工程,目前在国内外还没有案例。

基于现状,本文依托北京地铁6号线西延07标工程,对项目工程概况、施工工法及施工设备进行介绍,并对设备在现场的应用情况进行分析与总结,验证新型装配式衬砌技术及其配套设备在城市地铁隧道施工中的可行性。

1 应用项目

1.1 工程概况

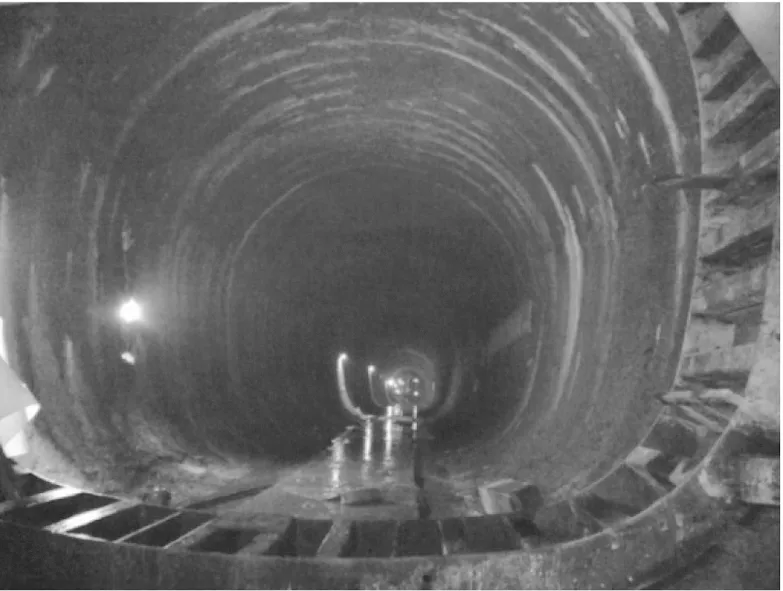

北京地铁6号线西延07标工程包括1个车站2个区间,车站为金安桥车站,区间为起点至金安桥站以及金安桥站至苹果园站区间。起点至金安桥站区间全长466.3 m,其中115 m配线段采用明挖法施工,其余336 m采用暗挖法施工,暗挖段中142 m采用新型装配式衬砌施工技术,即首先采用浅埋暗挖法进行隧道开挖并完成初次衬砌,再用“新时代号”拼装机进行二次衬砌管片衬砌,为国内首例。国内首例地铁区间装配式二次衬砌施工现场见图1。

图1 国内首例地铁区间装配式二次衬砌施工现场

Fig. 1 Construction site of a metro section in China using fabricated lining technology

1.2 隧道断面及管片分块

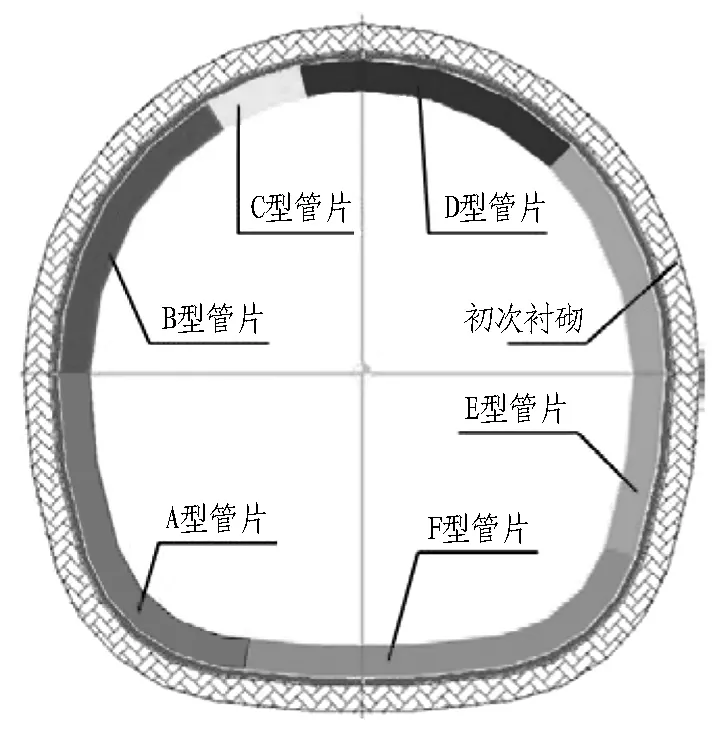

142 m暗挖段的隧道断面为马蹄形(A型车断面)。隧道初次衬砌为锚喷支护,二次衬砌为预制混凝土管片,每环管片标准块有3种类型,即A型、E型、F型;邻接块有2种类型,即B型、D型;封顶块为C型。相邻2环管片错缝拼装,管片拼装成环时,封顶块先纵向搭接1/2,径向推上,再纵向插入。管环外高6 050 mm,管环外宽5 980 mm,每环管片宽1 200 mm,管片厚300 mm。隧道断面及管片分块示意图见图2。

图2 隧道断面及管片分块示意图

2 管片定位、防水及壁后填充

2.1 管片定位与防水

管片定位与防水问题的有效解决,对整个隧道的施工质量有决定性的影响。

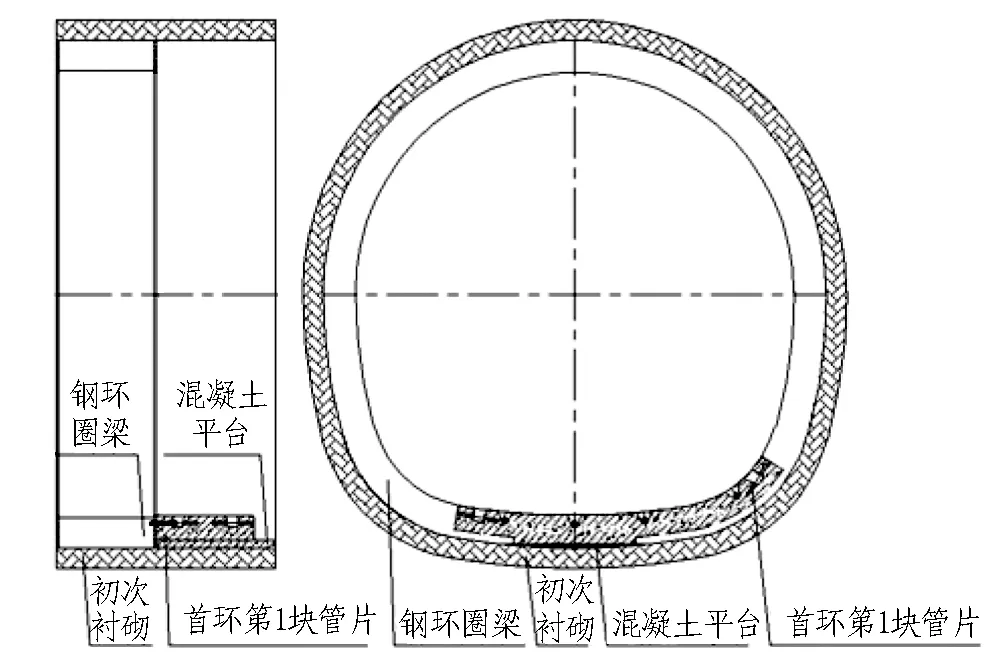

隧道初次衬砌断面凹凸不平,预先在隧道底部现浇一混凝土平台。在管片实际拼装时,F型管片可直接落在混凝土平台上或在F型管片底部与混凝土平台之间加装小垫片,可快速、高效解决管片环在垂直方向的定位问题[11]。混凝土平台布置示意图见图3。

图3 混凝土平台布置示意图

在预制管片外弧侧面,沿管片四周设置1道封闭的防水胶条。根据勘察单位提供的勘察及水文地质资料,本区间在临近金安桥站侧有1层承压水,水位埋深为24.3 m,水位标高为56.3 m。因此,隧道管片设计最大防水压取0.5 MPa。为满足隧道管片防水压力要求,项目对管片防水胶条进行了专门测试。根据试验结果,管片防水胶条沿隧道纵向所需的最小挤压力为17.3 kN/m。

一方面,在管片环向、纵向均采用直螺栓连接(见图4),环与环之间设16个纵向连接螺栓,沿圆周均匀布置,相邻2块管片之间设2个环向连接螺栓,每环共设12个环向螺栓,螺栓等级为8.8,直径为30 mm,螺栓预紧力矩为1 200 N·m,使管片防水胶条的挤压力满足隧道防水要求;另一方面,管片成环后,在管片壁后进行注浆填充[12],可进一步加大相邻2块管片的环向挤压力。这2项措施可有效解决管片的防水问题。

图4 管片连接示意图

2.2 管片壁后填充

管片与初次衬砌的壁后间隙为100 mm,管片拼装成环后,可在管片壁后先充填豆砾石,防止管片产生沉降、错台,再充填水泥浆,使初次衬砌、管片固结为一体[13]。

3 配套施工设备

3.1 设备组成及功能

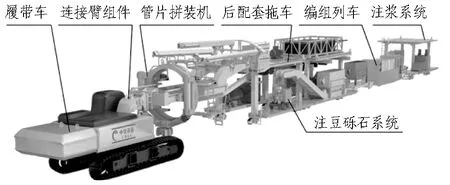

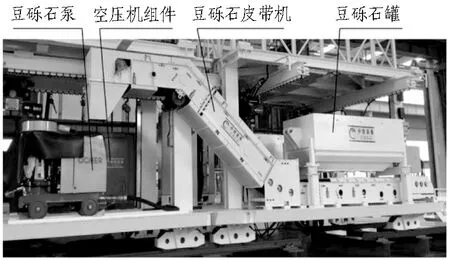

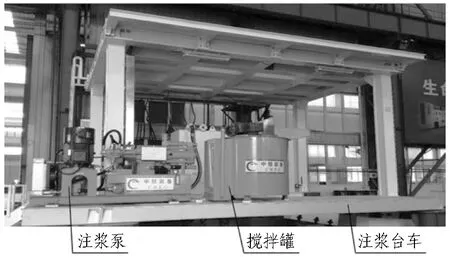

“新时代号”拼装机——装配式管片拼装设备主要由履带车、连接臂组件、管片拼装机、后配套拖车、注豆砾石系统、注浆系统、激光导向系统、液压系统、电气系统、编组运输系统等部分组成,设备总质量约120 t,整机长度约35 m。装配式管片拼装设备结构示意图见图5。装配式管片拼装设备整机图见图6。注豆砾石系统见图7。注浆系统见图8。

图5 装配式管片拼装设备结构示意图

图6 装配式管片拼装设备整机图

图7 注豆砾石系统

图8 注浆系统

设备工作时,由履带车带动整机前移。首先根据激光导向系统显示,对连接臂位置进行上下、左右调整,使管片拼装机工作中心与隧道设计中线的偏差控制在许可范围内,以保证设备的对中性;然后由编组列车将管片及物料运送至后配套拖车的合适位置,再使用管片吊运系统及管片拼装机完成管片拼装,同时,可利用注豆砾石系统、注浆系统对已成环管片进行壁后充填,完成隧道永久性支护。

履带车加装橡胶履带板,满足履带车在初次衬砌及二次衬砌管片内的行进需求,管片拼装结束可快速转场至下个区间(包括已完成的二次衬砌区间),实现设备快速转场功能。

管片拼装机结构形式为6自由度、中心回转式,主要由平移机构、回转机构、举升机构、抓举机构、管路支架、工作平台等组成,可满足马蹄形管片拼装的要求。

注豆砾石系统主要由豆砾石泵、豆砾石罐、豆砾石皮带输送机及空压机组件等部分组成。管片衬砌后需要及时充填豆砾石,将充满石子的豆砾石罐通过编组列车运进隧道内,并通过豆砾石罐吊机放置在后配套拖车上,由豆砾石皮带输送机将石子运至豆砾石泵,在空压机作用下,通过管路将石子注入管片壁后,完成豆砾石充填。

注浆系统主要由注浆台车、注浆泵、搅拌罐组成。注浆台车单独配置驱动部,可根据需要自行移动。

编组列车主要由牵引机车、管片运输车及平板运输车组成。

3.2 设备主要特点

1)安全。整机机械化、自动化程度很高,该设备可提高施工的安全性并改善施工环境,可大幅度减少作业人员数量,减轻人员劳动强度。

2)高效。整机自动化程度很高,采用整环预制管片装配技术,可保证施工质量,提高施工进度。

3)环保。履带车采用油、电双动力驱动,其余设备均采用电机驱动。设备转场时,履带车用发动机驱动;设备在隧道内作业时,履带车用电机驱动。

4 应用情况

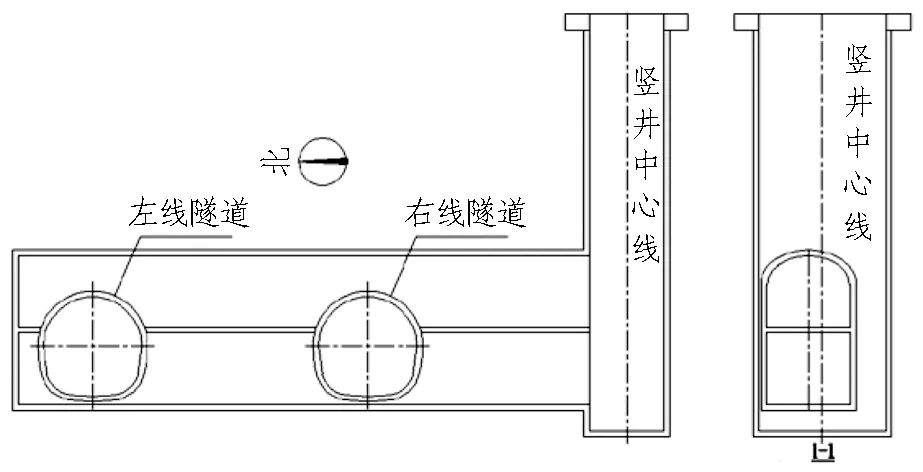

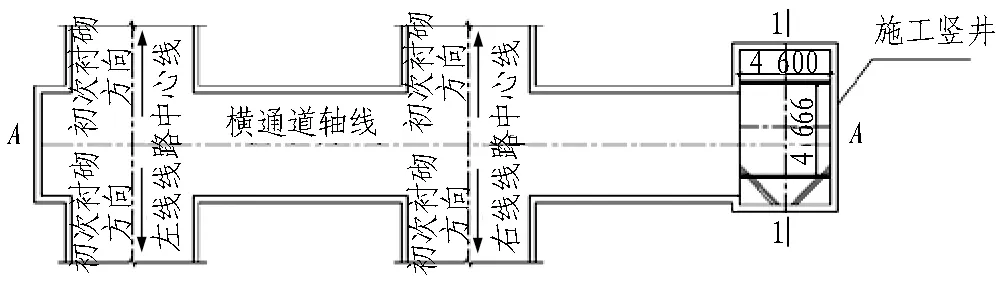

4.1 设备下井组装

隧道竖井井口较小,尺寸为4.66 m×4.6 m(长×宽),“新时代号”拼装机采用分体下井、组装、调试、始发。施工竖井及横通道结构断面图见图9。设备分体下井见图10。

4.2 管片运输

管片存储场布置在竖井井口附近,吊运管片时,井口叉车将管片运送至竖井门吊下方,由竖井门吊将管片放至竖井底部,再由叉车经横通道将管片运至编组的管片运输车上,编组列车前移,将管片运至后配套拖车下方的管片吊机工作区域。管片运输车上存储的管片由管片吊机吊运至拼装机的水平移动行程内,拼装机抓举装置直接抓取管片开始进行拼装作业。管片运输见图11。

(a) 剖面图A-A

(b) 平面图

Fig. 9 Structural section of construction vertical shaft and cross-channel (unit: mm)

图10 设备分体下井

图11 管片运输

4.3 管片拼装

设备始发时,首先在洞门安装钢环圈梁,和首环预制管片连接。隧道为马蹄形断面,下部管片曲线差别较大,管片拼装的难度远大于圆形管片。管片相邻2环错缝拼装,管片自下而上、左右交替拼装。首环管片的定位准确与否,直接影响到后续管环的安装及整个隧道的施工质量。混凝土平台位于钢环圈梁前方,首环管片的第1块管片在拼装时,将其放置在混凝土平台上,同时借助专业测量工具定位、调整,然后用管片螺栓将其和钢环圈梁固定连接(见图12和图13);同时,根据第1块管片的位置,在钢环上绘制出每块管片的安装位置。首环管片的每块管片在拼装时,都要反复调整其位置,使其与钢环上绘制的位置重合,并反复测量、调整,保证首环管片定位准确。在管片拼装时,注意控制环向相邻2环管片及纵向环间管片的错台尺寸,使其控制在规定的许可范围以内;同时,严格控制每个螺栓的拧紧力矩,在管片壁后注浆完成后,对管片螺栓进行复紧,满足隧道施工及防水要求。管片连接见图14。管片拼装见图15。

图12 首环第1块管片安装示意图

图13 洞门钢环圈梁及混凝土平台

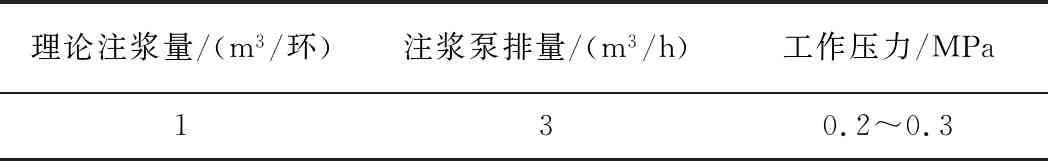

4.4 注豆砾石、注浆作业

豆砾石经皮带机输送到豆砾石泵进料口,再由豆砾石泵将石子泵送至管片壁后。豆砾石罐内石子用完后,利用豆砾石吊机将罐体放置到后配套拖车另一侧,再由编组列车将装满石子的豆砾石罐运至后配套拖车的吊装区域,由豆砾石吊机将罐体运至皮带机接料口上方。

图14 管片连接

图15 管片拼装

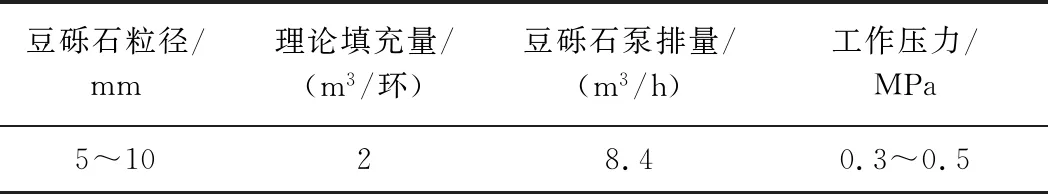

管片拼装1—3环,即可开始充填豆砾石。开始作业前,先将洞门钢环和初期支护的间隙用水泥砂浆填充密实,另外一端可用气囊密封进行封堵,防止充填时石子溢出。豆砾石填充时,按照管环底部—拱腰—拱顶的顺序依次填充[14]。注豆砾石系统工作参数见表1。

表1 注豆砾石系统工作参数

管片拼装10—20环,即可进行水泥浆填充。在管环前后两端端头充填化学浆液(聚氨酯)及水泥砂浆,对管环端头进行密实封堵,形成止浆环,防止浆液外泄。注浆时,按照管环底部—拱腰—拱顶的顺序依次填充[15]。注浆系统工作参数见表2。注豆砾石、注浆作业见图16。

表2 注浆系统工作参数

图16 注豆砾石、注浆作业

4.5 整机移动

完成1环管片拼装作业后,由履带车带动连接臂及后配套拖车前移,并根据驾驶室内激光导向系统显示,对连接臂位置进行上下、左右微调,以保证管片衬砌环中线与隧道设计中线的对中性。隧道管片全部衬砌完成后,在履带车履带板上加装橡胶垫板,履带车可自行移动到已衬砌完毕的管片环上,并推动整机退出隧道,实现整机快速转场。拼装成环的隧道见图17。设备施工效果图见图18。

图17 拼装成环的隧道

图18 设备施工效果图

4.6 施工中存在的主要问题及解决措施

4.6.1 设备井下转运、吊装不便

因竖井尺寸较小,设备分体下井后,需经横通道转运后才能进入隧道正线进行组装,现场在横通道与隧道正线交叉口位置布置1台吊机,该吊机只能沿隧道正线纵向移动且移动距离较小,故设备分体在井下转运、吊装不便,整机组装进度较慢。

解决措施如下: 1)可进行设备及功能设计优化,进一步减小设备分体尺寸和质量; 2)可考虑采用高强混凝土管片,减小管片厚度及质量,降低设备功耗及零部件强度要求,进而减小设备零部件及整机质量; 3)可进一步优化井下吊机的运动方向及运动范围,便于进行设备及物料的吊装,进一步提高整机组装进度及项目总体施工进度。

4.6.2 管片螺栓预紧速度慢

由于管片环向、纵向均采用直螺栓连接,管片手孔较小,现场人工用扭力扳手预紧管片螺栓,劳动强度大,作业时间长,导致管片拼装速度缓慢,进而影响隧道整体施工进度。

解决措施如下: 1)在进行后续管片设计时,可适当加大管片手孔尺寸或改进管片螺栓布置方式,满足管片螺栓自动化预紧工具的作业空间; 2)可采用新型无螺栓管片拼接方式,进一步提高整机施工效率。

4.6.3 注豆砾石系统管路经常堵塞

现场选用豆砾石粒径较大,管片吊装孔直径较小,充填豆砾石时,经常造成管路堵塞,导致管片壁后充填速度较慢,进而影响隧道整体施工进度。

解决措施如下: 1)在后续管片设计时,可根据豆砾石泵喷枪的直径,适当增大管片吊装孔直径; 2)现场施工时,采用粒径比较均匀的高质量豆砾石或对豆砾石进行二次筛分,提高注豆砾石系统的作业效率。

5 结论与建议

新型装配式衬砌施工技术及其配套设备在北京地铁6号线地铁隧道的成功应用,验证了该技术在地铁隧道施工中的可行性,丰富了城市地铁隧道的施工方式,也为其他类似工程的隧道施工提供了经验借鉴。该项目作为国内地铁隧道新型装配式衬砌技术的首次工程试验,存在隧道施工距离较短、防水要求高、马蹄形管片衬砌难度较大等技术问题,同时也存在拼装设备、预制管片与模具及施工材料等成本较高的实际问题。对于暗挖隧道装配式衬砌技术的经济效益,还需大量施工案例进行验证。结合本项目的实际应用情况,得到如下结论与建议。

1)新型装配式衬砌施工工法采用预制混凝土管片,可保证构件加工质量及隧道防水要求。相对于传统模筑法作业,新型工法在大幅度提高施工进度的同时,现场作业人员可减少2/3以上,提高了施工的安全性,可有效解决传统模筑法衬砌在施工时出现的进度缓慢及质量问题。

2)装配式管片拼装设备可实现小竖井始发,显著提高了隧道施工的机械化及自动化水平。

3)在隧道施工时,合理安排施工工序,利用先进的施工工具,完成配套管片、豆砾石、水泥等物料的快速输送与管片螺栓预紧,可大幅度提高项目的总体施工进度。

4)随着国内交通建设的快速发展、新型装配式衬砌施工技术的不断完善、配套施工设备的不断改进,新型装配式衬砌施工技术及其配套设备可广泛应用于地铁、公路及铁路等暗挖隧道施工中。