复杂地质条件TBM研制关键技术及应用

杨延栋, 陈 馈, 张 啸

(1. 盾构及掘进技术国家重点实验室, 河南 郑州 450001; 2. 中铁隧道局集团有限公司, 广东 广州 511458; 3. 中铁工程装备集团有限公司, 河南 郑州 450016)

0 引言

目前,长大山岭隧道工程已越来越多地采用全断面岩石隧道掘进机(TBM)施工,TBM也已被广泛应用于交通、水利等隧道工程的建设中。例如: 已建成的世界最长的铁路隧道圣哥达基线隧道[1-2],该隧道长57 km,由2条平行隧道组成,其中TBM施工段总长超过85 km,采用4台德国海瑞克TBM施工;辽西北供水工程[3]TBM施工段总长110 km,采用8台TBM施工,其中4台由美国罗宾斯公司提供,2台由德国海瑞克公司提供,2台由北方重工集团有限公司(与美国罗宾斯公司合作)提供;引松供水[4]隧洞TBM施工段全长72 km,由3台TBM施工,其中1台由美国罗宾斯公司提供,1台由中铁工程装备集团有限公司提供,1台由中国铁建重工集团有限公司提供,该工程实现了TBM国产化。但从已有工程的TBM施工情况来看,在极硬岩、断层破碎带、软弱大变形、涌水突泥、超长距离、强岩爆、高地热等不良地质条件下,TBM施工存在“水土不服”、掘进困难的问题。在建大瑞铁路高黎贡山隧道工程[5]、引额供水隧洞工程[6],以及即将实施的滇中引水隧洞工程、川藏铁路隧道工程等复杂地质条件下的长大山岭隧道工程,对TBM的适应性提出了新的挑战。

国内多位专家学者对TBM在复杂地质条件的适应性展开了积极的探索与研究。文献[7]阐述了TBM在隧道工程的应用情况,从TBM刀盘刀具研制、大坡度煤矿斜井TBM研制、大直径多功能TBM研制、小型TBM研制、TBM再制造等方面总结了TBM制造技术取得的成果,从刀盘刀具设置、不良地质段TBM施工、护盾TBM卡机脱困、护盾TBM预防卡机等方面总结了TBM掘进技术取得的成果;杜立杰[8]总结了中国TBM设计与施工发展的5个阶段,通过分析不同阶段TBM施工典型工程取得的技术突破,提出了TBM应对不良地质的对策及建议;贺飞等[9]针对引松供水工程,分析了TBM设计和应用特点,该TBM取得了最高月进尺1 318.7 m、平均月进尺超过600 m的优异成绩,实现了TBM国产化;程永亮等[10]从刀盘盘体选型、刀盘布局设计、刀盘支撑结构设计、刀盘掘进参数设计等方面提出了TBM地质适应性设计方法,并应用于引松供水工程,验证了刀盘地质适应性设计方法的可行性;陈馈等[11]通过分析高黎贡山隧道的不良地质条件,从支护系统、刀盘刀具、应对涌水、应对高地热等方面,提出了提高TBM适应性的设计方案;洪开荣等[12]针对高黎贡山隧道复杂地层条件,从滚刀破岩适应性、刀具磨损适应性、针对性设计方案、超前预报技术等方面对提高TBM适应性提出了建议。

上述专家学者的研究对提高TBM适应性大有益处,但软岩收敛卡机、破碎坍塌、岩爆片帮、高温热害、突泥涌水等不良地质TBM设备无法应对的问题仍然未能得到解决。针对大瑞铁路高黎贡山隧道复杂的地质条件,中铁隧道局集团有限公司、中铁工程装备集团有限公司、中铁二院工程集团有限公司、中铁西南科学研究院有限公司、石家庄铁道大学等单位联合研制了国产最大直径TBM(φ9.03 m),本文从TBM设备创新入手,提出了变截面可抬升开挖、前置自动化湿喷、隐藏常态超前钻探、水岩一体超前预报、加强型大范围初期支护、强制制冷通风、刀盘刀具优化、物料快速运输等系统的设计方案,并且在大瑞铁路高黎贡山隧道进行了应用验证,对存在的问题进行了优化改进,以期为川藏铁路等复杂地质工程TBM设计提供参考。

1 工程概况

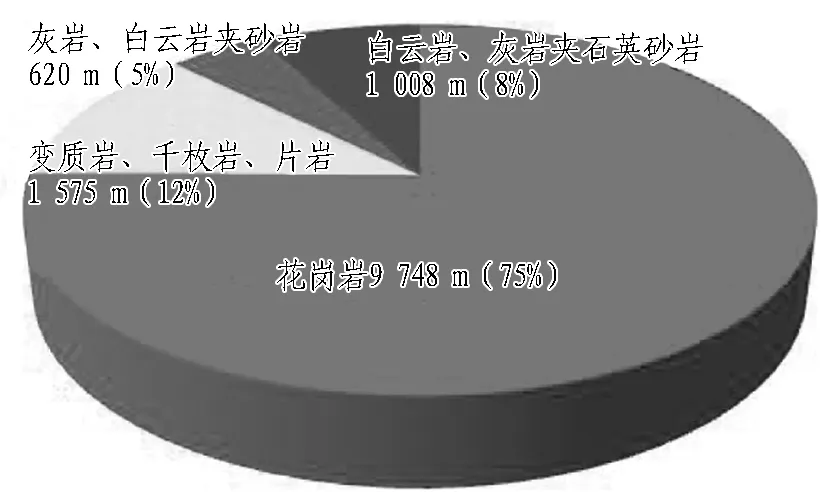

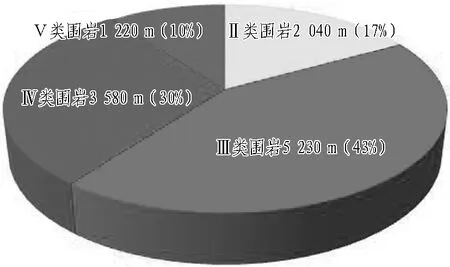

高黎贡山隧道地质条件极为复杂,具有“三高”(高地热、高地应力、高地震烈度)、“四活跃”(活跃的新构造运动、活跃的地热水环境、活跃的外动力地质条件、活跃的岸坡浅表改造过程)的地质特征。高黎贡山隧道全长34.5 km,出口段(勐冒断层以后)13.5 km主要采用TBM法施工,最大埋深1 155 m。TBM施工段含4条断层和2段蚀变岩带,TBM施工可能存在破碎、收敛、涌水、岩爆、高温等不良地质。出口段岩性以花岗岩为主,抗压强度为5~65 MPa,Ⅳ、Ⅴ类围岩高达40%,如图1所示。地下水以基岩裂隙水为主,全隧预测最大涌水量为41 500 m3/d。

(a) 岩性构成饼状图

(b) 围岩分类饼状图

Fig. 1 Surrounding rock conditions at exit section of Gaoligongshan Tunnel

2 TBM研制中的关键创新技术方案

2.1 变截面可抬升开挖技术

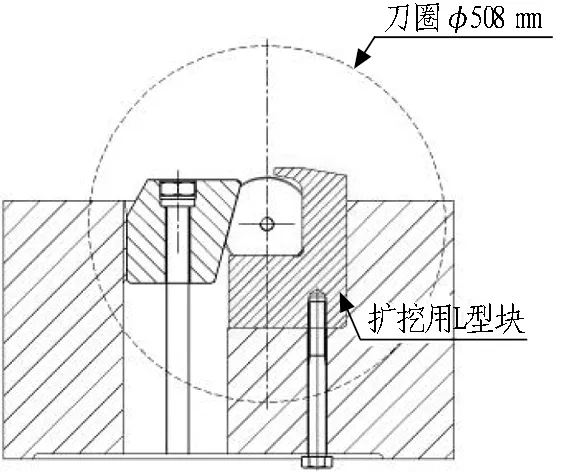

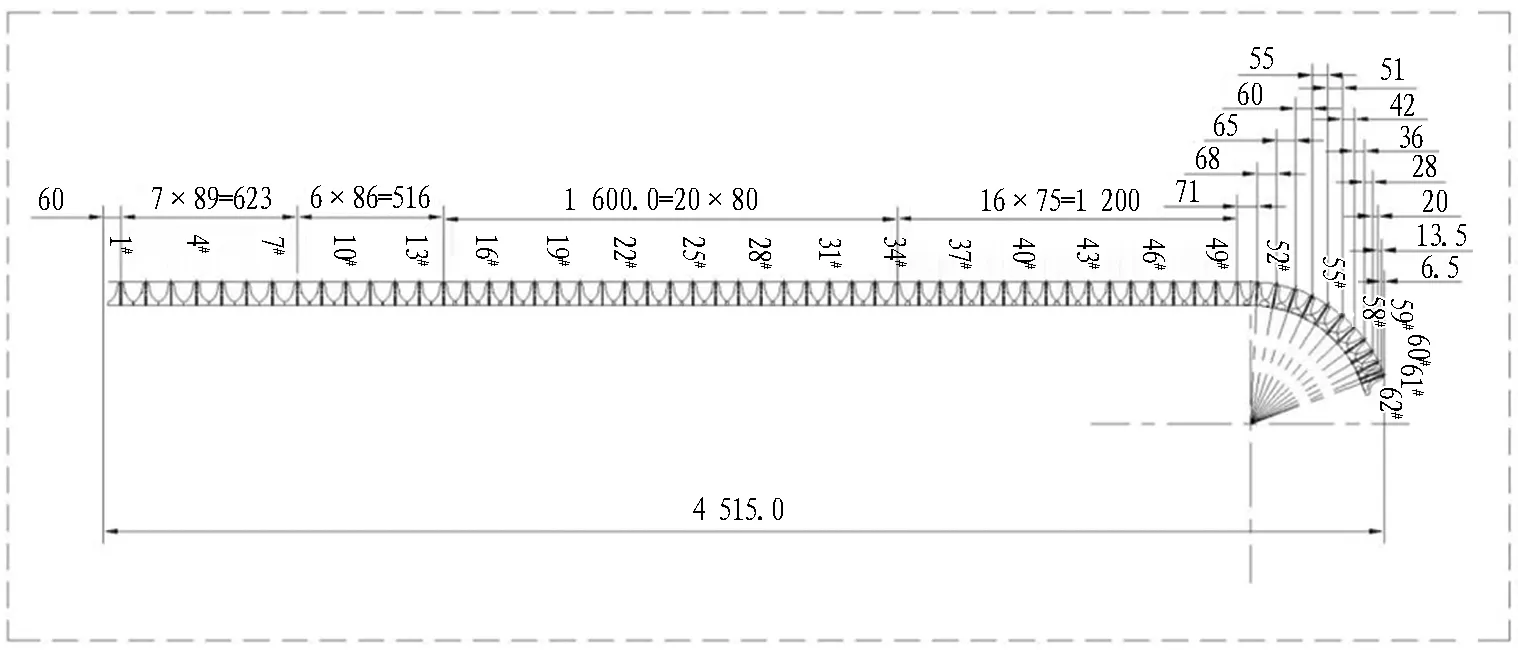

高黎贡山隧道出口TBM段含2段共计长140 m的蚀变岩段,围岩易收敛,需要TBM连续扩挖,要求增加开挖半径不小于100 mm,目前仅通过增加边刀刀座垫块的扩挖方式仅能实现增加开挖半径50 mm,因此,大范围扩挖是该技术需要解决的难点。为了解决该技术难点,除了增加边刀刀座垫块,还采用了预留2个边刀刀箱、安装508 mm(20英寸)偏刃滚刀等措施来实现刀盘大范围扩挖。

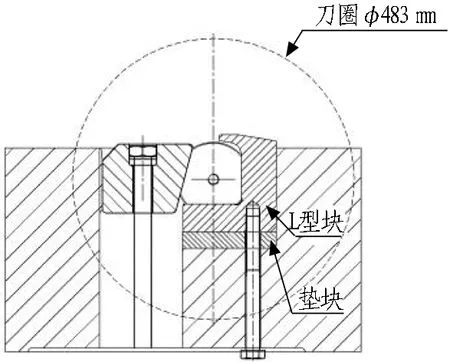

刀盘半径方向扩挖50 mm时,需要对57#—62#共6个位置边刀增加刀座垫块,并在预留的刀盘最外缘的2个刀箱CW1、CW2内安装滚刀和刀座垫块,此时安装的刀圈直径均为483 mm(19英寸),如图2(a)所示。刀盘半径方向扩挖100 mm时,需要对56#—62#以及CW1、CW2共9个位置的滚刀进行调整,其中56#—61#6个位置的滚刀通过增加刀座垫块来提升滚刀高度,仍然采用直径483 mm(19英寸)刀圈;62#、CW1 2个位置的滚刀除了增加刀座垫块,还需要将483 mm(19英寸)刀圈更换为508 mm(20英寸)刀圈,如图2(b)所示;最外缘CW2位置的滚刀采用刀刃偏心40 mm、直径508 mm(20英寸)滚刀,刀刃偏心的目的是为了防止刀体暴露太多而被磨损。

刀盘的大范围扩挖会带来另外一个问题,即扩挖后TBM整机将相对于隧道轴线向下偏心。为了解决该问题,在底护盾与驱动箱体之间增加同步抬升机构,通过举升油缸将机头架抬起一定高度,为了确保足够的刚度,在机头架与底护盾之间填装入相应厚度的钢板,最后将机头架与底护盾通过螺栓刚性连接,如图2(c)所示。底护盾两侧安装了4组抬升油缸,抬升油缸通过同步控制系统,保证抬升过程的精准同步;在底护盾中央处,驱动箱和底护盾之间设计1个导向柱,导向柱与底护盾滑轨之间只允许存在竖直方向位移,保证升降过程方向垂直并抵抗偏载。

(a) 单边扩挖50 mm

(b) 单边扩挖100 mm

(c) 驱动抬升装置示意图

图2变截面可抬升开挖设计方案

Fig. 2 Design scheme of variable section and lift type excavation cutterhead

不扩挖状态下,底护盾与驱动箱之间通过螺栓进行刚性连接。需要扩挖时,首先需拆除底护盾与驱动箱之间的连接螺栓;通过抬升油缸将驱动箱抬起一定高度,在驱动箱和底护盾之间安装垫块。垫块的厚度与刀盘半径方向扩挖量一致,并布置与连接螺栓相匹配的圆形孔。抬升油缸缓慢同步卸载后,使用加长螺栓重新连接驱动箱、垫块和底护盾。此时,刀盘跟随驱动箱抬升到指定高度。

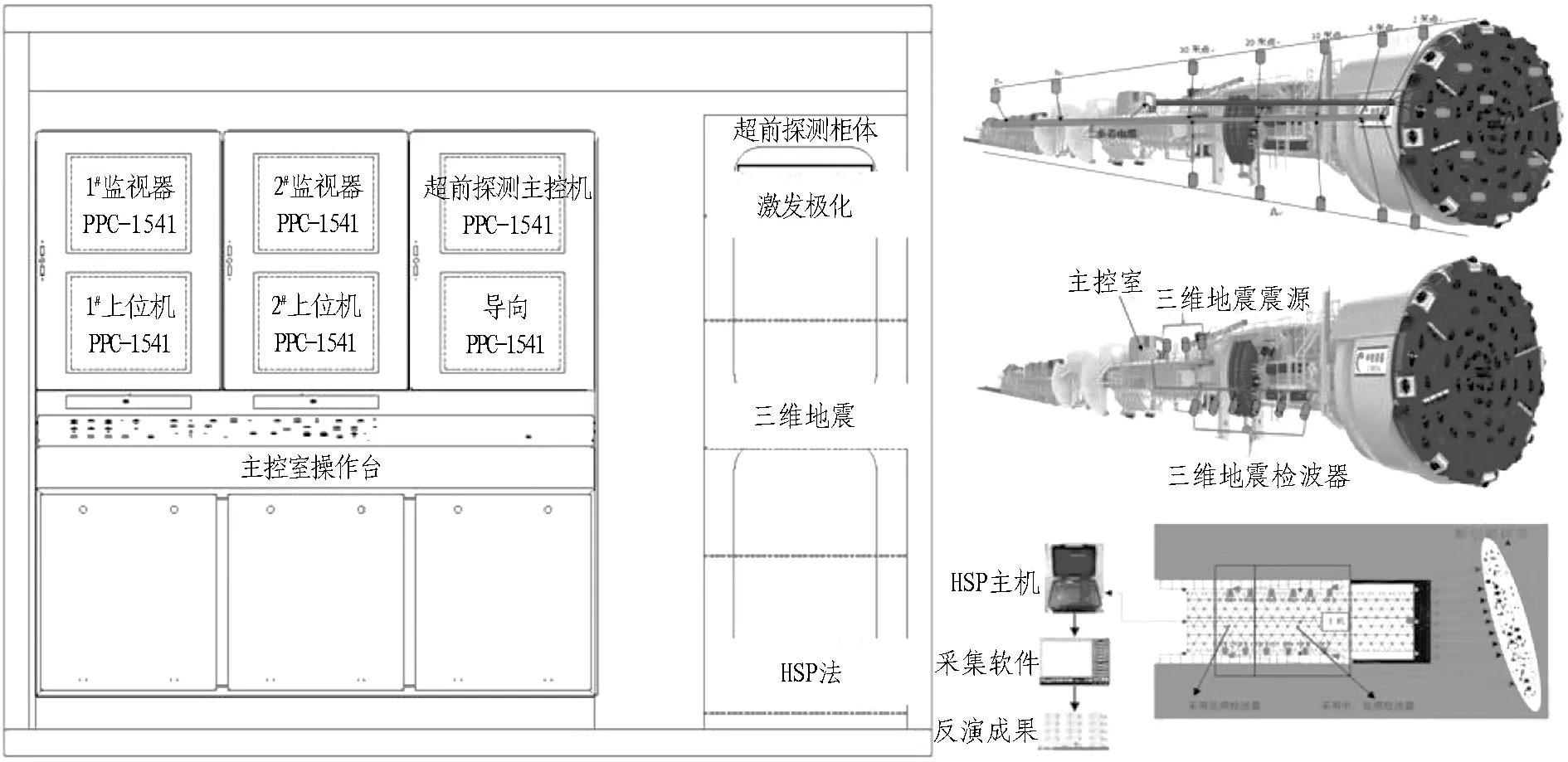

2.2 水岩一体超前预报技术

高黎贡山隧道出口TBM掘进段地质和水文条件复杂,破碎断层、软岩、高压涌水等不良地质一旦在没有预案的情况下被揭露,将对TBM施工产生严重影响,及时掌握前方不良地质,可为采取应对措施提供依据。在国内外隧道施工中,采用了多种地质超前预报方法,但在TBM法隧道施工中适应性差,且施作空间受限,如钻爆法隧道中采用的TSP法,需要施工配合钻孔,工序复杂,且采用放炮方式激发信号,存在一定安全隐患;另外,不同超前地质预报方法对于不同的介质的敏感程度不同。因此,单一的超前地质预报方法无法对不良地质、水文条件进行全面的物探。该TBM采用了多种超前地质预报手段集成设计方法,由于声波、地震波对固体介质比较敏感,理论上可探测TBM前方100 m左右的异常地质;由于电磁波对液体介质比较敏感,理论上可探测TBM前方30~50 m的异常水体。因此,该TBM主机室集成了HSP(水平声波剖面法)、激发极化法、三维地震法3种方法的超前物探设备,HSP和三维地震法主要用于前方断层、破碎带等不良地质探测,激发极化法主要用于前方含水体探测,主机室单独设置了超前探测控制单元及显示屏,如图3所示。

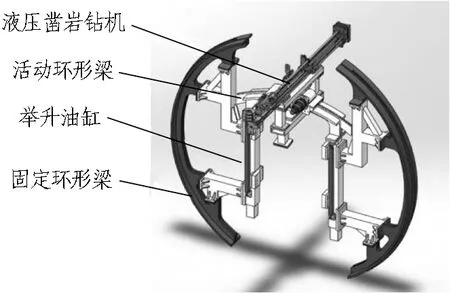

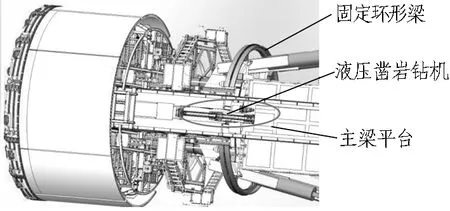

2.3 隐藏式常态化超前钻探技术

通过超前地质预报发现TBM前方存在严重不良地质时,需要通过超前加固来降低TBM直接通过的风险,而由于TBM的L1区作业空间的限制,以往TBM多采用超前钻机与锚杆钻机共用轨道,TBM正常掘进时,超前钻机需要放置在洞外或TBM尾部,遇到不良地质时超前钻机无法及时就位,往往错过加固的最佳时机。为了解决超前钻机不能够及时就位的难题,且不影响L1区的其他作业,该TBM为超前钻机设计了单独的轨道,考虑到主梁上部人员和材料通道的影响,采用隐藏式设计,超前钻机不使用时隐藏在主梁上部,L1区上部作业平台采用活动钢板覆盖,不影响其他作业。两侧齿圈预先安装,使用时将载有超前钻机的一段齿圈伸出,超前钻机与锚杆钻机共用一套液压泵站,连接管线后,即可配合开展超前加固作业,如图4所示。

图3水岩一体超前预报系统设计方案

Fig. 3 Design scheme of water body and rock mass integration advance prediction system

(a) 超前钻机结构示意图

(b) 超前钻机在主梁上的布置示意图

Fig. 4 Design scheme of concealed and normalized advance drilling system

TBM正常掘进时,超前钻机随一段齿圈轨道梁暗藏于主梁平台下方,两侧分别固定2段齿圈轨道梁,需要超前钻孔作业时,通过两侧油缸将超前钻机及齿圈轨道梁一同升起并与两侧齿圈梁连接,可形成一整齿圈环。超前钻机可沿着齿圈梁以7°的外插角行走一圈,可用于超前锚杆、超前小导管、超前管棚等的钻孔作业,并可配合超前注浆设备,辅助进行刀盘前方围岩的超前加固。

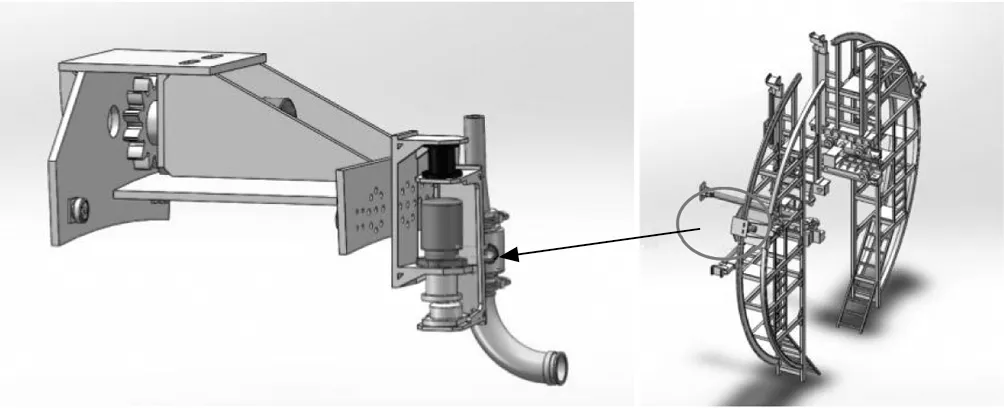

2.4 前置式自动化湿喷技术

不良地质露出护盾后,除了采用锚杆、钢拱架、钢筋排、钢网片进行支护外,还需要喷射混凝土及时封闭,而TBM的L2区湿喷装置距离该位置远,起不到及时封闭的作用,以往通过人工手持喷浆机进行潮喷,劳动强度大,作业环境恶劣。为了解决不良地质露出护盾后不能及时封闭的难题,通过结构及空间优化,在护盾尾部钢拱架撑紧机构上安装弧形齿圈轨道,实现了2组喷嘴在钢拱架撑紧机构的圆弧轨道上的行走,如图5所示;拼装钢拱架时,2组喷嘴分别移动到弧形轨道底端,不影响钢拱架安装。湿喷料通过L2区湿喷泵和设备桥湿喷泵接力输送。

(a) 前置式湿喷布置示意图

(b) 湿喷机械手实物图

Fig. 5 Design scheme of front-mounted and automated concrete jet system

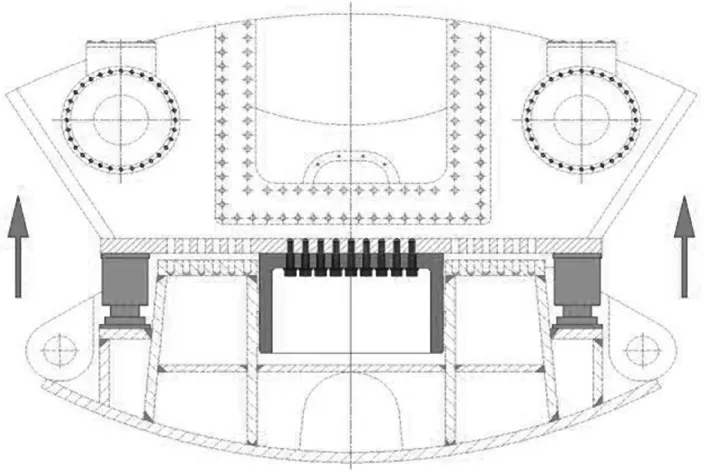

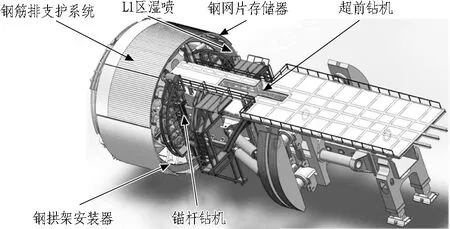

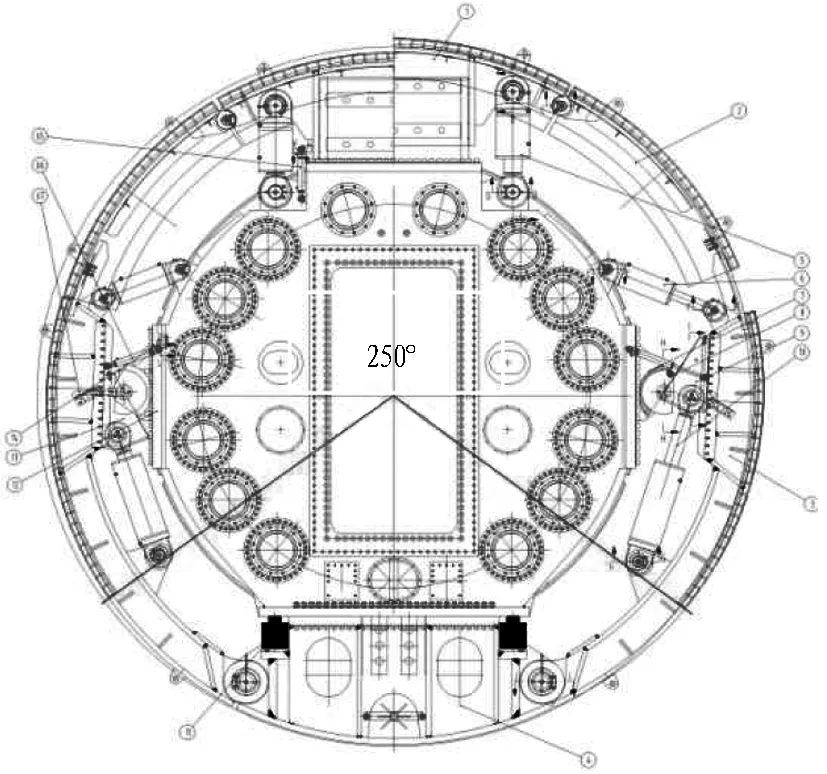

2.5 加强型大范围初期支护技术

为了增强TBM的初期支护能力,应对破碎、收敛等不良地质,配置了钢筋排钢筋网支护、钢拱架安装、锚杆钻机、超前钻机、L1区湿喷及L2区湿喷等系统,如图6所示;钢筋排与钢筋网覆盖范围增加至250°,如图7(a)所示,可覆盖撑靴部位,而以往设计覆盖范围仅有顶部120°范围,无法实现撑靴位置的钢筋排、钢筋网支护;钢筋排、钢网片均可以在护盾内夹层存储,如图7(b)所示。

图6 加强型大范围初期支护设计方案

Fig. 6 Design scheme of enhanced and large-scale primary support system

(a) 加大钢筋排覆盖范围

(b) 增加钢网片存储夹层

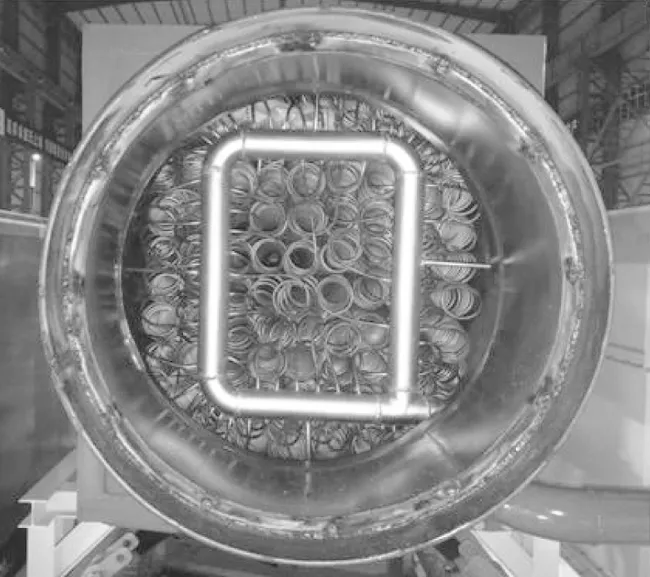

2.6 通风系统强制制冷技术

高黎贡山隧道可能会出现高地温问题,环境温度过高会导致TBM设备无法正常工作。为了解决高温环境下TBM设备无法正常工作的难题,首选需要解决的难题是确定隧道换热量。通过热交换计算,需要冷风冷却的功率为2 011 kW,TBM配置了3组RTHE200制冷机组,空冷器冷却器能力高达3×714.8 kW,如图8所示。根据需要,3组制冷机组可分别单独启动。强制制冷系统由制冷机组、空冷器、制冷风机组成,空冷器由很多均匀缠绕的铜管组成。强制制冷系统的工作原理为: 制冷机组产生7~12 ℃的冷冻水,冷冻水流经空冷器,制冷风机供风流经空冷器,与其内部缠绕的铜管接触,降低空气温度,被降温的空气被持续送到设备前端,通过持续的地温回风来降低施工区域环境温度。

(a)

(b)

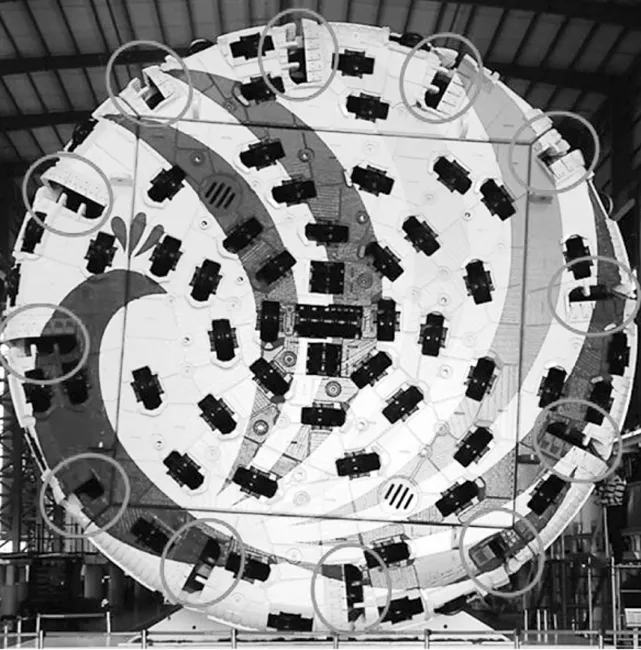

2.7 刀盘刀具优化设计技术

TBM长距离独头掘进要求刀盘刀具具有较高的破岩能力和耐磨性。通过数值计算对比了滚刀线性布置和非线性布置2种方案,发现非线性布置有利于减小应力集中,该TBM滚刀布置采用了非线性方式。通过开展多滚刀破岩试验,得出对于单轴抗压强度为140 MPa的花岗岩刀刃间距与贯入度比为25~30时,对应的比能最低、刀具破岩效率最高。因此,当刀间距为80 mm时,最优的贯入度为2.7~3.2 mm/r。考虑到高黎贡山隧道TBM在施工过程中可能会遇到如试验用的高强度岩石,在这种情况下,TBM实际贯入度较低,刀盘正面滚刀刀刃间距采用80 mm左右时,有利于刀具破岩;中心滚刀由于破岩量小,采用90 mm或100 mm的刀刃间距也能满足破岩的需求;建议减小边缘滚刀刀刃间距,有利于提高刀具的磨损寿命,如图9(a)所示。刮刀设计了12组刮碴口,多刮碴口刮碴更干净,有效降低周边盘体及刀具的二次磨损。刀盘盘体中心块及边块采用锻造270 mm厚板,刀盘法兰采用锻造300 mm厚板,有利于提高刀盘强度;刀座焊后整体加工,不存在焊接变形问题,提高了滚刀的安装精度和可靠度,如图9(b)所示。

2.8 物料快速运输技术

为了提高TBM物料运输能力,最大限度地增加了主机平台通行高度、宽度以及设备桥平台宽度,确保物料运输通畅、人员操作空间大、物料存储空间大;在设备桥处安装了折臂吊机、伸缩臂吊机以及提升平台,如图10所示。根据物料的性质、体积大小以及质量等,可以选择不同的运输方式,提高物料运输效率。

(a) 刀间距分布图 (单位: mm)

(b) 刀盘实物图

图9刀盘刀具优化设计方案

Fig. 9 Design scheme of cutterhead and cutter optimization

(a) 折臂吊机

(b) 伸缩臂吊机

(c) 提升平台

图10物料快速运输装置

Fig. 10 Rapid material transportation devices

3 TBM应用效果及优化改进

前置自动化湿喷、隐藏常态超前钻探、水岩一体超前预报、加强型大范围初期支护、刀盘刀具优化、物料快速运输等TBM研制中的关键创新技术方案,已在高黎贡山隧道出口TBM段取得了较好的应用效果,但还存在一些问题。

对于前置式自动化湿喷设计,与人工潮喷相比,污染小、劳动强度低,但应用中存在的主要问题为: L2区湿喷泵距设备桥接力泵距离太远(约70 m),送料过程中堵管严重,不能连续喷湿凝土,使用效果不佳;另外,前置式湿喷机械手碰头与岩壁距离仅80 cm,湿喷料回弹量大。为了解决以上问题,需要优化设备桥接力泵位置,将设备桥接力泵后移至主司机室附近的上层或下层平台处,可将L2区湿凝土输送泵的管路输送距离减小至50 m左右;将原来采用的DIN65管路优化为DIN80管路,降低沿程阻力,同时提高骨料质量,堵管情况明显好转。另外,增加L1区机械手喷嘴与岩壁距离至1 m,回弹量降低。前置式自动化湿喷对破碎围岩的及时封闭发挥了重要作用。

对于隐藏式常态化超前钻探设计,应用过程中总体使用效果好,每次准备时间为1~2 h,钻孔平均速度为0.2 m/min,存在的问题主要为: 隐藏齿圈段升起后与两侧齿圈跑道稍有干涉;超前钻机与锚杆钻机动力源共用,管路连接影响效率;第1根钻杆开始定位时容易滑落。为了解决以上问题,首先对活动齿圈与固定齿圈对接位置干涉处进行了割除;将超前钻机油路与锚杆钻机油路通过增加三通和球阀与共用动力源连接,有效缩短了管路连接时间;需要进行超前钻探作业时,事先利用锚杆钻机在需要进行超前钻机开孔位置凿出凹坑,减少钻头开孔时的偏载力。

对于加大初期支护范围、加强支护能力的设计,钢筋排、钢筋网、拱架支护效果佳,但拱架安装器两侧腰部撑紧力偏弱。优化方案为: 加大两侧腰拱架撑紧油缸,并增强拱架安装器的结构强度。

对于刀盘刀具设计,滚刀刀座安装间隙偏小,滚刀安装难度大;另外,小刀间距设计提高了刀盘刀具的破岩能力,但与平导洞TBM(正面滚刀刀间距为85 mm)单位破岩体积的刀具磨损量相比偏高。对刀座尺寸不足的部分进行打磨,提高刀具更换效率;另外,针对刀具磨损量相对偏高的问题,采用小刀间距突出刀具破岩能力的同时,带来刀具磨损增加的问题在所难免,对于高黎贡山隧道软岩地层,小刀间距设计实际作用不明显,将在后续坚硬完整岩石洞段进一步测试验证。

对于物料快速运输设计,折臂吊机提升能力有限,一环150拱架需要分2次吊运;伸缩臂吊机调运距离受限,不能将拱架直接调运至钢拱架存储器上。优化方案为: 将伸缩臂吊机前移2 m左右。

总之,国产最大直径TBM(φ9.03 m)已完成了2 km试验段掘进,取得了云南地区破碎地层月进尺400 m以上的成功应用。后期岩石较好的洞段,有望取得更好的平均月进尺。

4 结论与讨论

针对软岩收敛卡机、破碎岩爆坍塌、高温热害、突泥涌水等不良地质TBM设备无法应对的问题,提出并采用了变截面可抬升开挖、前置自动化湿喷、隐藏常态超前钻探、水岩一体超前预报、加强型大范围初期支护、通风系统强制制冷、刀盘刀具优化、物料快速运输等关键技术方案,联合研制出国产最大直径TBM(φ9.03 m),并且在实际工程应用中效果良好,可为类似工程TBM的设计提供参考。

针对尚未在施工中得到应用的变截面可抬升开挖、通风系统强制制冷等TBM研制关键技术,需要根据现场情况进行工程应用,评价其使用效果,并进一步优化。