TC4叶片MPAW焊接修复强化散热过程模拟仿真

王立文 袁振华 龚 淼 杜凯歌 卢 晶

(中国民航大学航空工程学院 天津 300300)

0 引 言

航空发动机压气机叶片长期工作于高温高压的恶劣环境下,高温高负荷容易使叶片表面发生裂纹损伤、高温氧化,严重影响发动机的使用寿命和安全性能[1-2]。而由于叶片的更换成本高,目前通常对具有修复价值的叶片进行焊接修复使其恢复原有形貌。微束等离子弧焊(MPAW)由于其能量集中,电弧稳定,焊接热影响区小,常被用来焊接薄壁件[3]。TC4有良好的力学性能和耐热性能。但钛的化学活性较大,250 ℃以上即与空气中的碳、氢、氧、氮等杂质发生反应,1 650 ℃左右即发生相变,熔化为液态[4]。钛合金熔点高且导热性差,导致热影响区温度不易散去,高温停留时间长,尽管焊接时需要惰性气体保护但很难完全与空气隔离。采用有效的强化散热方法可适当的减少高温冷却时间,提高焊接接头力学性能。

国内外很多学者针对不同的焊接方法提出了相应的冷却方式,石康柠等[5]分析对比了焊后采用自然冷却和循环水冷对焊接接头组织的影响,发现焊缝中心晶粒尺寸减小,但边缘处柱状晶明显变大。文献[6]分析了自然冷却和利用CO2气体冷却下的Al-5052搅拌摩擦焊对温度分布的影响,结果表明,气冷可以减少焊件纵向残余应力和扭曲变形。文献[7]研究了快速冷却对中碳钢的搅拌摩擦焊后力学性能及微观结构的影响,发现在利用液态CO2快速冷却后的焊后试样具有更规整,狭小的晶粒结构。但由于钛会和碳元素反应,高温下不适合用CO2气体冷却。Fan等[8]针对锁孔钨极氩弧焊提出在焊接工作台下加工一条流道,焊接时同时通水,实验结果表明,冷却系统减少了焊缝宽度。文献[9]采用液氮强制冷却的方法对镍基718合金钨极氩弧焊焊接过程进行冷却,发现强制冷却方法减小了枝晶间莱夫斯相的形成,但更高的能量密度容易导致热影响区出现微裂痕。

COMSOL Multiphysics是一款精确模拟多物理场耦合的仿真分析软件,广泛应用于仿真模拟工程、制造和科研等各个领域的设计、设备及过程。本文基于COMSOL软件对MPAW焊接传热过程进行了模拟仿真,分析了动态热源移动到特定位置时夹具及焊件的温度分布,根据仿真结果对夹具的传热规律进行了研究,并实验验证了热源模型的正确性。提出了氩气间接冷却方法,设计空气域位置及尺寸,建立热流耦合模型,选取焊件上表面三个三维截点,求解计算出其在不同散热条件下的冷却时间,为钛合金焊接冷却研究提供参考意义。

1 热源模型的建立

本文采用微束等离子弧焊对TC4钛合金试片上表面进行堆焊,焊接热源将焊丝熔化,熔敷在试片上表面,熔深较浅,且考虑到移动焊接热源的后拖现象,故可以简化双椭圆体模型,选用双椭圆表面分布热源模型[10],仅考虑x、y方向的热流分布。

双椭圆前部(x≥0)热流分布公式为:

(1)

双椭圆后部(x<0)热流分布公式为:

(2)

式中:Qf为前部热源功率,Qr为后部热源功率,af为前部椭圆长半轴,bh为前部椭圆短半轴,ar为后部椭圆长半轴。

其中:

Q=ηIU=Qf+Qr

(3)

(4)

(5)

式中:Q为有效总热源功率;η为微束等离子热源热效率,在仿真模拟中取0.9;U为焊接电压;I为焊接电流。

在COMSOL软件中建立的双椭圆热源模型如图1所示,模型前半部分温度梯度较陡,后半部分温度梯度较缓,符合实际焊接热源移动过程中热流密度分布形状。

图1 双椭圆热源模型热流分布

2 焊接热场分析及实验验证

2.1 有限元模型的建立

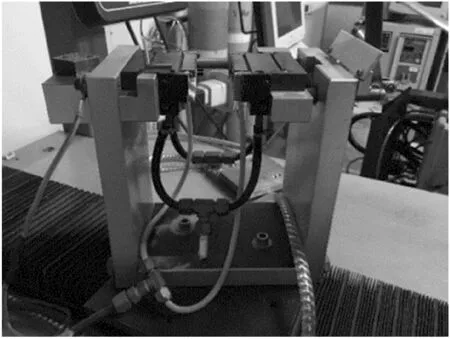

实验所用夹具如图2所示,整体由铝质底座与铜质散热夹持部分构成,实际焊接实验中,热量传递到底座的部分非常微小,为了降低仿真计算时间,只考虑散热夹持部分,且夹具为对称结构,故只建立一半的夹具模型。为了减少实验成本,选用与压气机叶片近似同等规格的TC4钛合金试片,试片尺寸为65 mm×30 mm×1 mm。

图2 MPAW夹具示意图

图3所示为在COMSOL软件中对有限元模型进行划分网格,为了用最少的网格充分表达模型,选取试片上表面、琴键上端、垫片上表面,采用极细化自由四面体网格,其余部分采用常规网格划分,网格总共包含39 104个单元,其中最小单元尺寸为1.79×10-5m,最大单元尺寸为8.95×10-3m。

图3 夹具模型网格划分

2.2 传热方程

在实际焊接修复实验中,对于琴键、TC4试片、垫片等高温部分需考虑表面对环境的热辐射。在COMSOL中,热辐射通过边界条件来描述。试片在焊接过程中熔池受到氩气保护,需要考虑试片与氩气的对流换热。同时,TC4钛合金的热物性参数如导热系数、密度、恒压热容等随温度而变化。试片和夹具内部为固体传热。

广义热流耦合传热方程为:

(6)

式中:ρ为材料密度,Cp为恒压热容,k为导热系数,Q为热源,u为流体速度。

初始条件为:

T(x,y,z,0)=293.15 K

(7)

边界条件为:

(8)

式中:n为边界法向量,q为热流密度矢量,h为试片与氩气的换热系数,Tw为壁面温度,T为环境温度,ε为表面发射率,σ为黑体辐射常数。

2.3 焊接过程传热分析

采用前期试验所得焊接参数如表1所示,对模型进行瞬态仿真分析。

表1 MPAW焊接实验参数

η为焊接热源热效率,ts为起弧时间,te为熄弧时间。取时间t=25.14 s。图4为模型整体温度分布情况,发现热量主要集中在钛合金试片上表面,而传递到铜质基座及上盖板的热量可忽略不计。图5为试片局部放大图,熔池最高温度可达到1 836 ℃。

图4 整体温度分布

图5 试片局部放大图

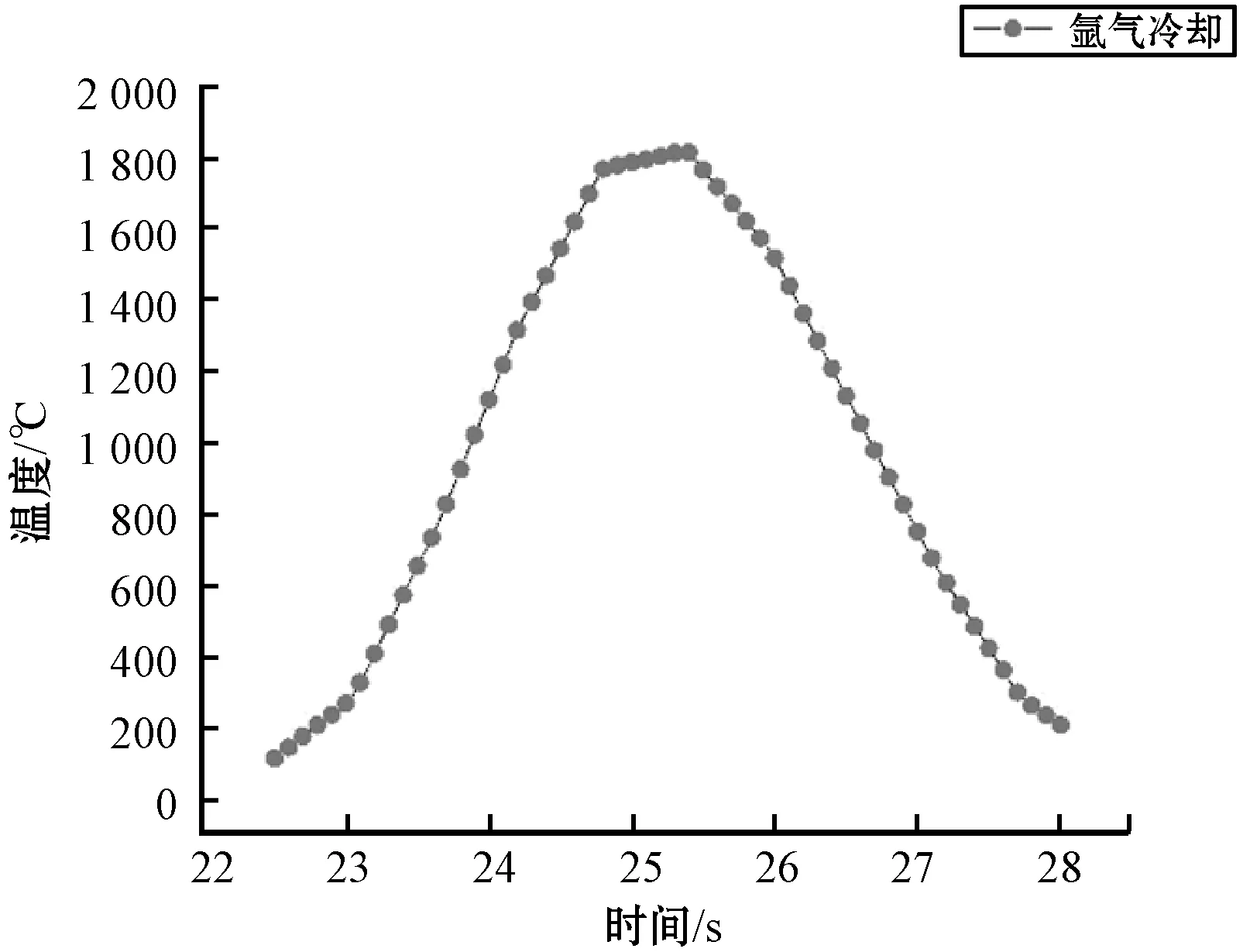

选取试片中心点(0.032 5,0,0) 研究其热循环曲线,因其距离边缘处最远,受环境对流换热影响最小,热量集中时间最长。

如图6所示,截取时间区间为22~28 s,时间步长为0.01 s,通过导出数据及图像可看出热循环曲线整体分布为加热过程较陡,冷却过程较缓,符合实际。焊接时间为22.97 s时,中心点温度高于250 ℃,在25.14 s时达到最高温度,27.81 s时开始低于250 ℃。仅考虑中心点冷却时间,从最高温度降到250 ℃以下冷却时间为2.67 s。

图6 中心截点热循环曲线

由于钛合金导热性能较差,氩气保护气体及热辐射带走大部分热量,实际传递到垫片及琴键部分热量分布如图7所示,去掉试片后的中间截面温度分布及等温线。发现垫片及琴键尖端温度最高,为106 ℃,而铜质底座远端对温度分布影响不大,仅为22.9 ℃左右。

图7 中间截面温度分布

2.4 实验验证

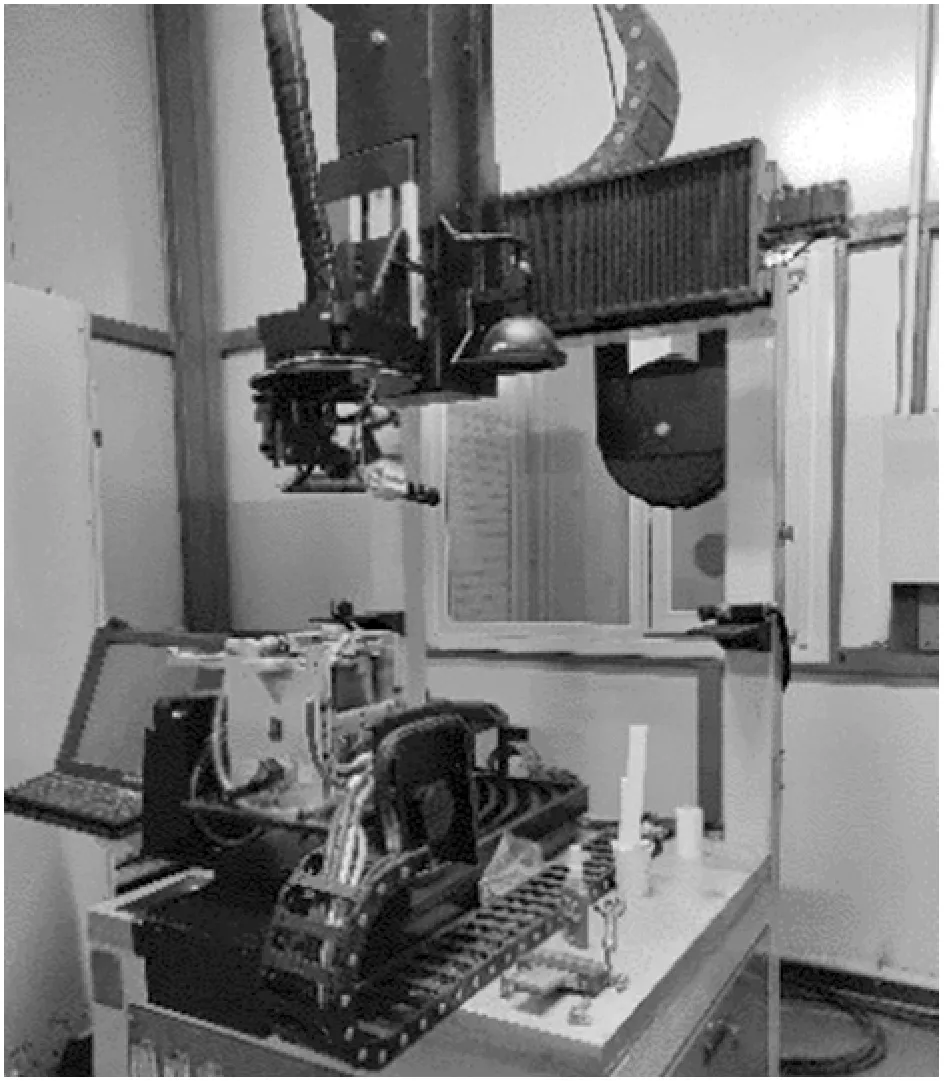

实验采用与数值仿真相同的焊接参数,图8为所搭建的实验系统,采用中国民航大学自行改制的微束等离子弧焊自动焊接修复系统,焊枪自带摄像头可实现热源虚拟热成像,并利用高清红外热像仪测量、记录焊枪移动到试片中央位置时的熔池最高温度。

图8 实验系统搭建

将TC4试片夹在上表面距离琴键2 mm处,随动摄像头记录焊接整个过程,并测量热源移动到中间位置时的熔池温度。图9所示为t=25.14 s时,焊接熔池热成像仪检测温度。可以看出实际检测熔池最高温度为1 825 ℃,与仿真结果仅相差11 ℃,验证了焊接热源模型的正确性。

图9 实验过程图像

3 强化散热方法研究

3.1 热-流耦合模型建立

由自然冷却条件下焊接过程仿真结果可知,夹具中的热量主要集中在近试片端琴键及垫片上,而铜质基座远端对试片温度场分布的影响可忽略不计。通过热场-流场耦合模型仿真强制对流换热过程,得到温度场分布及流场流速分布。

建立如图10所示的横向空气域,空气域距离试片y方向1 mm以避开焊接热源,避免带走试片热量对焊后部位持续加热。通入氩气加快琴键的对流换热,从而达到为钛合金叶片母材降温的效果。空气域右端为入口,入口温度定义为环境温度,左端为压力出口。图11为空气域设计尺寸,单位mm。

图10 有限元模型

图11 空气域模型

3.2 边界条件

杨世铭等[11]提出流体外掠平板局部表面传热系数可表示为:

(9)

式中:λ为流体导热系数,Rex是以x为特征长度的雷诺数,Pr称为普朗特数。Rex和Pr分别表示为:

(10)

(11)

式中:l为空气域作用在夹具上的长度,μ、υ、a分别是流体的运动粘度、动力粘度和热扩散数。

努塞尔数表示为:

Nux=0.332Rex1/2Pr1/3

(12)

对x积分得:

Nul=0.664Rel1/2Pr1/3

(13)

流场其余边界条件设置为:

(1) 选用环境温度为20 ℃氩气;

(2) 入口平均速度12 cm/s,为层流流动,入口长度1 m;

(3) 设置压力出口为0 Pa抑制回流;

(4) 流体壁面无滑移。

3.3 仿真结果分析

图12所示为强化散热下中心点热循环曲线,取时间区间22~28 s, 0.01 s步长,中心点在22.93 s时达到250℃,25.37 s时达到最高熔池温度1 824 ℃,27.85 s时冷却到250 ℃以下。相比于无冷却条件下焊接过程,中心点达到最高温度时间较迟,这是由于间接强化散热加快了夹具琴键热传导,使热源热量在TC4试片积聚较差,延缓了最高温度到达时间。图13为试片中截面温度场分布,由于钛合金导热性差,热量主要集中在截面上端,其余部分温度为室温左右。

图12 中心点热循环曲线

图13 试片温度分布

流场通过对流换热影响固体温度场分布,同时,温度场会影响氩气的热物性参数,进而影响流场的速度分布等。图14、图15分别为流场在25.37 s时的速度场分布和温度场分布,流线表示出气体流态为层流,流向为x轴负方向,采用rainbow显示图例,由于层流的发展使流场速度呈现出中部流速最大,贴壁气体流速最小,最小速度为0。选取5个截面分析流场温度分布,流场在中间截面靠近加热端达到最高温度76 ℃,受氩气流速影响,流场温度分布沿焊接方向呈半椭圆状,靠左截面温度略高于靠右截面,温度自椭圆中心至边缘处依次减弱。

图14 流场速度分布

图15 流场温度分布

3.4 散热效果分析

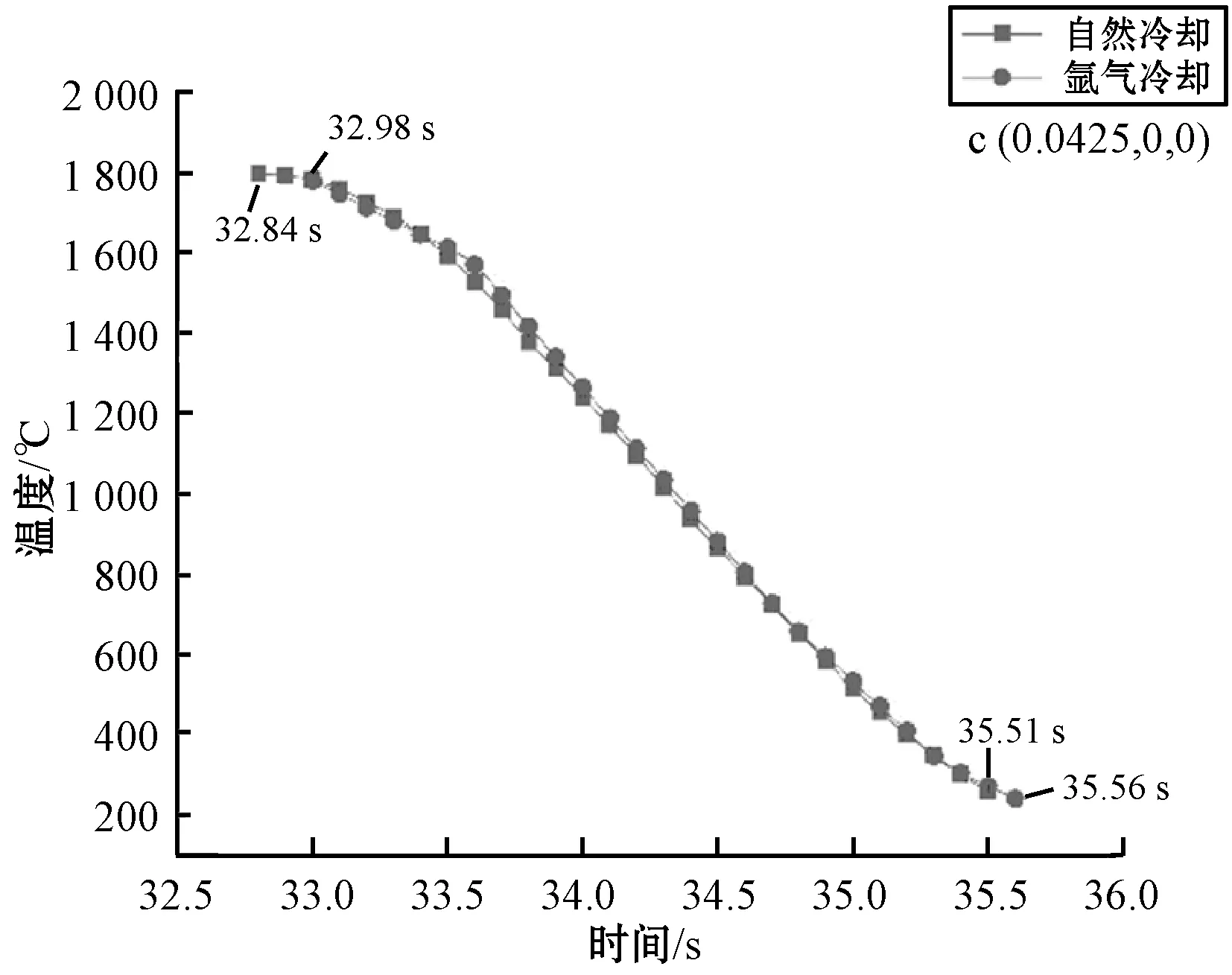

只考虑热源走过的焊后冷却阶段,选取试片上表面中心线间隔为10 mm的三个三维截点来表征被焊表面整体散热情况,沿x轴坐标依次为 a(0.022 5,0,0)、b(0.032 5,0,0)、c(0.042 5,0,0),计算在两种冷却条件下从最高温度降到250 ℃以下的冷却时间,得到如图16-图18所示曲线。

图16 a点冷却时间对比

图17 b点冷却时间对比

图18 c点冷却时间对比

利用COMSOL软件将时间计算步长细化,从三个对比结果数据看出,相较于自然冷却条件,氩气间接强化散热延缓了最高温度到达时间,这是由于氩气带走了夹具的热量,加快了试片与夹具的热传导,使积聚热量所需时间增加,且熔池最高温度略有降低。三个截点冷却时间(250 ℃以下)分别缩短0.09 s,0.19 s,0.09 s,平均缩短0.123 s,分别占冷却总时长的3.3%、7.1%、3.4%,平均占比4.6%,达到了良好的散热效果。

4 结 语

(1) 本文考虑了焊接过程移动热源的后拖现象及堆焊情况下熔深较浅,利用COMSOL软件建立了表面分布的双椭圆移动热源模型,并实验验证了热源模型的正确性。

(2) 根据焊接过程动态传热仿真结果分析,近试片端夹具局部温度最高,达到106 ℃左右,夹具远端温度近似于室温,对温度场分布影响不大。建立了靠近试片端的对流换热空气域。

(3) 选取试片上三个特征点为研究对象,采用室温下的氩气为冷却介质,对比分析了两种情况下的冷却时间。发现冷却时间最高缩短0.19 s,平均缩短时长0.123 s,占总冷却时间4.6%。但对流换热会延长高温到达时间,且略微降低熔池最高温度。