高速铁路无砟轨道路基支承层改进型滑模施工技术

张旭飞

摘要:无砟轨道路基支承层施工控制技术一直是高速铁路工程界和学术界关注的焦点。依托新建武汉至十堰高速铁路CRTSⅠ型双块式无砟轨道工程实践,提出改进型滑模摊铺机施工技术。利用设备自带传感器通过引导线来控制线形,可精确控制支承层标高及断面尺寸,消除立模过程中出现的错台、线形、漏浆等传统缺陷。加长模板系统可防止摊铺施工过程中因整平提浆系统的震动导致侧壁溜坍;延长模板与水硬性混合料摩擦距离,有利于成型的支承层表面平整及线形美观。改进型滑模摊铺机施工技术能实现支承层施工提浆整平、拉毛一次成型,内实外美,提高了无砟轨道支承层工艺水平,确保施工质量。

Abstract: Controlled construction technology for ballastless track subgrade is a critical scientific issue in engineering and academic fields associated with high speed railway. Considering CRTSⅠdouble-block ballastless track on Wuhan-Shiyan high speed railway, improved sliding mode paver was proposed to avoid traditional defects, e.g., dislocation, alignment along with mud leakage. Sensors were guided to correct alignment, elevation and obtain exact cross section size. Using lengthened formwork system prevents the vibration of mud extracting that could lead to topsoil slip of sidewall during paving construction. Extended frictional distance between formwork and hydraulic mixture is beneficial to surfacing level as well as alignment beauty. Improved sliding mode paver technology advances mud extracting and one-step forming of galling, namely, outer seems pretty and inner is strong as well. It could enhance construction level of bearing layer of ballastless track subgrade and guarantee engineering quality.

关键词:高速铁路;无砟轨道;路基;支承层;滑模

Key words: high-speed railway;ballastless track;subgrade;bearing layer;sliding mode

中图分类号:U213.1 文献标识码:A 文章编号:1006-4311(2019)11-0114-04

0 引言

随着我国基础设施建设扩大,高速铁路工程得到了快速发展,其中,无砟轨道已成为客运專线及高速铁路的主要轨道形式[1]。与传统的有砟轨道相比,高速铁路对无砟轨道结构要求更高,需要轨道具有更高平顺性、稳定性及耐久性[2]。但是,目前常用的CRTSⅠ型双块式无砟轨道常常带有表面蜂窝、平整度差等缺陷,而且作业人数较多,施工难度较大,总体经济成本偏高。对于此,国内外学者开展了相关研究工作,并且取得了一定的成果。

颜华等[3]通过三维有限元数值模拟,对双块式无砟轨道结构受力与变形特性进行研究,建议了合理的混凝土支承层型式及结构设计参数。王森荣[4]采用理论分析的方法,分析路基地段双块式无砟轨道道床板和支承层的功能,提出连续道床板和分块道床板两种结构设计方案的主要特点和设计要点。陈虎等[5]结合京沪高铁开展现场试验和测试,研究了CRTSⅡ型板式无砟轨道路桥过渡段振动特性,以及沿线路纵垂向的空间变化振动响应及与车速关系。赵国堂等[6]建立三维高速铁路无砟轨道-路基冻胀耦合有限元模型,研究路基冻胀变形波长和幅值对不同类型无砟轨道结构受力的影响,为季冻区高速铁路无砟轨道的选型提供参考。刘子毅[7]建立无砟轨道-路基有限元模型,分析扣件刚度、CA砂浆层弹性模量以及地基刚度等参数的变化对多层结构静力学特性的影响,并且进一步研究移动荷载作用下受各种参数的影响程度和规律。

现有文献显示,目前大部分是针对无砟轨道-路基受力特征,或者支承层的功能进行相关研究,而表面蜂窝、平整度差等缺陷方面工作并不多[8]。因此,以新建武汉至十堰高速铁路为背景,开展高铁无砟轨道路基支承层改进型滑模施工技术研究,具有重要工程实践价值和理论学术意义。

1 工艺原理与特点

新建武汉至十堰铁路孝感至十堰段正线起于汉孝城际铁路孝感东站DK47+569.79,止于十堰北站(含)DK445+725,线路全长399.05km。采用CRTSⅠ型双块式无砟轨道,主要由下部结构、底座板或支承层、现浇混凝土道床板、双块式轨枕、高弹性扣件、钢轨组成。正线数目为双线,线间距5.0m,最小平面曲线半径一般地段7000m,困难地段5500m,最大坡度20‰,到发线有效长度650m。

1.1 工艺原理

本文提出的改进型滑模技术适用于CRTSⅠ型双块式无砟轨道的高速铁路(客运专线)路基支承层施工,特别是连续长度超过200m及以上长段落路基支承层施工。

采用与设计尺寸相符的摊铺机自带可移动性模板,在施工引导线下行进,拌合料连续进仓、入模成型,振捣挤压后形成路基支承层,一次成型,简单方便。采用水硬性混合料,以使摊铺后的支承层几何形状不会变形。通过控制虚铺高度、滑模摊铺机的走行速度及高频振捣棒的振捣频率,来控制支承层的摊铺质量,保证支承层的密实度。通过加装震动拉毛平台,来消除表面蜂窝,达到提浆整平及拉毛的效果。

1.2 工艺特点

①本工艺采用滑模摊铺法施工,利用设备自带传感器通过引导线控制线形、标高,劳动强度降低,自动化程度提高。

②能精确控制支承层的标高及断面尺寸,消除立模过程中出现的错台、线形、漏浆等缺陷。

③滑模摊铺法施工速度快、规模大,对环境影响小,经济效益更好。

④加长模板系统,能有效防止摊铺施工过程中因整平提浆系统的震动导致侧壁溜坍,延长模板与水硬性混合料摩擦距离,利于成型的支承层表面平整及线形美观。

⑤拉毛系统通过轴承连接拉毛辊轴,拉毛辊轴与架体连接部位通过丝杆实现高度可调,以保证不同施工条件下拉毛深度均匀,在摊铺过程中辊轴转动压槽以实现拉毛效果。

⑥震平提浆系统方面,振动平台与架体间采用高强弹性橡胶垫柔性连接,防止平台工作时震动致使架体变形。

2 施工工艺流程及控制要点

2.1 施工工艺流程

工艺流程:路基表层检测→施工准备、测量放线→基床表层湿润→机械就位、调整振动平台及拉毛系统标高→混合料拌合运输→卸料、挖机布料→启动振动拉毛平台→滑模摊铺作业→人工修边收面→切缝→养生。

2.2 施工准备

结合施工过程,应注意以下几方面:

①只有在路基沉降观测评估通过以及级配碎石验收合格后才能进行支承层施工。

②支承层施工前对路基基床表层进行验收,基床表层顶面应平整,其表面平整度不大于15mm,高程误差为

±10mm,以避免因路面超高使模板出现犁地现象,影响摊铺机走行,导致摊铺线形不平顺,且剐蹭松散的级配碎石极易被挤入支承层根部,导致摊铺完成的支承层根部不密实。曲线地段,摊铺前应对摊铺机履带走行范围进行整平,防止因摊铺机走行困难,履带左右摆动,影响摊铺线形。

③支承层施工前对路基基床表面进行清洁,提前2h洒水湿润,同时路基表层不得出现积水现象。

④通过线外试验段确定施工配合比及摊铺机行走速度、振捣频率、捣固深度等工艺参数。

2.3 測量放线控制要点

滑模摊铺作业需要在机器左右两侧各设置一条引导线,支承层的标高以及方向由传感器通过引导线自动控制,现场测量如图1所示。左、右两侧引导线距离混凝土侧边1.1m,引导线高出支承层面20cm。

引导线的桩间距离为10m,曲线段一般为5m。引导线的最大长度控制在300m 范围,以便于质量控制和卸料。安装后的引导线标高误差在±3mm间,中线位置(方向)误差控制在5mm以内。引导线设定好后,检查是否有滑落或扰动,保证引导线的精确度。

2.4 基床表层湿润

路基支承层施工前对基床表面进行清洁,提前2h 洒水对基床表层湿润,同时表层不得出现积水现象,如图2所示。

2.5 工装调整就位

施工时平台调整为前高后低,振动平台前端略高于摊铺机底模3~5mm,尾部略低于摊铺机底模2~3mm,前部略高是为了防止震动平台前端剐蹭混合料造成堆积,影响走行和标高控制,尾部略低于模板是使震动平台高效发挥振动提浆的工效。然后通过旋转高度调节盘调整拉毛系统标高,振动平台就位如图3所示。

2.6 混合料拌合及运输

水硬性混合料由拌合站集中生产后运至现场,根据中国铁科院现场试验确定支承层混合料配合比,现场施工时应结合实际情况及温度变化在配合比调整范围内及时调整用水量,若含水量小则混合料提浆效果差,若含水量大则摊铺无法成型,边角易坍塌,混合料拌制完成后,要取样测定含水率。

采用自卸汽车进行支承层混合料运输。每次运输前将自卸汽车车厢内清洗干净,长距离运输时需采取覆盖措施,防止水分散失。同时为了保证摊铺进度,根据不同的运输距离和运输时间确定自卸车的数量。

2.7 卸料及布料

①自卸车沿设置引导线的中部倒退至摊铺机进料端后,开始慢速进行卸料,避免集中卸料造成堆积离析;卸料长度不宜超过10m,以免混合料水分损失,影响摊铺质量。

②混合料通过自卸车运输至现场后,由专人引导自卸车进行卸料。

③使用小型挖机对混合料进行整平,布料厚度宜控制在35~40cm,摊铺机料仓内存料高度宜控制在与螺旋杆顶部齐平或略高,确保摊铺成型的支承层无孔洞,避免出现不密实的情况,如图4所示。施工过程中,小挖机的配合至关重要,挖机布料的平整、均匀性直接影响到摊铺机的作业效率,挖机司机应指定专人且经过培训合格后上岗。

2.8 摊铺作业要点

①首次摊铺前,应对摊铺机位置、几何参数和机架水平度进行调整,然后空机挂线行走5~10m,经多次确认无误后方可开始摊铺。

②采用钉桩或基准线法校准滑模摊铺机挤压底板高程和侧模前进方向,调整水平传感器立柱高度和滑模摊铺机机架前后左右的水平度,使滑模摊铺机自动行走,再返回校核1~2遍,正确无误后,方可开始摊铺。

③通过挖掘机进行布料,摊铺范围内要均匀布料,布料长度达到5m 后启动摊铺机,摊铺机开机前先启动振捣棒再行走,停机后立即关闭振动棒。

④摊铺机在运转时,宜连续摊铺,不宜间断,否则影响表面平整度;摊铺机在停止前进时要关闭震动平台,防止出现支承层表面出现波纹状。速度一般控制在0.6~0.8m/min,供料与摊铺协调一致,力求匀速摊铺,减少停机次数。如遇供料不及时、捣固性能不良或曲线地段时可适当降低摊铺速度。

⑤摊铺机完成5m摊铺后,对摊铺的标高、边缘厚度、中线、横坡等参数进行复核测量,满足规范要求后方可继续向前摊铺,如图5所示。

2.9 人工修边收面

滑模施工后,在混合料初凝前,需要对支承层顶面两侧35cm 范围和侧边散水面范围按照16% 坡度采用原浆进行人工抹面,并保证表面光洁度,如图6所示。收面时,还应将支承层底部两侧多余混合料及时清理。对于支承层根部个别位置存在空隙的,应立即修补保证粘结力,修补材料采用混合料配比去掉石子后拌和成砂浆进行修补,确保终凝后颜色一致。

2.10 支承层切缝要点

支承层施工前,应提前对路基轨枕位置进行排布,确定每根轨枕及每道伸缩假缝里程,通过测量放样准确定位伸缩假缝位置,缝断面应垂直于轨道中心线并且切缝应在两轨枕中间位置,避免处于轨枕下方,误差不超过3cm。

支承层施工完成后,应在12h内进行切缝施工,释放表面应力,切缝间距5.2m,切缝深度105mm,如图7所示。

2.11 养生

支承层铺设后,采用一布一膜覆盖洒水养护,支承层表面土工布覆盖,上层加盖塑料布,塑料布四周用沙袋压紧,洒水量保证支承层表面始终处于湿润状态,在养护期间按期进行洒水,养护时间不少于7d,湿度较小或气温较低时延长养护时间并采取相应保暖措施,加盖帆布或棉被进行保暖养生。

3 人员及材料设备

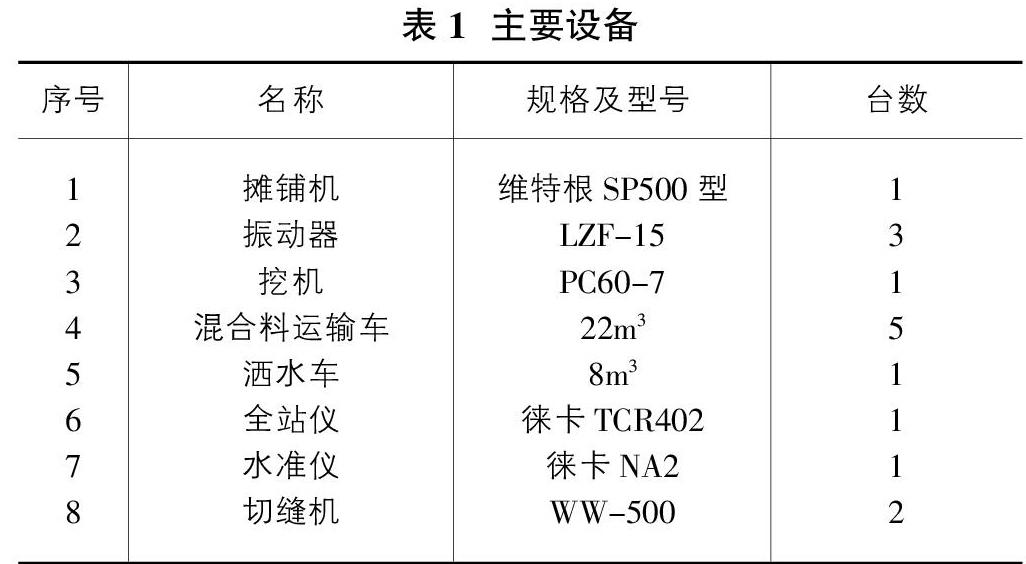

主要材料采用水硬性混合料,困难条件下可采用C15低塑性混凝土,主要设备如表1所示。主要工作人员为:摊铺机操作手2人、挖机司机1人、运输车司机6人、收面人员10人、切缝人员2人、养护人员2人,合计23人。

4 质量安全保证措施

4.1 质量控制要点

采用高铁无砟轨道路基支承层改进型滑模施工时,应注意以下问题:

①路基支承层水硬性混合料施工前,应对所有进场原材料按频率取样检测,合格后方可使用。

②水硬性混合料的搅拌时,应严格控制搅拌时间,一般搅拌时间不能低于120s,若胶凝材料用量、用水量更少时,还应延长混合料的搅拌时间。

③混合料应采用自卸车进行运输,一般情况下,应根据运输的距离确定自卸车的数量,确保滑模摊铺工作连续进行。在运输的过程中应保证混合料的均匀性,至摊铺点时不发生分层、离析和泌浆等现象。长距离运输时需采取覆盖措施,防止水分散失引起含水率变化。原则上,出站后两小时内未摊铺的混合料严禁用于路基支承层施工。

④使用小挖机对混合料进行整平,布料厚度宜控制在35~40cm,摊铺机料仓内存料高度宜控制在与螺旋杆顶部齐平或略高,确保摊铺成型的支承层无孔洞,出现不密实情况。

⑤支承层施工完成后,应根据施工点的天气、外界环境等因素,合理控制切缝时间。切缝时间过早,会导致切缝处出现毛边,影响整体外观质量;时间过晚,支承层表面应力无法释放,就会出现不规则裂缝等缺陷。

4.2 安全保证措施

①结合工程特点和项目实际情况,建立完善的施工安全保证体系,严格落实安全生产责任制,明确各级人员的安全管理职责,实行逐级安全技术交底制度,加强施工过程的安全监控及考核。

②特殊工种持证上岗,参与施工的人员均应经过安全教育培训并考核合格,熟悉施工工序流程、存在的风险因素及应对措施。

③安全防护设施配备齐全,施工人员必须正确合理使用防护用品。严禁对运转中的设备进行维修、保养及调整等作业。

4.3 文明施工及环保措施

①施工场地、料场统一规划,布局合理,施工使用的机具、设备有序停放,设备悬挂操作规程牌和设备标示牌,及时清洗保养施工机械设备。

②施工中合理安排施工工序及作业时间,加强噪声及施工废弃物管理,物料运输车清洗后污水经三级沉淀后进行排放。

③施工完毕后,及时清运施工垃圾,清运前,要适量洒水并密闭运输,减少遗洒及扬尘。

5 结论

结合新建武汉至十堰高速铁路工程实践,采用改进型滑模摊铺技术进行CRTSⅠ型双块式无砟轨道支承层施工,消除了表面蜂窝,更好的达到提浆整平及拉毛效果,一次性成型,人工只需随着摊铺机机的行走对两侧进行收面,施工工艺简单便于掌握。且能保证工程的高标准、高质量要求。省去了立模、拆模、模板倒运、人工拉毛等工序并且克服了表面蜂窝、平整度差等缺陷,降低了施工难度,提高了工效,减少了作业人员数量和辅助机具、材料的投入,在同等人员配置下,支承层改进型滑模施工每天可完成300m以上,具有良好的经济效益。

参考文献:

[1]邓昌大.高速铁路无砟轨道[M].北京:中国铁道出版社, 2012.

[2]张振.高速铁路CRTSⅡ型板式无砟轨道支承层脱空的影响研究[D].北京:北京交通大学,2017.

[3]颜华,翟婉明,李春霞,等.土质路基双块式无砟轨道混凝土支承层设计分析[J].铁道工程学报,2007(S1):30-34.

[4]王森荣.高速铁路双块式无砟轨道路基地段结构设计与施工技术研究[J].铁道标准设计,2017,61(11):1-7.

[5]陈虎,罗强,張良,等.高速铁路CRTSⅡ型板式无砟轨道路桥过渡段振动特性测试分析[J].振动与冲击,2014,33(1):81-88.

[6]赵国堂,赵磊,张鲁顺.基于高速铁路路基冻胀的无砟轨道受力特征[J].铁道工程学报,2017(8):53-61.

[7]刘子毅.高速铁路路基段无砟轨道多层结构建模与分析[D].石家庄:石家庄铁道大学,2014.

[8]国家铁路局.TB 10621-2014,高速铁路设计规范[S].北京:中国铁道出版社,2014.