X射线衍射法分析掺锡氧化铟粉中的物相成分

黄誓成,陆映东,李凤,黄肇敏,林葵

(1.广西晶联光电材料有限责任公司,广西 柳州545006;2.广西壮族自治区冶金产品质量检验站,广西 南宁 530023;3.广西壮族自治区分析测试研究中心,广西 南宁 530022)

掺锡氧化铟粉又称氧化铟锡粉,简称ITO粉,是制造ITO靶材的前驱物,全世界约70%以上的铟用于生产此材料,进而制造ITO靶材。ITO靶材主要用于制作液晶显示器、平板显示器、等离子显示器、触摸屏、电子纸、有机发光二极管、太阳能电池、抗静电镀膜以及 EMI 屏蔽的透明传导镀膜等[1-4]。对掺锡氧化铟粉中元素的赋存状态、物相组成及含量进行深入研究,是了解各元素在冶金过程的迁移、揭示成分—工艺—微观结构—性能之间关系的规律,选择性针对处理方式、优化工艺条件并提高原料利用效率的前提和依据。对于ITO靶材的任何应用来说,高品质的ITO粉体是决定靶材质量的关键因素,因此有必要对ITO粉的物相成分进行检测分析。

X射线衍射物相分析是一种利用X射线在晶体物质中的衍射效应进行物质结构分析的现代技术。X射线衍射的应用范围非常广泛[5-7],现已渗透到物理、化学、地球科学、材料科学以及各种工程技术科学中,成为一种重要的实验方法和结构分析手段。目前国内外关于掺锡氧化铟粉中的物相成分分析鲜有报道,本文采用X射线衍射法分析ITO粉中的物相成分。项目列入工信部2017年行业标准制修订计划,计划号2017-0135T-YS,并获广西基地和人才专项(桂科AD1729066)资助。

1 试验仪器

荷兰帕纳科公司X’Pert PRO X射线衍射仪:Cu Kα辐射,X光管管压40 kV,管流40 mA,发散狭缝1/4°,散射狭缝1/2°,接收狭缝7.5mm,扫描范围(2θ):20°~70°,扫描步长(2θ)0.026°,每步停留时间20.4s。

2 试验样品

2.1 试验样品

试验样品8个,具体如下:1#:In2O3粉;2#:SnO2粉 ;3#:机械混合法制得的ITO粉,90% In2O3+10%SnO2;

4#:化学共沉淀法制得的ITO粉,90% In2O3+10%SnO2;

5#:机械混合法制得的ITO粉制备的ITO靶材,90%In2O3+10% SnO2;

6#:化学共沉淀法制得的ITO粉制备的ITO靶材;90% In2O3+10% SnO2;7#:化学共沉淀法的ITO粉,95% In2O3+5% SnO2;8#:化学共沉淀法的ITO粉,97% In2O3+3% SnO2;

2.2 测量试片

2.2.1 样品粒度应不大于0.048 mm。

2.2.2 样品应在105℃±5℃烘箱中烘干1h,并置于干燥器中冷却至室温备用。

2.2.3 测量试片的制作

向玻璃样品板中加入适量的样品,压实、压平,使衍射面的样品表面平整、疏密度相同、且衍射面与样品面在同一平面。

3 结果与讨论

目前,ITO粉制备方法有共沉淀法、混合法、溶胶-凝胶法、火焰喷雾热解法、喷雾燃烧法、电解法、气相-蒸发法等,其中主要方式为化学共沉淀法[8]。共沉淀法以金属铟、酸、锡盐和氨水为原料,先将金属铟溶解于稀酸中,调节溶液中In3+浓度及pH;锡盐溶于水中,然后加入铟溶液中。向该溶液中添加氨水溶液,使之产生沉淀。该沉淀经过滤、分离、洗涤、干燥、煅烧即可得到粒径均匀的掺锡氧化铟粉末。工艺流程为:

混合法是将99.99%氧化铟和99.99%二氧化锡研磨混匀而成。

本实验主要比对研究了共沉淀法的ITO粉、混合法的ITO粉的物相成分。

3.1 ITO粉的物相成分

采用X射线衍射仪试验分析了1#~6#样品的物相成分,XRD衍射图谱见图1。

图1 ITO粉的XRD谱图

3#样品的谱图:特征衍射谱峰所对应的物相为In2O3和SnO2,说明机械混合法,In2O3和SnO2没有发生相变。机械混合法制得的ITO粉体保留了原有的In2O3相和SnO2相。

4#样品的谱图:特征衍射谱峰所对应的物相为氧化铟锡相(InxSnyOz)和SnO2。但与3#样品的特征衍射谱峰相互比较,In2O3的特征衍射峰增强,SnO2的特征衍射峰减弱,而3#样品和4#样品中的铟锡质量比是相同的。由此可知:共沉淀法制得的掺锡氧化铟粉体,Sn掺杂入了In2O3的晶型结构中形成氧化铟锡相(InxSnyOz),并保持In2O3的晶体结构,增强了特征衍射峰。这也符合理论——固溶体一般会保持溶剂物质的晶体结构[9],而SnO2相大幅降低减少。

5#、6#样品的谱图:两者特征衍射谱图一致,谱峰所对应的物相均为氧化铟锡相(InxSnyOz),SnO2相的特征衍射峰完全消失。说明两种方法生产的掺锡氧化铟粉在制备ITO靶材的烧结过程中,Sn全部掺杂进In2O3的晶型结构中形成单一的物相——氧化铟锡相(InxSnyOz)。无论是机械混合法还是化学共沉淀法制得的掺锡氧化铟粉,经1600℃高温烧结后,铟锡形成固溶体,ITO靶材中只存在氧化铟锡相(InxSnyOz)。

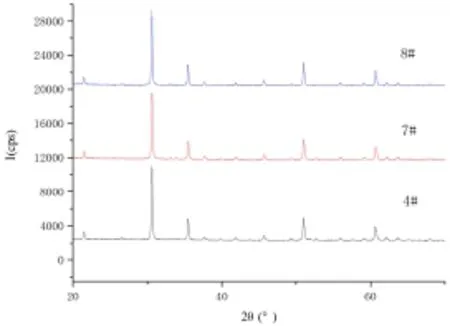

3.2 化学共沉淀法制备不同质量比的ITO粉的物相成分

试验选用了化学共沉淀法制得的质量比分别为:90%In2O3+10% SnO2(4#)、95% In2O3+5% SnO2(7#)和97%In2O3+3% SnO2(8#)共3个样品进行物相成分分析。3种样品的XRD特征谱图见图2。

图2 不同质量比的ITO粉的XRD图

从图2可以看出3种不同质量比的样品中物相成分是一致的,均为氧化铟锡相(InxSnyOz)和SnO2。随着In2O3含量增加、SnO2含量减少,对应谱图中的氧化铟锡相(InxSnyOz)的特征谱峰强度增强,SnO2的特征谱峰强度减弱。通过Highscore plus 中的全谱拟合来对三种样品进行定量分析发现,共沉淀法制得不同质量比的掺锡氧化铟粉中,约有60%的Sn掺杂形成氧化铟锡相。锡元素在氧化铟锡相、氧化锡相的配分含量见表1。

表1 不同质量比的lTO粉定量分析结果(%)

4 结论

(1)混合法制得的掺锡氧化铟粉中的物相为In2O3和SnO2,共沉淀法制备的掺锡氧化铟粉中的物相为氧化铟锡相(InxSnyOz)和少量SnO2。

(2)采用共沉淀法制得的掺锡氧化铟粉,约有60%的Sn掺杂进In2O3的晶型结构中形成氧化铟锡相,其晶型结构与ITO靶材的晶型结构一致。