刚果(金)高铅钴中间品选择性浸出钴的试验研究

文定强

(广东佳纳能源科技有限公司,广东 清远 513056)

近年来,随着绿色环保生活理念的普及,锂电池凭借自身独特的优势,在日常生活中应用愈发广泛,钴元素作为锂电池正极材料不可或缺的一部分,使之成为了一种具有战略性意义的资源。以钴酸锂为代表正极材料常见于各种小型电池内,在手机、电脑、相机等3C产品中应用广泛,而以镍钴锰酸锂、镍钴铝酸锂为代表的正极材料则在新能源汽车中应用前景广阔[1,2]。我国钴资源相对匮乏,90%以上的钴原料都依靠进口。钴原料供应量占全球总供应链的65%以上的刚果(金)钴原料出口政策变化,国内外钴产业链企业纷纷在刚果(金)投资建厂,达到原料供应稳定目的。又因为刚果(金)国内政局紧张、物质较为匮乏,多数企业以生产钴中间品为目标产品,将后续钴精炼工序放回国内来降低生产成本[3,4]。

目前,刚果(金)多数企业中多以氢氧化钴的形式富集钴[5],但这样工艺很容易引人重金属杂质,容易给后续工序造成严重影响。本研究以非洲刚果(金)某钴中间品为研究对象,采用锰粉为还原剂,通过考察锰粉的用量、浸出时间、浸出温度、初始硫酸浓度等参数对钴、铅浸出率的影响,确立了最优浸出工艺,为从钴中间品中回收钴提供了理论依据和实践基础。

1 试验部分

1.1 试验原料

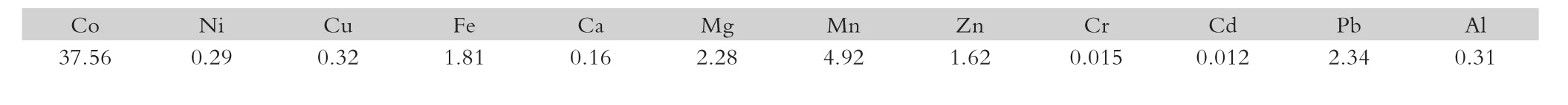

高铅钴中间品来源于刚果(金)卢本巴希某工厂,经细磨、筛分后,分别得到-100目粉体作为研究对象。钴中间品的多元素化学见表1。实验过程所用试剂硫酸为化学纯、锰粉为工业级,其中锰含量gt;99%。

表1 高铅钴中间品中主要元素含量/%

1.2 试验原理与方法

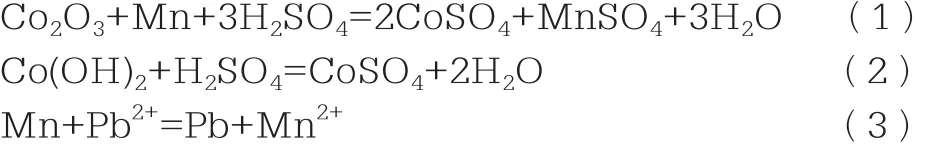

刚果(金)钴中间品中钴主要以二价形式存在的氢氧化亚钴和三价形式存在的三氧化二钴,铅主要是以氢氧化铅、硫酸铅形式存在,而Eθ(Co3+/Co2+)=1.84v、Eθ(Mn/Mn2+)=-1.18v、Eθ(Pb/Pb2+)=-0.13v,采用硫酸体系选择性浸出钴,而将铅抑制于渣中,主要化学反应如下:

试验过程:称量一定量(100g)粒径为-100目(lt;0.15mm)的高铅钴中间品,采用DF-101S集热式恒温加热磁力搅拌器为反应装置,按照设定的液固比,加入适量硫酸、纯水、锰粉,进行搅拌浸出,浸出完成后,采用SHZ-D(Ⅲ)循环水式真空泵过滤,收集滤液,滤液中钴、铅的含量均采用ICPE-9000等离子体原子发射光谱仪测定。

2 结果与讨论

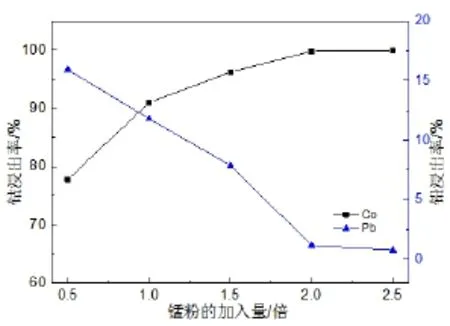

2.1 锰粉用量对高铅钴中间品浸出过程的影响

浸出过程:初始硫酸浓度为1.2mol/L,液固比8:1mL/g,反应温度为70℃,搅拌转速300r/min,反应时间为5h。考察锰粉的用量(相对于高铅钴中间品完全浸出反应的理论用量倍数)对高铅钴中间品中铜、铅浸出的影响,实验结果如图1所示。

图1 锰粉的加入量对浸出过程的影响

从图1可以看出,锰粉的加入量对高铅钴中间品中钴、铅的浸出效果有较为显著的影响,当锰粉的加入量从理论用量的0.5倍时,钴的浸出率仅为77.82%,铅为15.90%,而当锰粉的加入量增加至2.0倍时,钴的浸出率提升至99.80%,铅的浸出率降低至1.17%,达到了铅钴分离的效果良好。

这是因为锰粉加入来量少时,浸出体系中还原剂不够量,高铅钴中间品中的三氧化二钴难以被浸出,而以吸附形式存在硫酸铅、氢氧化铅能有效的和硫酸接触得到浸出;随着锰粉的加入量的增加,三氧化二钴被还原浸出,溶液的铅被锰粉置换,故此造成钴浸出升高而铅浸出率下降的现象发生。但继续增加锰粉的用量,对高铅钴中间中铅钴分离效果增益较小。故此选择锰粉的加入量为理论用量的2倍即可。

2.2 初始硫酸浓度对高铅钴中间品浸出过程的影响

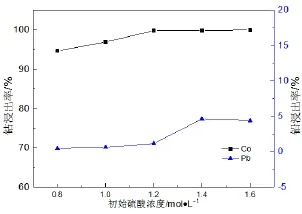

当锰粉的加入量为理论用量的2倍,其他条件不变的情况下,考察初始硫酸浓度对钴、铅浸出率的影响,实验结果如图2所示。

图2 初始硫酸浓度对浸出过程的影响

由图2可知,随着初始硫酸浓度的增大,钴和铅的浸出率随之增大,硫酸浓度从0.8mol/L变化至1.2mol/L时,钴浸出率由94.65%增至99.80%,而铅浸出率由0.47%增至1.17%;继续增加硫酸浓度对钴浸出的效果提升较小,但对铅浸出率有一定影响,当初始硫酸浓度在增大至1.6mol/L时,较之前铅浸出反而略有下降,这可能是因为硫酸浓度较低时,生成的硫酸铅和铅单质膜包裹一定量物料,增大硫酸浓度有利于过程产物膜的破坏,促进浸出;但是当硫酸浓度达到一定值时,反应过程形成的产物膜较为致密,反而对浸出效果造成负面影响。

因此,选择初始硫酸浓度为1.2mol/L为宜。

2.3 反应温度对高铅钴中间品浸出过程的影响

当初始硫酸浓度为1.2 mol/L,其他条件不变的情况下,考察反应温度对浸出过程对钴、铅浸出率的影响,实验结果如图3所示。

图3 反应温度对浸出过程的影响

从图3中可以看出,随着温度的升高,硫酸浸出体系中,钴与铅的浸出率显示出截然相反的趋势,这是因为温度较低时,体系离子活度较低,而硫酸铅的溶解度较低,影响了其吸附或包裹的钴元素的浸出,当温度升高后,从宏观体系来看有益于钴和铅的离子的溶出,但体系还原电势较高,瞬时局部高浓度的铅离子更容易被锰单质置换生产单质铅。当温度增加至70℃后,继续增加温度对铅钴的分离的效果提升不大,综合考虑,浸出体系采用70℃较为合适。

2.4 液固比对高铅钴中间品浸出过程的影响

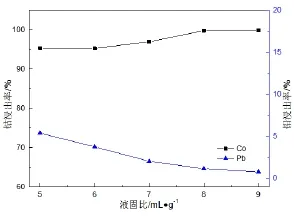

当反应温度为70℃,其他条件不变的情况下,考察浸出过程反应温度对钴、铜浸出率的影响,结果如图4所示。

图4 液固比对浸出过程的影响

由图4可知,在硫酸浸出体系中随着液固比的增大,高铅钴中间品中钴浸出率随之增大,而铅浸出率随之降低。在液固比较低时,体系粘度较大,不利于钴离子的浸出,而硫酸铅与单质铅处于溶出与沉淀析出的动态平衡中,在硫酸浓度一定的条件下,影响较小;随着液固比的增加,体系分散性得到改善,钴离子浸出反应正向进行;而对铅离子而言,在浸出过程中体现为局部富集,形成的产物膜和单质铅更为致密,难以溶出,综合体现为浸出率下降。

当液固比提升到8mL/g时,钴铅分离效果较好,综合考虑,选择液固比为8mL/g。

2.5 优化条件下的放大实验

表2 平行实验结果

根据上述条件试验可知,从刚果(金)高铅钴中间品选择性浸出钴、分离铅的最佳工艺条件为:锰粉用量为理论用量的2.0倍,初始硫酸浓度为1.2mol/L,液固比为8:1mL/g,反应温度为70℃,搅拌转速300r/min,反应时间为5h。以该体系参数进行平行实验,实验结果见表2。从表2可知在该工艺条件下实验重现性良好。

3 结论

采用还原酸浸法处理刚果(金)高铅钴中间品中选择性浸出钴的最优工艺条件为:锰粉用量为理论用量的2.0倍,初始硫酸浓度为1.2mol/L,液固比8:1mL/g,反应温度为70℃,搅拌转速300r/min,反应时间为5 h。在该反应条件下,钴和铅的浸出率分别可达99.81%、1.17%。该工艺实现了钴的高效浸出,并将铅富集于渣中,有助于铅的二次回收,并比常规还原酸浸工艺缩减了除杂步骤,为实现高效率、低成本工业化高铅钴中间品处理提供了理论依据和实践基础。