基于ProCast的Ni合金铸造工艺的数值模拟

周玉林,王日昕,赵宁宁

(1.河南豫光锌业有限公司,河南 济源 454650;2.江西省科学院应用物理研究所,江西 南昌 330029)

铸造是将高温液态金属浇注到封闭的型腔中,获得所需零件的复杂热成形过程。而传统铸造的整个过程难以实时观察,间接测试也十分困难,工艺设计建立在“试错”基础上,很难体现出科学性。因此,对铸造充型和凝固过程进行计算机模拟是非常必要的。

本文利用ProCast铸造软件对合金凝固的过程进行数值模拟,研究在不同的铸造条件下,合金凝固过程中的温度场、流场以及缩孔位置大小的确定,得出有效的处理方法,减少Ni合金的凝固收缩而引起的缩孔等缺陷,从而得到合格的合金铸件,对实际生产过程有指导的作用[1,2]。

1 研究对象的确定

数值模拟中,材料选择是前提条件,是研究的基本,材料的物性决定着数值模拟的效果。合金铸造是变相过程,物性随物态及温度变化较大,因此有必要对其进行物性确定。本次模拟采用的浇铸材料为Ni CM186LC,组成为:C=0.07%、Cr=6%、Co=9%、Mo=0.5%、W=8.4%、Ta=3.4%、Al=5.7%、Ti=0.7%、Re=3%、Hf=1.4%、Ni=61.83%。其中液相温度为1385.277℃,固相温度为1320.723℃。

一般情况下各种界面间换热系数:金属—金属:1000~5000;金属—砂:300~1000;砂—砂:200~300;固体—空气:5~10;固体—水:3000~500

本模拟采用经验值,选取数量分别为:金属—金属1000w/m·k,砂—砂200w/m·k,金属—砂500w/m·k。

2 铸造过程数值模拟软件结构

过程数值模拟软件包括前处理、中间计算和后处理[3]。其中,前处理为数值提供铸件和铸型的几何信息、铸件及材料的性能参数信息和有关铸造工艺信息。中间计算根据铸造过程涉及的物理场为数值计算提供计算模型,并根据铸件质量或缺陷与物理场的关系预测铸件质量。后处理将数值计算所获得的大量数值以各种直观的图形形式显示出来。

3 铸造数值模拟的前处理

(1)网格划分:首先把CAD图形导入,进行图形质量分析、修整、网格剖分。在MeshCAST中导入X-T格式后划分面网格,接着进行过程模拟的前处理过程。

(2)PreCAST前处理:单击PreCAST。在工作目录中若有网格文件,即.mesh或d.dat文件,则自动运行文件,进行文件处理。进入MeshCAST进行材料、界面条件、边界条件、过程参数、初始状态、运行参数等等。创建界面之后,要为每个界面设置热交换值,其典型值为铸件和砂型之间500W/m2k,铸件和钢芯之间1000W/m2k。铸型的所有外轮廓面设为自然空冷,在浇道顶面部分节点施加速度,温度,重力加速度3个矢量,根据实际情况设定大小。设置初始条件选择不同的区域,在输入框中输入其初始温度,按回车键确定。在Preference中选择Gravity Filling选项,软件将会自动设置相应运行参数,需要注意,由于各个浇铸和凝固时间的不同,需要设置保存温度、传热、流动保存的时间步长[4]。在General参数面板中,设置DTMAX最大时间步长为1S。Thermal参数面板中,设置时间频率TFREQ为5S,在Flow面板中设置VFREQ为5S。保存,退出PRECAST。

4 模拟结果显示与分析

(1)浇注分析因素:在铸造生产中,浇铸原因报废件占20%~30%,因此,分析浇筑条件极为重要[5]。

浇铸温度:较高的浇铸温度可保证金属液流动性,利于积集和上浮夹杂,减少气孔和夹渣等缺陷。但温度太高使表面烧结,铸件表面夹砂,金属液氧化严重,含气量增加,铸件产生气孔等缺陷;并液态收缩量增大,晶粒粗大,铸件力学性能降低。

浇铸速度:较快浇铸速度可使金属液很快充满型腔,减少氧化程度,各部位金属液温差小,有利于铸件同时凝固。但过快易产生冲砂。较慢的速度便于补缩,形成缩孔,获得组织致密的铸件,不过太慢金属液对型腔加热时间增长,易使型腔表面拱起脱落,氧化严重使铸件产生夹砂、冷隔、浇不足等缺陷。

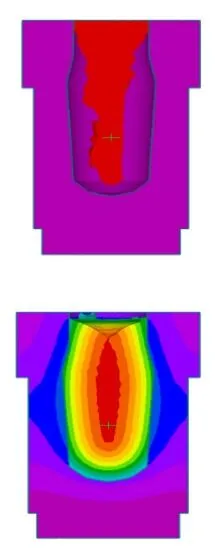

(2)充型率改变时各变量的对比:本文浇口直径85mm,浇铸速度为0.15m/s,浇铸材料Ni_CM186LC、铸型为纯铁、浇铸温度1450℃、铸型温度250℃。充型率分别为98%、93%、88%,进行了模拟浇铸对比。其中浇铸率为98%温度分布:

图1

图2

图3

图4

从图1-4可以观察得到在浇铸过程中,金属液粘度很大,而冷却过程中随温度降低,由于金属液及固态金属降温收缩,导致浇铸顶部向下沉,形成凹陷。

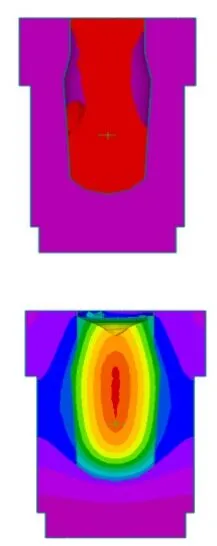

图5

图6

图5 与图6分别为缩孔及最后某时刻的固相率分布,从中可以看到,并非缩孔一定产生在最后凝固处。从比较可以看出,充型率并未改变缩孔在下部分的位置及大小,甚至缩孔形状,只是改变缩孔上部分。充型率越大,上部分的缩孔体积越大,位置越高;虽然浇铸量增多,但下部分相同位置点在冷却过程中沿垂直浇铸面方向,由于传热学分析知热阻变化不大,散失的热量变化不大,从而对其冷却时间影响很小,固相率变化小;而靠上部分的位置点则不同,浇铸量越多,热阻变化率大,凝固所需时间变化明显,而又得不到有效的补缩,结果造成缩孔变化较大。

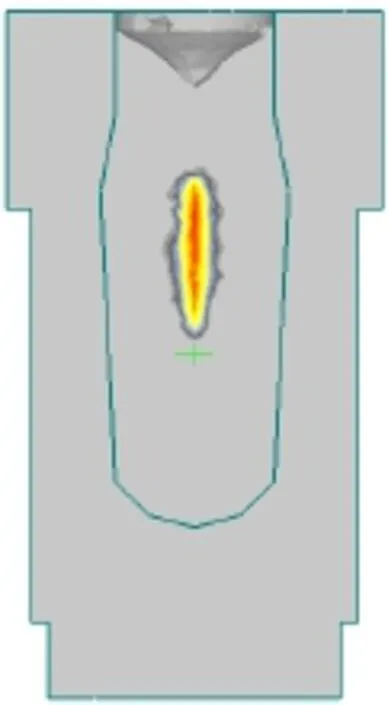

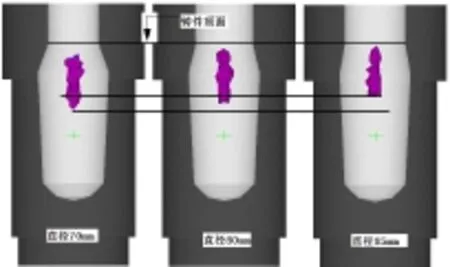

(3)浇口直径变化对缩孔的影响

图7 浇注直径变化后缩孔比较

图片说明:只改变浇铸直径,也就是相反改变保温套厚度;直径分别为70mm、80mm、85mm。

(4)浇铸温度对缩孔的影响

图8 浇注温度变化缩孔比较

图片说明:在浇注温度1450℃、1430℃时变化对缩孔几乎无影响,包括位置、形状等。而当温度降为1400℃时,缩孔变小,但改变部分仅为靠近浇铸口段,而缩孔下部几乎无变化。此现象与充型率的改变出现的结果几乎相同。

5 结论

(1)在保证铸件轮廓清晰的前提下,可尽量采用较低的浇铸温度。从结构来看,小铸件、薄壁件、结构复杂件及不宜浇到的铸件可采用较高温度;而大铸件、重型件、厚壁件及容易产生热裂缺陷的铸件可采用较低浇铸温度。

(2)浇铸温度与速度相互影响,如浇注温度低,速度可快些;浇铸温度高,速度可慢些。

(3)浇铸过程中并非充型率越小越好,必须保证铸件结构完整,因此三者充型率93%为最优。

(4)增大浇铸口直径可减小其体积,但不明显,可以提高缩孔的位置。同时,浇铸口大,减少铸件工艺出品率,浪费材料及能量。

(5)浇铸温度的确定与液相及固相温度有很大关系。浇铸材料液相温度为1385℃,与浇注温度差分别为65℃、45℃、15℃。