车内某高频噪声的分析和优化控制

石教华 赵 江 王 毅 尤勇利 金江恒

(1 江铃汽车股份有限公司 江西省汽车噪声与振动重点实验室 南昌 330052)

(2 浙江银轮机械股份有限公司 台州 317200)

0 引言

随着中国汽车工业的快速发展和人们生活水平的提高,顾客对车辆舒适性的要求越来越高。NVH(Noise,Vibration,Harshness)作为汽车品质和舒适性的重要内容,极易被顾客感知。因此,各大车企将优秀的NVH水平作为当前的主要竞争力之一,且这种趋势已经开始向商用车延伸。杨诚等[1]将传递路径分析和增量分析法应用于某车内“呜呜”声问题,成功地找出噪声源并优化了该噪声问题。杨文英等[2]提出“声振摸底→确认异响来自哪个系统→声强测试分析→结构优化”的噪声分析流程,并将其应用到由轴系扭振导致的噪声问题。韩昌等[3]通过对比实验研究的方法,发现某车用波纹管产生异响的原因是波纹管与编织网之间相互碰撞,并将编织网改成渔网后有效消除了该异响。周华程等[4]分析了废气再循环(Exhaust gas recirculation,EGR)系统的噪声来源,并研究了增加金属网等消声件以及优化布置对EGR系统噪声的影响。陈正翔等[5]研究了弹性波纹管结构振动波的传播,提供了一种降噪预报的理论方法。田亚莉[6]利用计算机辅助工程(Computer aided engineering,CAE)技术,提出了一种以各阶模态频率为目标函数,对进气系统波纹管进行结构化优化的设计方法。谢溪凌等[7]研究了一种波纹管黏滞流体隔振器的特性。刘永刚等[8]通过理论分析、数值模拟和实验的方法,研究了含夹层阻尼的多层金属波纹管的力学性能,为其设计提供了理论依据。

以往学者大多集中在对波纹管结构本身性能的研究和优化,对波纹管内部介质流场的研究很少。本文针对某皮卡车型在急加速时出现的高频噪声,基于“确认问题频率→锁定噪声源→机理研究及CAE分析优化→实验验证”分析流程,快速准确地锁定该高频噪声来自EGR冷却器波纹管。通过理论分析和计算流体动力学(Computational fluid dynamics,CFD)仿真技术,研究了该EGR冷却器波纹管处介质流场情况,流场的不均匀性和大涡流是辐射高频噪声的主要原因。对波纹管进行优化设计,大涡流情况得到显著改善,优化样件进行整车实验验证,达到了预期的效果。

1 汽车噪声问题的分析流程

汽车系统非常复杂,任何零部件均可能导致噪声问题,一套行之有效的噪声分析流程可以极大地提高问题解决效率。汽车噪声问题分析流程一般如下:

(1)开展声振测试获得车内或者车外声学数据;

(2)通过声学滤波互动技术确认噪声问题的主要频率;

(3)采用噪声源识别技术锁定噪声来源;

(4)结合CAE技术研究噪声机理并提出优化方案;

(5)优化方案实验验证。

步骤(3)中,NVH工作者可以充分利用已有经验,对问题做初步的判断,从而缩小排查范围,这对提高解决问题的效率有很好的帮助。

2 噪声源的排查分析

2.1 确认问题噪声频率

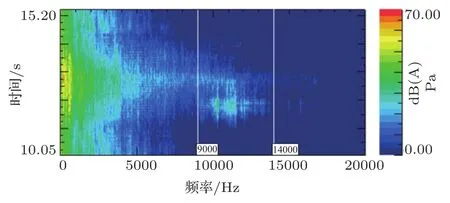

采用美国PCB公司生产制造的传声器和加速度计,以及LMS振动噪声测试分析系统对车内问题噪声初步开展简单道路实验,测试时将传声器布置在驾驶员右耳处,车内噪声情况见图1。由图1可知,车内在9000∼14000 Hz频率处存在明显噪声。通过声学滤波互动技术,设置带阻滤波器,上下截止频率分别为9000 Hz、14000 Hz,并邀请10余位经验丰富的NVH工作者试听,均表示滤波后车内噪声良好、可接受,可以确定抱怨的噪声正是9000∼14000 Hz频段的噪声。

图1 急加油门时车内噪声图Fig.1 Noise map in cab during wide open throttle

2.2 近场声学测试分析

近场声学测试分析法是将声学传感器尽可能地靠近被测零部件的表面,以减小非被测零部件的噪声影响,用测试结果中所关注的频率范围的声压级大小来确定噪声的主要来源。虽然近场声学测试分析法不适用于混响严重的场所,且无法避免邻近零部件的影响,但其具有测试操作简单,对测试环境、测试仪器和设备要求低等优点,在实际中仍被大量使用。

该高频噪声在急加油门后出现,在同等车速下带档滑行不出现,可以初步排除风噪的可能,疑似高压气体流通零部件辐射噪声。该皮卡车搭载的是3.0 L直列4缸涡轮增压柴油机,增压系统、EGR系统以及排气系统均存在高压气流。因此,在增压器、排气系统、EGR阀和EGR冷却器波纹管近场布置声学传感器,进行详细道路测试。各测点近场噪声情况见图2。由图2可知,几个测点均存在该频段噪声,其中EGR冷却器波纹管处该频段噪声最为明显。对比车内高频噪声最明显时刻各测点9000∼14000 Hz频段噪声声压级大小,依次为82.4 dB(A)、79.8 dB(A)、89.5 dB(A)、96.1 dB(A)(见表1)。EGR波纹管处所关心频段的声压级最大,其次是增压器。

图2 各测点近场噪声图Fig.2 Near field noise map of each test point

表1 各测点9000∼14000 Hz频段噪声声压级Table 1 Sound pressure level between 9000 to 14000 Hz of each test point

2.3 声振频谱分析

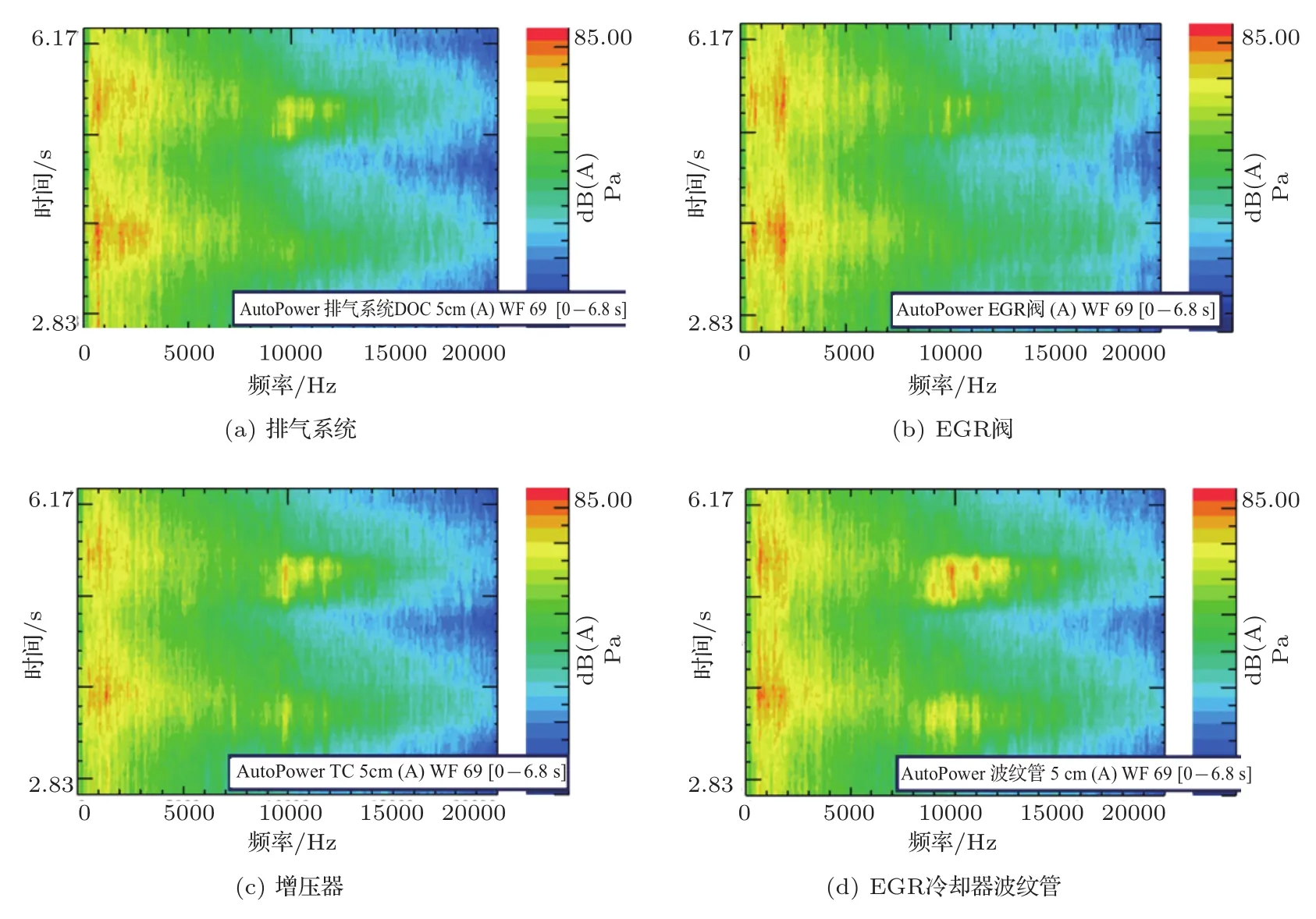

汽车包含众多噪声源,其整体噪声是由各零部件所产生的噪声在捕捉处的空间矢量叠加。假如整体噪声在某一峰值频率和某一零部件振动的峰值频率相对应,且该零件对应频率振动能量明显大于其他零件,那么可以认为该零部件是该频段的噪声的主要来源[9]。依次在增压器壳体和EGR冷却器波纹管两零部件上布置高温振动传感器,在车内布置声学传感器进行道路测试。增压器和EGR冷却器波纹管振动信号见图3和图4。对比分析图3和图4可知,增压器在该频段的振动能量不大,且和车内噪声不对应;EGR冷却器波纹管振动在该频段能量非常大,且和车内噪声完全吻合,基本可以确定高频噪声主要来源于EGR冷却器。

为了进一步验证EGR冷却器是该高频噪声的来源,通过修改电子控制单元标定数据将EGR阀强制永久关闭,使EGR冷却器中无气体流通,其他地方保持不变。此时车内高频噪声消失,高频噪声来源于EGR冷却器得到进一步验证。

图3 车内噪声和增压器振动Fig.3 Cab noise and turbo-changer vibration

图4 车内噪声和EGR冷却器波纹管振动Fig.4 Cab noise and bellows of EGR vibration

3 机理研究和分析优化

3.1 机理分析

分析该EGR冷却器的整体设计,可以看到冷却器入口存在较大角度的转弯,高温高压的废气在入口处急转弯,加上凹凸不平的波纹管内壁,介质流场在该区间分布可能很不均匀,易形成涡流,从而产生高频噪声。紧接波纹管的是蜂窝管状热交换器,蜂窝管四周充满冷却液,该段为直线形状,一般不会产生噪声问题。借助CFD数值仿真进行分析,建立CFD分析模型如图5(a)所示。通过实验测得分析所需的参数 (见表2)。仿真分析结果显示在波纹管进气口及其下游的进气室流场均匀性很差,且呈现明显大涡流,波纹管和波纹管下游进气室整体声压级偏高。

表2 CFD分析边界参数Table 2 Boundary parameters for CFD analysis

图5 CFD分析模型Fig.5 CFD model

图6 优化前后对比Fig.6 CFD results before and after optimization

3.2 CFD分析优化

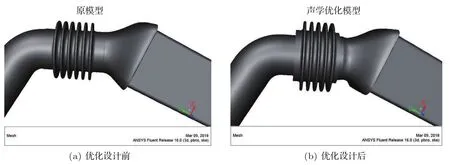

通过加长波纹管进气口上游进气管直段长度,调整波纹管波高、波距等设计,以及增加导流板等方式进行优化,优化后CFD分析模型见图5(b),其他分析参数保持不变。结果显示波纹管进气口和进气室的大涡流现象得到显著改善,波纹管处气流速度和声压级均有明显降低,优化效果明显(见图6)。

4 整车实验验证

按照上述优化方案制作样件,进行整车验证,验证包含主观驾评和客观测试两部分。主观驾评邀请专业驾评团队参与,驾评人员一致认为抱怨高频噪声消失,效果良好。客观测试结果显示该高频噪声基本消失,得到明显改善,如图7所示。

图7 优化前后车内噪声对比Fig.7 Cab noise before and after optimization

5 结论

本文针对某车型急加速车内出现的高频噪声问题,依照“确认问题频率→锁定噪声源→机理研究及CAE分析优化→实验验证”的分析流程,通过声学滤波互动技术确认该高频噪声能量主要集中在9000∼14000 Hz。采用近场声学测试分析法、声振频谱分析法等噪声源识别技术快速锁定EGR冷却器为噪声源。基于理论分析和CFD仿真技术研究波纹管处流场和噪声情况,确认波纹管进气口呈现明显大涡流,对噪声很不利。通过对波纹管进行设计优化,CFD分析结果显示该现象得到了有效的优化。优化样件通过整车实验验证,效果良好。