某型直升机传动系统轴承失效原因分析

曹迪,曲琼,武全有

(1.空军驻洛阳地区军事代表室,河南 洛阳 471039;2.洛阳LYC轴承有限公司,河南 洛阳 471039;3.航空精密轴承国家重点实验室,河南 洛阳 471039;4.西安交通大学,西安 710049)

1 概述

某型直升机传动系统拉力轴承的工况为典型的低速、重载(转速不超过300 r/min,最大接触应力超过3 000 MPa),轴承的设计、制造难度大。为验证轴承的寿命是否满足使用要求,轴承在装机前需进行试验机耐久性试验,以保证直升机的飞行安全。

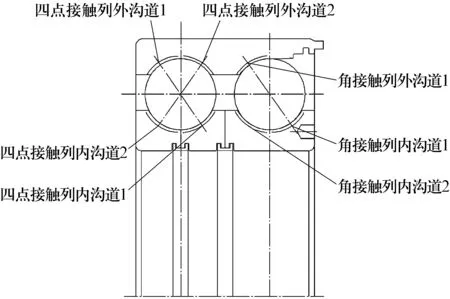

轴承结构为双列球轴承(图1),其中一列为四点接触球轴承,另一列为角接触球轴承,外圈为整体结构。套圈和钢球的材料均为高温轴承钢8Cr4Mo4V,保持架材料为合金结构钢40CrNiMoA。轴承内径为130 mm,外径为230 mm,总宽度为80 mm。为方便轴承拆装,角接触列内圈端面设计有拆卸用螺纹孔,外圈设计有拉拔槽。

耐久性试验中轴承为喷射润滑,由1个喷嘴供油,供油温度为80 ℃,最大轴向力为250 kN,最大径向力为180 kN。图1中角接触列内圈沟道1、角接触列外圈沟道1、四点接触列内圈沟道1及四点接触列外圈沟道1均为承载沟道,其余沟道则均为非承载沟道。

图1 轴承沟道示意图

2 失效轴承故障状态

按照飞行功率谱的要求,轴承需安装在试验机上进行1 200 h的耐久性试验,在完成580 h运行时发现轴承发生剥落失效。

经检查发现:角接触列的内圈沟道有4处片状剥落,其分布状态为沿轴向从沟道顶部延伸至接近沟底位置;4处剥落区分布具有明显的规律性,即均位于螺纹孔上方。按顺时针方向分别将6个螺纹孔编为1#~6#,相应的剥落区依次编为1#~4#,其中沿圆周方向的长度分别为32,16,30,29 mm,如图2所示。

图2 角接触列内圈失效编号和位置

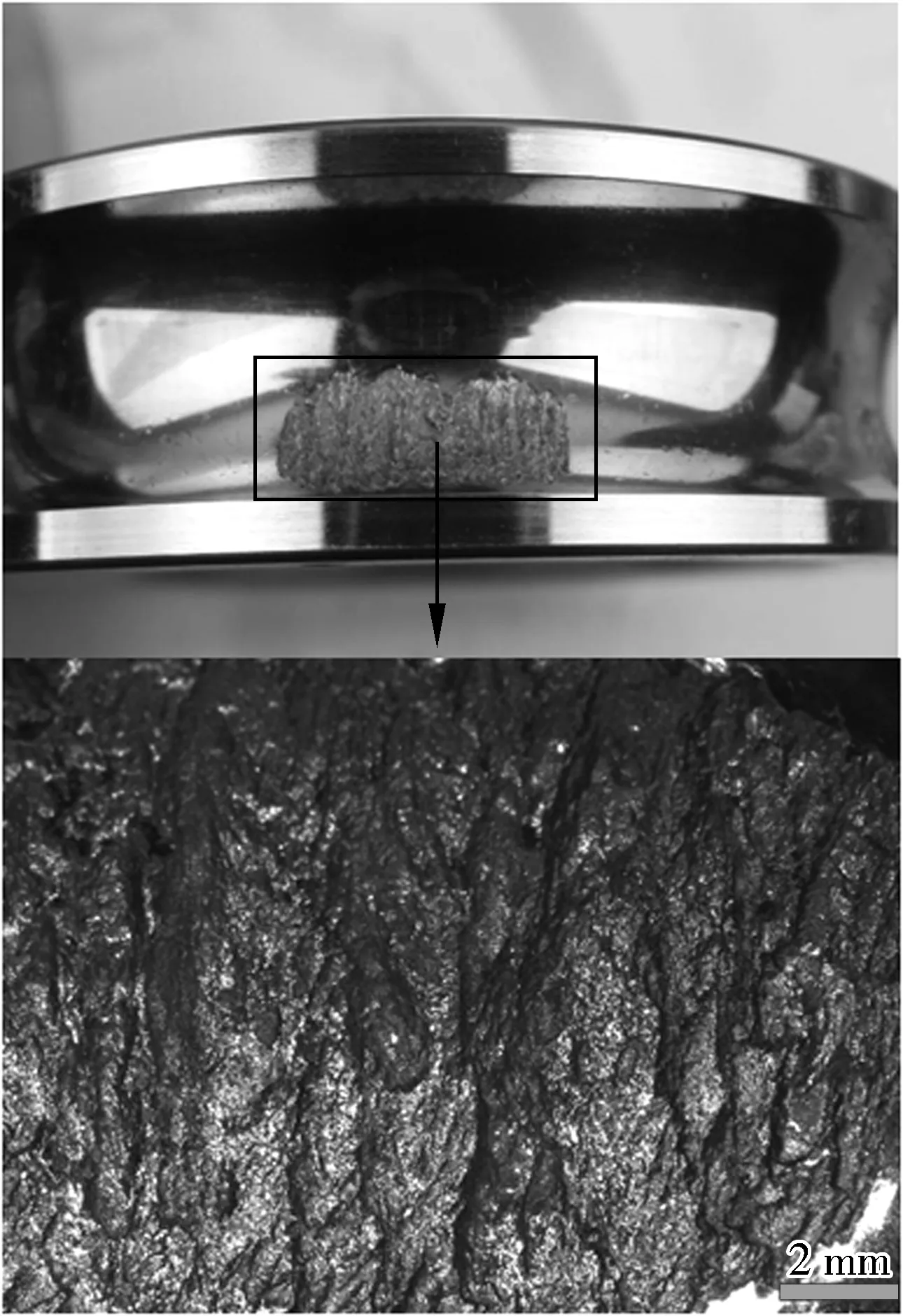

1#~4#剥落区宏观形貌基本相同,均可见片状扩展特征(图3),为典型的接触疲劳剥落形貌[1-2]。

图3 角接触列内圈沟道2#剥落区形貌

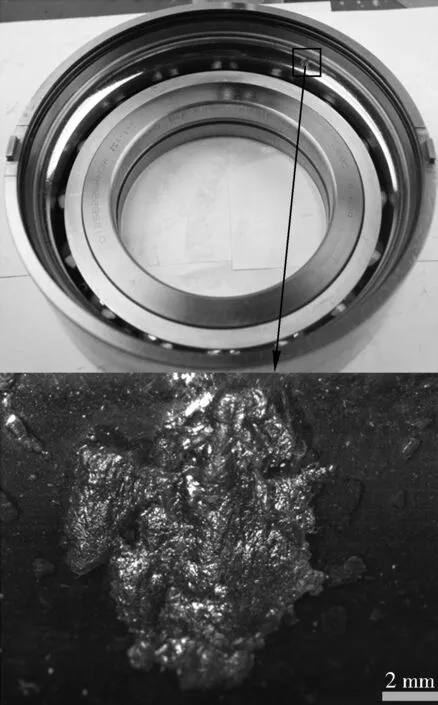

角接触列外圈沟道承受径向载荷最大处有一处约3 mm×5 mm的剥落(图4),承载区内可见大量尺寸不等、形状各异的压坑。两列钢球及四点列内、外圈沟道及保持架均未见异常。

图4 角接触列外圈沟道剥落区宏观形貌

根据轴承受力情况及剥落形貌可知,角接触列外圈沟道剥落是由于内圈沟道剥落后产生的剥落金属屑导致的,而角接触列内圈沟道4处剥落具有明显的规律,即剥落源均正对螺纹孔底部。由此可初步确定,轴承的角接触内圈为首先失效件,故对角接触列内圈进行重点检测分析。

3 故障分析及检验

3.1 故障树

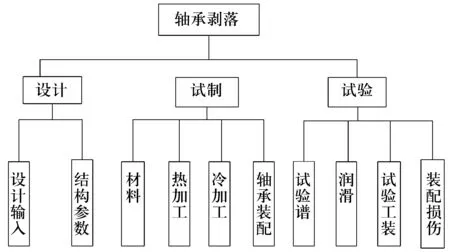

根据轴承故障情况[3-4],建立了轴承剥落故障树(图5)。从设计、试制、试验等方面进行分析,以期找出故障发生的原因。

图5 轴承剥落故障树

3.2 设计复查

对轴承设计参数进行了复查,结果表明,轴承接口结构和尺寸符合技术协议的要求。该轴承是在成熟机型上的改进设计,主要是在内圈端面增加了螺纹孔,钢球及沟道曲率等参数均未变动,经复查,失效件原始出厂检测值均符合设计要求。

3.3 常规项目检验

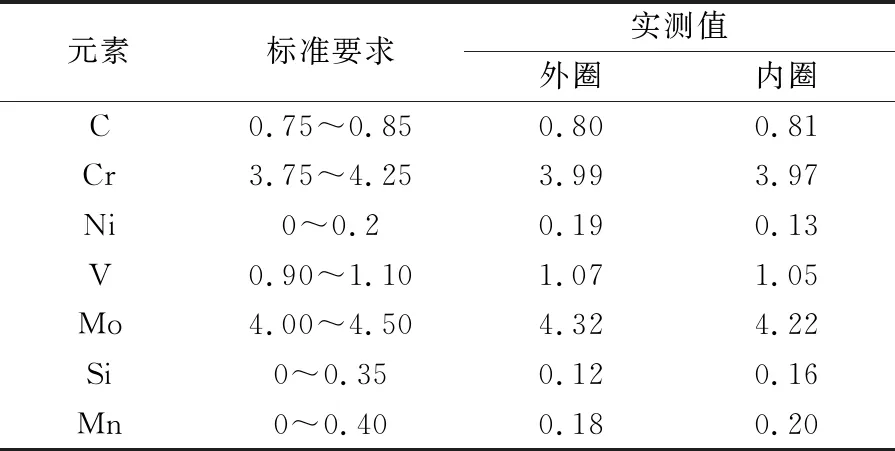

对失效轴承材料及热处理质量进行了检验,结果表明,其化学成分(表1)和金相组织(表2)符合JB/T 2850—2007《滚动轴承 Cr4Mo4V高温轴承钢零件 热处理技术条件》的规定,表层组织、心部组织均正常,不同部位组织无明显差异。

表1 失效轴承材料化学成分

表2 失效轴承金相组织

3.4 试验

从试验载荷、润滑、安装定位方式、试验工装、配合、安装等逐一进行复查,均符合试验要求。

3.5 硬度检测

由于1#~4#剥落区形貌基本相同,且均位于螺纹孔上方,故选取中间的2#,3#剥落区,同时选取未剥落的6#螺纹孔进行不同方向的取样检测。其中:2#剥落区沿内沟道周向切取试样,3#剥落区沿内沟道轴向穿过螺纹孔切取试样,6#螺纹孔沿内沟道轴向穿过螺纹孔切取试样。

检测结果表明:2#,3#剥落区和6#螺纹孔表面硬度为63.1~63.5 HRC,未剥落区硬度为63.1~63.6 HRC,心部硬度为62.8~63.5 HRC。轴承设计硬度为60~64 HRC,可以看出,所测硬度值及其均匀性均符合相关标准要求,剥落区与非剥落区硬度也无明显差异。

3.6 金相检验

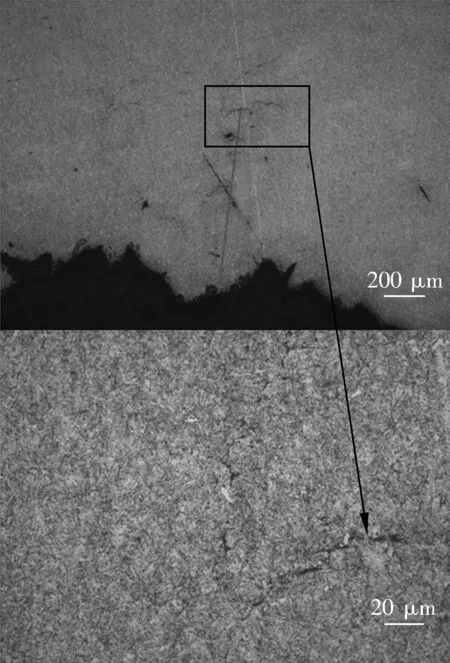

2#剥落区试样表面组织未见异常,距剥落表面约0.94 mm处可见微裂纹(图6);未剥落表面组织正常,未见烧伤等异常现象,心部组织正常。

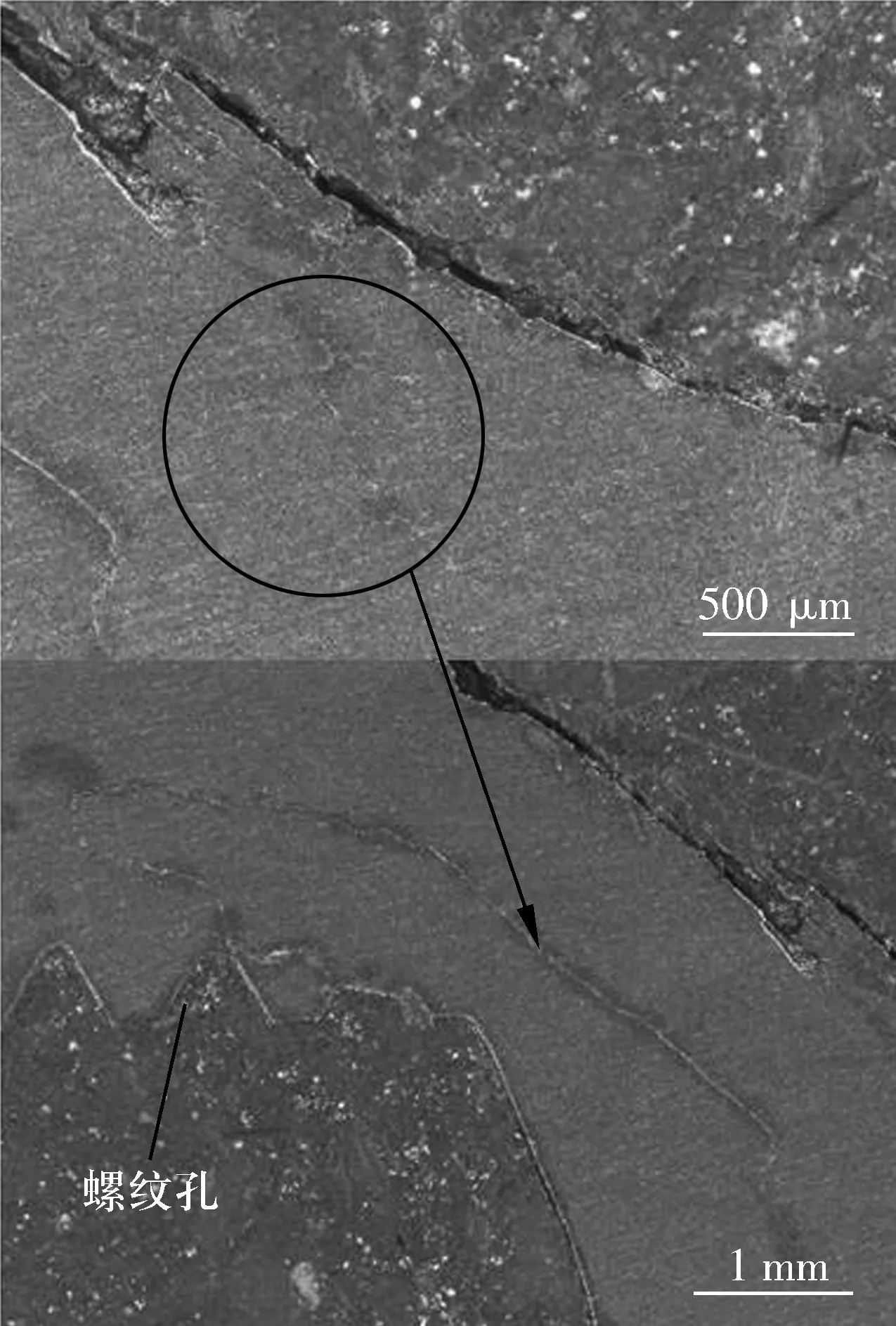

图6 2#剥落区试样表面下裂纹

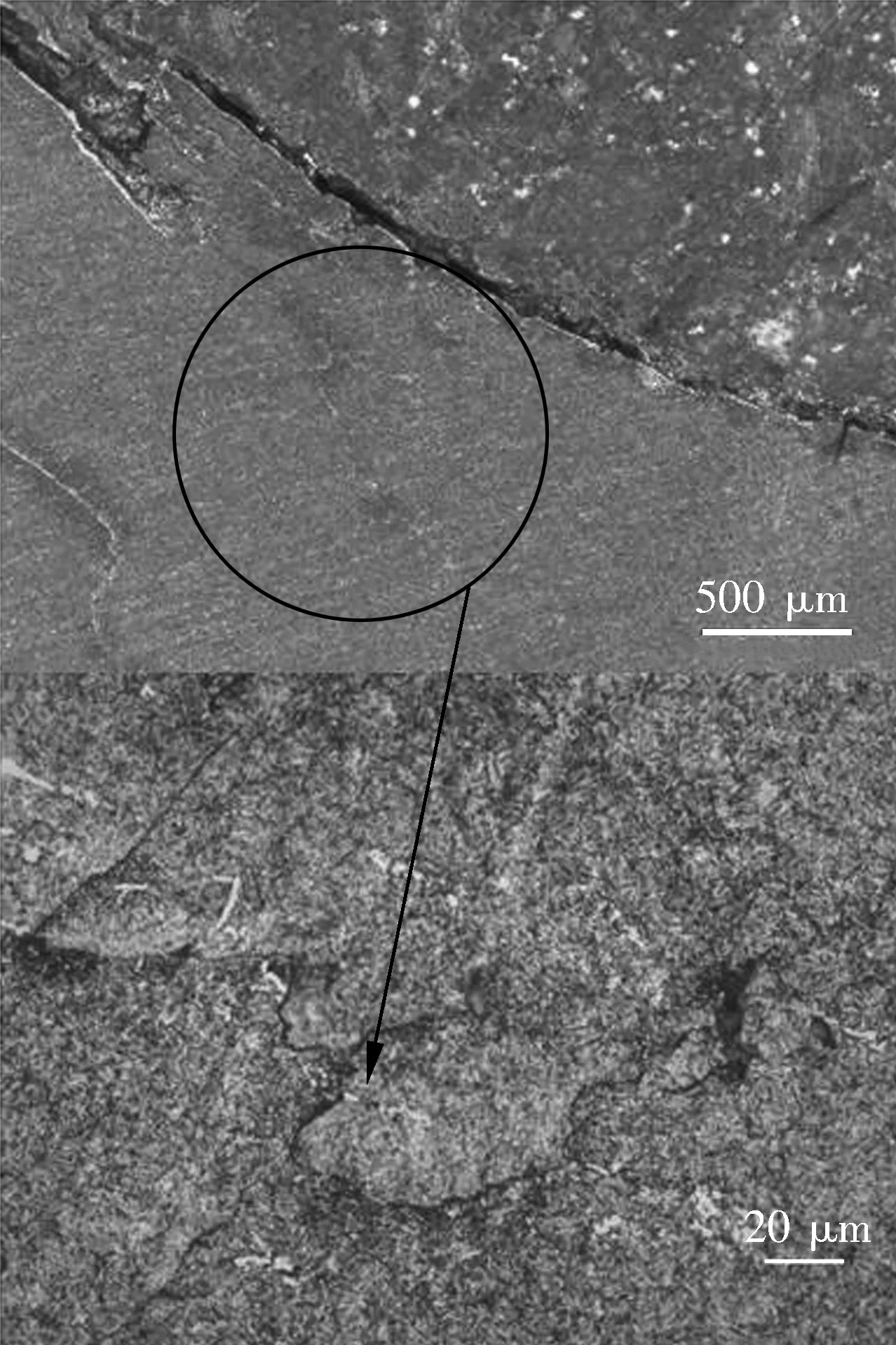

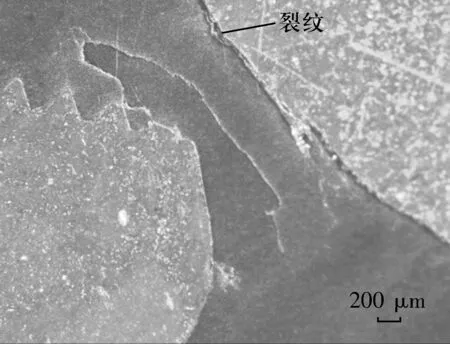

3#剥落区试样表面组织未见异常,与剥落区相连的裂纹扩展至基体内部(图7);在距剥落表面约1 mm的较深部位也可见单独存在的微裂纹(与剥落区不相连),且裂纹弯折延伸至螺纹部位,靠近螺纹孔底部的一扣螺纹接近脱落(图8),裂纹两侧的金相组织正常。另外,在沟道剥落处与螺纹孔之间有条弧形裂纹(图9),未剥落表面组织正常,未见烧伤等异常现象。

图7 3#剥落区试样表面下裂纹

图8 3#剥落区试样不相连的裂纹形貌

图9 螺纹孔截面微观显示

2#,3#剥落区试样的组织相似(以3#剥落区试样为例),组织为马氏体+一次碳化物+二次碳化物+残余奥氏体,参照JB/T 2850—2007约为3级。其余均未见异常。

4 失效原因分析及试验验证

4.1 失效原因分析

宏观观察结果表明,角接触列内圈沟道4处剥落具有明显的规律,即剥落源均正对于螺纹孔底部,外圈沟道剥落是由于内圈沟道剥落后产生的剥落金属屑导致的,由此确定了角接触轴承内圈为首先失效件。

轴承质量和试验过程复查以及必要的检验结果表明:失效轴承的材料、热处理、磨削质量以及整个试验过程等均未发现任何异常;角接触列内圈剥落区和非剥落区的硬度及金相组织也符合相关标准要求,说明轴承的失效与轴承制造质量和试验过程无直接因果关系。

轴承内圈端面的螺纹孔底部距沟道表面较薄(最薄为1.73 mm),淬火时容易形成应力集中,同时螺纹孔底部位于承载区,而轴承承载时为点接触,接触椭圆较小(在最大载荷时角接触列钢球与沟道接触椭圆长半轴为6 mm,短半轴为0.59 mm),钢球经过螺纹孔底部上方沟道表面时,钢球压力直接施加在螺纹孔上方,轴承工作时钢球对沟道辗压会进一步使螺纹底部产生应力集中[5]。

由于轴承在试验过程中一直处于较高的应力水平,若轴承长时间在重载下工作,也会使螺纹孔位置长时间处于较大的应力状态,经交变循环应力作用后,最终导致螺纹孔底部产生裂纹、剥落[6-8]。

从图7—图9可以观察到在内圈沟道剥落处与螺纹孔之间存在次表层微裂纹,也说明了该位置在工作中所承受的应力较大。由此可以确定,轴承的失效形式为次表面起源型疲劳,由螺纹孔处的应力集中引起。

4.2 故障排除及验证

角接触列内圈端面上均布的6个螺纹孔用于拆卸轴承,由于螺纹孔设计不可避免地产生应力集中,为保证直升机的飞行安全,改进了设计思路,取消了角接触列内圈端面螺纹孔设计。经验证,取消螺纹孔后的轴承在试验器上顺利通过了1 200 h耐久性试验,试验后的轴承未出现剥落。

5 结束语

经检验分析后认为轴承的失效模式为表面起源型疲劳,角接触列内圈为首先失效件。螺纹孔位于轴承角接触列内圈接触区内,会降低沟道局部刚度,容易产生应力集中。若螺纹孔过深,会使螺纹孔处强度降低,即内圈端面螺纹孔的存在导致轴承在试验过程中产生失效。针对此故障现象,改进了轴承设计方案,取消了螺纹孔结构,最终通过了试验验证。