螺旋搅拌器翻麦过程仿真分析及试验验证

陈 明, 龚俊杰*, 王 琪

(1. 扬州大学机械工程学院, 江苏 扬州 225127; 2. 扬州显业集团有限公司, 江苏 扬州 225127)

搅拌器广泛应用于多种工业, 它可对各种物料进行搅拌、混合, 许多学者开展了搅拌器的研制工作.陈作炳等[1]运用离散元软件EDEM模拟和计算了物料在筒体内的运动和搅拌器的扭矩,并建立了搅拌器的数学模型, 对搅拌器的扭矩进行理论分析; 宁晓斌等[2]对320 t级立式螺旋搅拌磨机展开了离散元-计算流体动力学(DEM-CFD)耦合仿真分析, 计算了搅拌器启动和运行时结构的强度, 并与现场测试结果比对,证实了搅拌器结构强度的可靠性; Kaneko等[3]对单螺旋带式搅拌器中颗粒的三维运动进行了数值分析,发现床高是影响颗粒混合的重要因素.本文拟采用离散元与有限元耦合的方法[4-6], 针对螺旋搅拌器翻麦过程中的阻力展开研究, 并对其强度和刚度进行校核, 为今后螺旋搅拌机构的设计与性能研究提供参考.

1 结构及受力分析

图1 螺旋搅拌器结构及受力分析Fig.1 Structure and force analysis of the screw mechanism

图1(a)为螺旋搅拌器结构图.螺旋搅拌器由主轴、螺旋叶片、支撑杆、压板和拨平杆组成,搅拌轴为空心轴, 其外径为D, 沿轴向均匀布置5圈螺旋叶片, 其下部1.5圈为实体螺旋面, 其余3.5圈为带式螺旋面.搅拌器工作时, 以15 rpm顺时针自转, 同时以0.64 m·min-1的线速度行走, 麦料在叶片的推拨作用下做轴向和径向的循环运动.螺旋搅拌器的受力情况如图1(b)所示, 其中Fd是麦层作用于叶片上的压力,FN为麦料轴向流动时对叶片的反推力, 两者可合成为轴向力Fz;Mz为搅拌器自转受到的扭矩,My为行走受到的弯矩.由于螺旋搅拌器与散体相互作用的复杂性, 无法用散体力学的相关公式计算,所以本文采用数值模拟与试验相结合的方式, 研究螺旋搅拌器翻麦过程中的阻力.

2 仿真分析

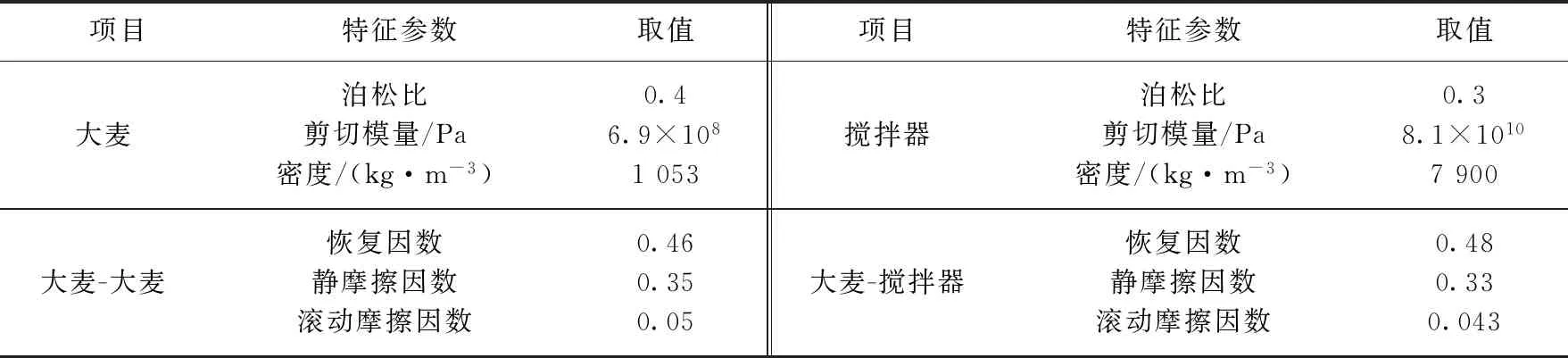

采用不同直径的球堆叠出大麦的颗粒模型[7], 考虑到大麦无表面粘附力, 采用Hertz-Mindlin(no-slip)接触模型.表1为大麦和螺旋搅拌器的特征参数[8-10].

表1 大麦和螺旋搅拌器的特征参数Tab.1 Characteristic parameters of the barley and screw mechanism

图2 螺旋搅拌器离散元仿真模型Fig.2 Discrete element simulation model of the screw mechanism

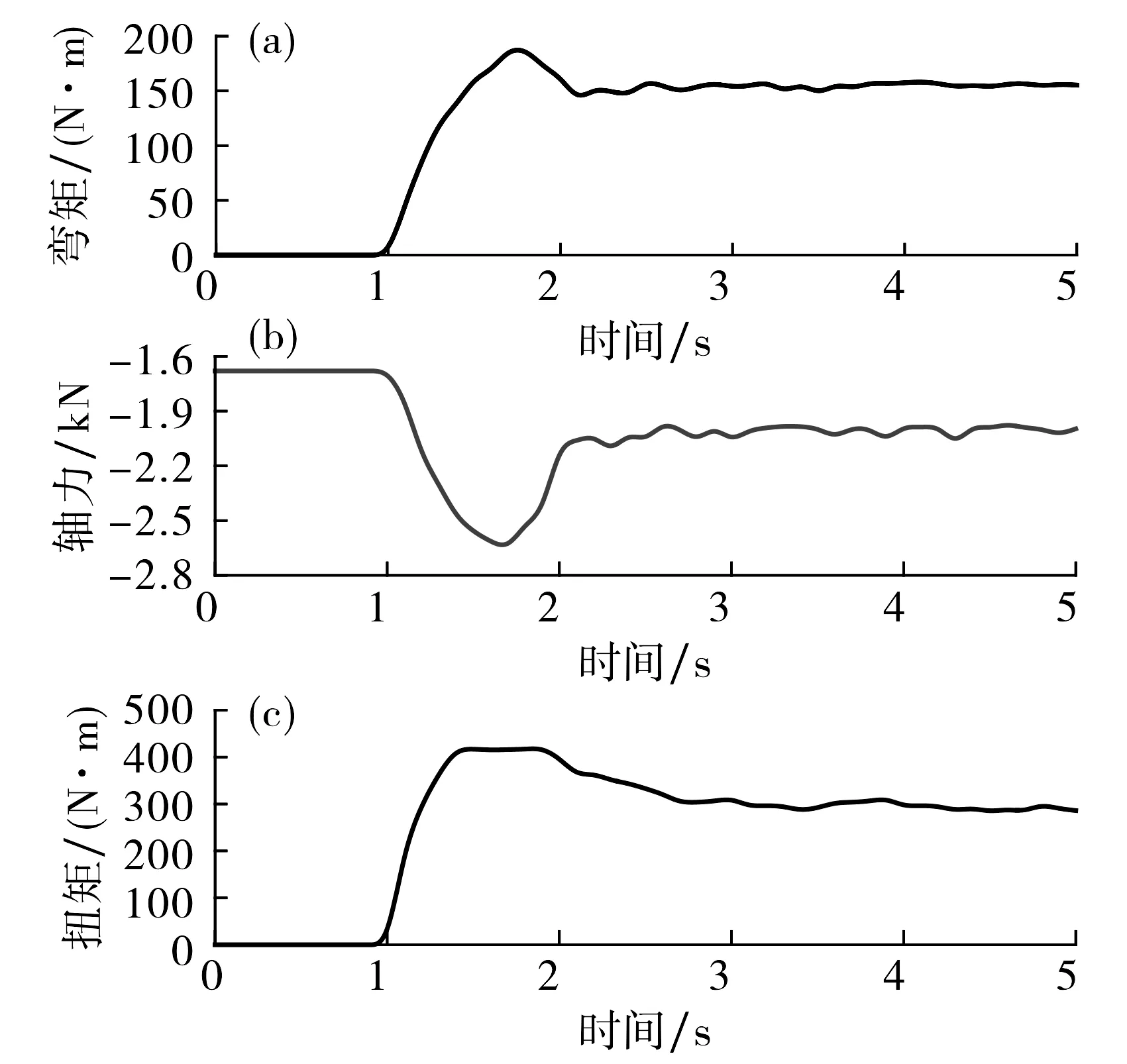

图3 EDEM仿真计算结果Fig.3 The results of the EDEM simulation

图2(a)为螺旋搅拌器翻麦前模型.容器为650 mm×600 mm×1 200 mm的长方体,麦层的初始高度为1 m, 螺旋叶片仅承受麦料的挤压.图2(b)为翻麦过程中的模型.麦料在螺旋叶片推力和摩擦力作用下,叶片周围的麦料出现隆起现象, 麦层的高度达到了1.07 m,起到了搅拌疏松麦层的作用.

图3为EDEM的仿真结果.在0~1 s螺旋搅拌器未工作, 螺旋搅拌器不受扭矩和弯矩,只受1 680 N的轴向拉力作用; 1~5 s为螺旋搅拌器的翻麦过程,在螺旋搅拌器启动的瞬间搅拌器所受的阻力急剧上升, 约1.7 s达到最大,此时扭矩、轴向力和弯矩分别达到了419.5 N·m, 2 654.7 N和187.7 N·m, 主要是因为螺旋搅拌器除了要克服麦料对叶片的摩擦阻力矩,还需要克服螺旋搅拌器和麦料的惯性力矩.2 s后阻力都逐渐趋于稳定, 扭矩、轴向力和弯矩分别稳定在296.8 N·m, 1 993.9 N和155.3 N·m.

3 翻麦阻力试验

为验证EDEM仿真结果的合理性, 通过电测技术开展了螺旋搅拌器阻力的现场测试, 如图4所示.在螺旋轴的根部粘贴2个三向应变花, 2个应变花沿着轴的周向相隔180度(见图1(a)).R1和R2分别与补偿R组成单臂半桥, 测得的应变分别为ε1和ε2;R′1,R′2,R′3和R′4组成全桥,测得的应变为ε3.

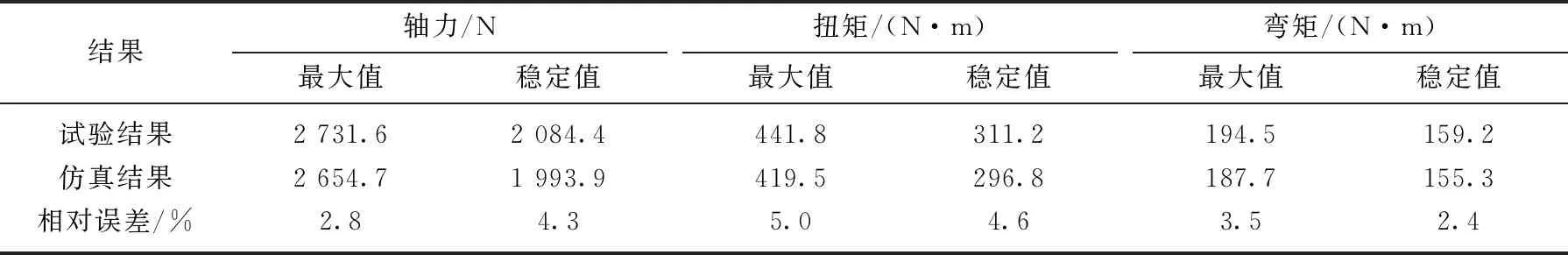

图4 应变电测原理图Fig.4 The schematic of strain electrical measurement

根据材料力学的相关公式,可通过采集得到的应变信号ε1,ε2和ε3, 计算螺旋搅拌器翻麦中所受的阻力: 轴向力FN=(ε1+ε2)EA/2; 扭矩Mz=πED3ε3(1-α4)/[64(1+μ)]; 弯矩My=πED3(ε1-ε2)(1-α4)/64,其中304不锈钢的弹性模量E=210 GPa, 泊松比μ=0.3; 搅拌轴的外径D=89 mm, 搅拌轴的内外径之比α=0.82.试验得到的搅拌器在翻麦过程中的最大阻力和稳定阻力值列于表2, 并与仿真计算的结果进行比对.结果显示,仿真与试验结果的相对误差最大只有5%, 说明仿真分析结果与试验结果具有一致性.

4 离散元与有限元耦合计算

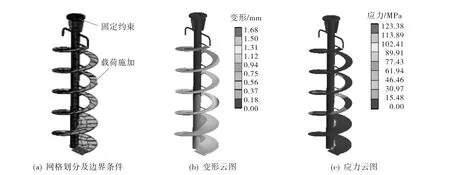

采用离散元与有限元耦合的方式分析螺旋搅拌器的力学性能, 模型采用四面体单元solid92与六面体单元solid45, 网格划分为自动划分,节点数为44 967个, 单元为12 831个, 见图5(a).螺旋搅拌器顶部施加固定约束, 并将EDEM仿真中1.7 s时螺旋搅拌器的各个节点的载荷信息导入到ANSYS中, 进行有限元静力学求解,得到的变形及应力云图如图5(b)(c)所示.螺旋叶片从上至下总长8 m, 4.5 m处叶片边的变形最大, 达1.68 mm;搅拌器中最大应力为123.38 MPa, 位于叶片与主轴连接的支撑杆处.搅拌器的许用应力可达135 MPa, 螺旋叶片设计时允许的最大变形为2 mm, 说明螺旋搅拌器的强度和刚度满足设计要求.

表2 试验结果与仿真结果对比Tab.2 Comparison of test results and simulation results

图5 离散元与有限元耦合计算结果Fig.5 The results of the discrete element and finite element coupling calculation