基于LCA的果汁制造过程的碳足迹核算

容耀坤,李仁旺,贾江鸣,沈思勋

(浙江理工大学 机械与自动控制学院,浙江 杭州 310018)

2009年哥本哈根气候大会以来,遏制碳排放已成为世界性议题,精益碳足迹核算技术逐步得到推广,许多学者对碳足迹核算技术在各行业的应用进行了研究.张琦峰等基于投入产出法分析了多个领域的碳足迹问题,并采用态势分析(Strengths Weakness Opportunity Threats,SWOT)框架探讨了投入产出法的应用情况[1].童庆蒙等通过梳理国际标准化组织(International Organization for Standardization,ISO)和各国现有碳足迹核算标准,提出了我国应考虑本土特色与国际接轨的建议[2].孙良峰等针对复杂装备,构建了其零部件生产过程的碳足迹核算模型[3].刘琼等对制造工艺流程与原料、产品的对应关系进行研究,采用车间经验数据进行碳足迹核算,得出了生产流程的碳足迹总和[4].FANG等通过研究设备切削速度、加工时间与设备额定功率的关系,建立了碳足迹核算模型[5].张翠侠等将加工工位作为碳足迹核算单元,在假设生产条件下给出了每个工位的碳足迹核算公式[6].以上研究均未解决基础数据不足的问题,缺少对具体数据进行处理和改善的有效措施.

本文首先根据生命周期评估(Life Cycle Assessment,LCA)法,结合生产实际,将杭州某食品公司的果汁生产线分成调配工序、制瓶工序、充填工序和包装工序,并基于碳足迹的来源,将果汁制造过程的碳足迹进一步分为可变碳足迹和固定碳足迹,采用政府间气候变化专门委员会(Intergovernmental Panel on Climate Change,IPCC)制定的排放因子法(以下简称IPCC排放因子法),建立碳足迹核算模型;其次核算各工序的可变碳足迹和生产线全局的固定碳足迹;然后对碳足迹核算结果进行分析的基础上,提出低碳生产的改进措施;最后预测碳减排的量,并评估碳减排带来的经济效益.

1 碳足迹核算模型的建立

LCA法是评估一个产品、一项服务在其全生命周期中投入和产出对环境造成潜在影响的方法[7].该方法以产品的全生命周期为主线,评估整个生产活动对环境造成的影响,注重对产品制造“从摇篮到坟墓”整个过程的分析,具体包括生产、使用、废弃及回收再利用等.它多用于对生产线的碳足迹核算.IPCC排放因子法是根据相关因子进行的一种估算,适用于计算生产中直接的碳足迹[8].它具有如下通用的计算公式:碳足迹=能源消耗量×排放因子.

从产品产量和生产时间角度,可将碳足迹分为可变碳足迹和固定碳足迹.可变碳足迹指的是与产品产量正相关的碳足迹,其本质是生产产品所带来的直接消耗,如物料和直接参与生产的设备所产生的碳足迹,属于产品排放;固定碳足迹是指产品整个生产过程中只与生产时间正相关而不与产品产量有直接联系的碳足迹,其来源如车间照明、传送带等,属于公共排放.

碳足迹核算的流程如图1所示.

图1 碳足迹核算的流程

因为可变碳足迹跟工序关系密切,所以本文以工序为线索,依次计算每个工序的可变碳足迹.由于固定碳足迹涉及公共排放,因此以总体生产时间来核算,而不以工序进行区分.针对每个工序算出的可变碳足迹与针对总体生产时间算出的固定碳足迹,可均分到每瓶果汁上.因此,产品生产过程总的碳足迹为:

(1)

式中:CFi为对应于工序i的可变碳足迹;CFf为产品整个生产过程的固定碳足迹.

对于CFi和CFf的计算,本文采用IPCC排放因子法.根据IPCC排放因子法,用资源消耗量乘以排放因子,可得出碳足迹.

=EM·γM+EE·γE+EP·γP

(2)

式中:Eij为工序i所消耗第j项资源的量;γij为对应于Eij的排放因子,它是一个比例系数,用于换算消耗资源和碳足迹;EM(Material)为物料资源量;EE(Electric energy)为电能资源量;EP(Process source)为工序来源;γM、γE和γP分别为对应于EM、EE和EP的排放因子.

CFf=EE·γE+EF·γF

(3)

式中:EF(Fossil fuel)为化石燃料量;γF为对应于EF的排放因子.

排放因子的量纲是参与计算的资源量纲,若针对生产设备的电能,则为“kg-CO2/kWh”;若针对物料,如原料、包装材料或化石燃料,则为“kg-CO2/kg”.其中,“CO2”用作标记,这里专指碳足迹,以便与其他参数进行区分.碳足迹的量纲为kg,以质量来度量.

按照核算流程,可变碳足迹CFi包含三部分,分别为EM、EE、EP.其中,工序来源包括生产过程中化学、生物反应产生的碳足迹,这里的排放因子需根据产生碳足迹的产物确定.

2 果汁生产线碳足迹的核算

首先根据LCA法,结合杭州某食品公司果汁生产线实际情况,将该生产线划分为4个工序,分别为调配工序、制瓶工序、充填工序和包装工序(每个工序都是一个车间);然后分析各工序的碳足迹来源,计算工序的可变碳足迹和该生产线的固定碳足迹;最后得出该果汁生产线单位产品的碳足迹核算结果.

2.1 调配工序的可变碳足迹核算

调配是整条果汁生产线的起始工序,亦是生产线中保密性最强的部分,该生产车间掌握着果汁原浆的配方,并负责原浆的调配工作.调配工序的任务是将原浆和其他配料投入碎冰机,进行加热与充分混合,并使混合后液体温度符合要求.

在碳足迹分类上,可变碳足迹包括电能和物料的碳足迹.而电能碳足迹来源为碎冰机和压缩机.因此,碳足迹核算时需要了解这两种设备的碳足迹参数.物料碳足迹的主要来源为果汁原浆.

根据杭州某食品公司提供的果汁调配相关数据,在调配过程中,原浆与其他原料的质量比约为1∶3.2(即1 kg果汁原浆调配3.2 kg的其他原料).其他原料的主要成分为水.该生产线中碎冰机的额定功率为4 kW,其产量效率为9 000 kg/h.在实际生产中,该碎冰机每次调配的量为6 000 kg,调配用时为50 min.在6 000 kg的调配液中,果汁原浆的质量为:M果浆=6 000×0.24=1 440(kg).经过测量,在该生产线生产的330 ml果汁饮品内果汁净质量为0.364 kg.据此可算出,6 000 kg的调配液大约可充填16 484瓶果汁.这需要碎冰机工作50 min.根据碎冰机功率可算出,它在调配过程中消耗的电量约为3.3 kWh.根据IPCC公布的碳排放因子,电能的碳排放因子为0.54 kg-CO2/kWh.此外,根据相关文献,胡萝卜果浆的碳排放因子为1.31 kg-CO2/kWh.本文的碳足迹核算涉及橙汁,综合考虑后,取其近似值1.50 kg-CO2/kg,作为果汁的碳排放因子.

根据以上数据,6 000 kg调配液在调配过程的可变碳足迹为:

1 440 kg×1.5 kg-CO2/kg+3.3 kWh×0.54 kg-CO2/kWh=2 161.782 kg-CO2

对应于调配工序,每瓶果汁的可变碳足迹为:

CF1=2 161.78 kg-CO2÷16 484≈0.131 kg-CO2

2.2 制瓶工序的可变碳足迹核算

制瓶所用材料为聚对苯二甲酸类塑料(PET)颗粒.制瓶工序的工艺流程包括:①PET颗粒熔化,吹塑成型瓶体;②成型瓶体在冷却后由整列机进行整列,然后送至充填工序.因此,制瓶工序的可变碳足迹主要来自全自动吹塑机和整列机.PET作为生产原料之一,在核算碳足迹时需要考虑PET颗粒所附带的碳足迹.通过查阅相关资料, PET颗粒的碳排放因子约为3.82 kg-CO2/kWh.全自动吹塑机的产量效率为4 000瓶/h ,额定功率为14 kW.整列机的产量效率为1 000瓶/h,额定功率为3 kW.在计算制瓶工序的可变碳足迹时,本文以每4 000个瓶体的生产过程作为一个研究单位,而每个瓶体的质量为22 g.由此可得,生产4 000个瓶体共消耗88 kg的PET颗粒.

根据以上数据,制瓶工序生产4 000个瓶体对应的可变碳足迹为:

(14 kW×1 h+3 kW×4 h)×1.5 kg-CO2/kWh+88 kg×3.82 kg-CO2/kg=375.16 kg-CO2

因此,对应于制瓶工序,每瓶果汁的可变碳足迹为:

CF2=375.16 kg-CO2÷4 000≈0.094 kg-CO2

2.3 充填工序的可变碳足迹核算

充填工序是整条生产线的重中之重.充填工序接收调配工序和制瓶工序送来的生产物料,在低温条件下进行果汁的统一充填,经过品质检验,用传送带将产品送入下一工序——包装工序.对应于充填工序,可变碳足迹的主要来源为冲洗机、充填机、压盖机和品检机.这些设备的产量效率均为4 000瓶/h.充填工序生产设备的额定功率如表1所示.

表1 充填工序生产设备的额定功率

根据表1数据,可计算充填工序生产4 000瓶果汁对应的可变碳足迹,即

(4+6+2+0.5)kW×1 h×1.50 kg-CO2/kWh=18.75 kg-CO2

因此,对应于充填工序,每瓶果汁的可变碳足迹为:

CF3=18.75 kg-CO2÷4 000≈0.005 kg-CO2

2.4 包装工序的可变碳足迹核算

在包装工序,成品果汁依次经过喷码机、贴标机、塑封机和码垛机,在喷码贴标、塑封包装后进入码垛.包装工序的可变碳足迹主要来源于各类包装设备.包装工序生产设备的具体参数如表2所示.

表2 包装工序生产设备的具体参数

根据表2数据,包装工序包装3 000瓶果汁所对应的可变碳足迹为:

[(0.5+0.6)×0.75+0.8+1]kW×1 h×1.5 kg-CO2/kWh=3.94 kg-CO2

因此,对应于包装工序,每瓶果汁的可变碳足迹为:

CF4=3.94 kg-CO2÷3 000≈0.001 kg-CO2

2.5 果汁生产线的固定碳足迹核算

2.5.1 固定碳足迹来源分析

在该果汁生产线的具体生产流程中,除上述随着产品产量变化的可变碳足迹外,还有大量的固定碳足迹.该固定碳足迹大多来源于基础设备.

(1) 低温压缩机和制冷压缩机.低温压缩机用于创设无菌环境,其额定功率为20 kW,须每天保持24 h工作.与低温压缩机类似的设备还有制冷压缩机,其额定功率为15 kW.

(2) 传送带.该食品公司相关资料显示,整条生产线上传送带长度为48 m,传送装置的额定功率为12 kW.

(3) 照明设备.据统计,共采用26个灯管为整条生产线提供照明,每个灯管的功率为20 W.

(4) 通风设备.经统计,该果汁生产线共设置10处通风设备,每处通风设备的额定功率为60 W.

(5) 叉车等搬运器械.叉车用于将产品搬离生产线并传送入库.叉车使用中消耗了化石燃料,存在碳足迹,但叉车的运输过程并不是连续的.根据我国正在实施的GB20891标准,大于19 kW的非道路车辆用汽油机EPA(U.S Environmental Protection Agency,美国环境保护署)的碳排放因子为4.4 g/kWh.该果汁生产线上叉车的汽油机型号为五十铃C240,其功率为34.5 kW.

2.5.2 固定碳足迹核算

在进行固定碳足迹核算时,应确认整条生产线的实际生产效率,找出整个生产流程的瓶颈工序.

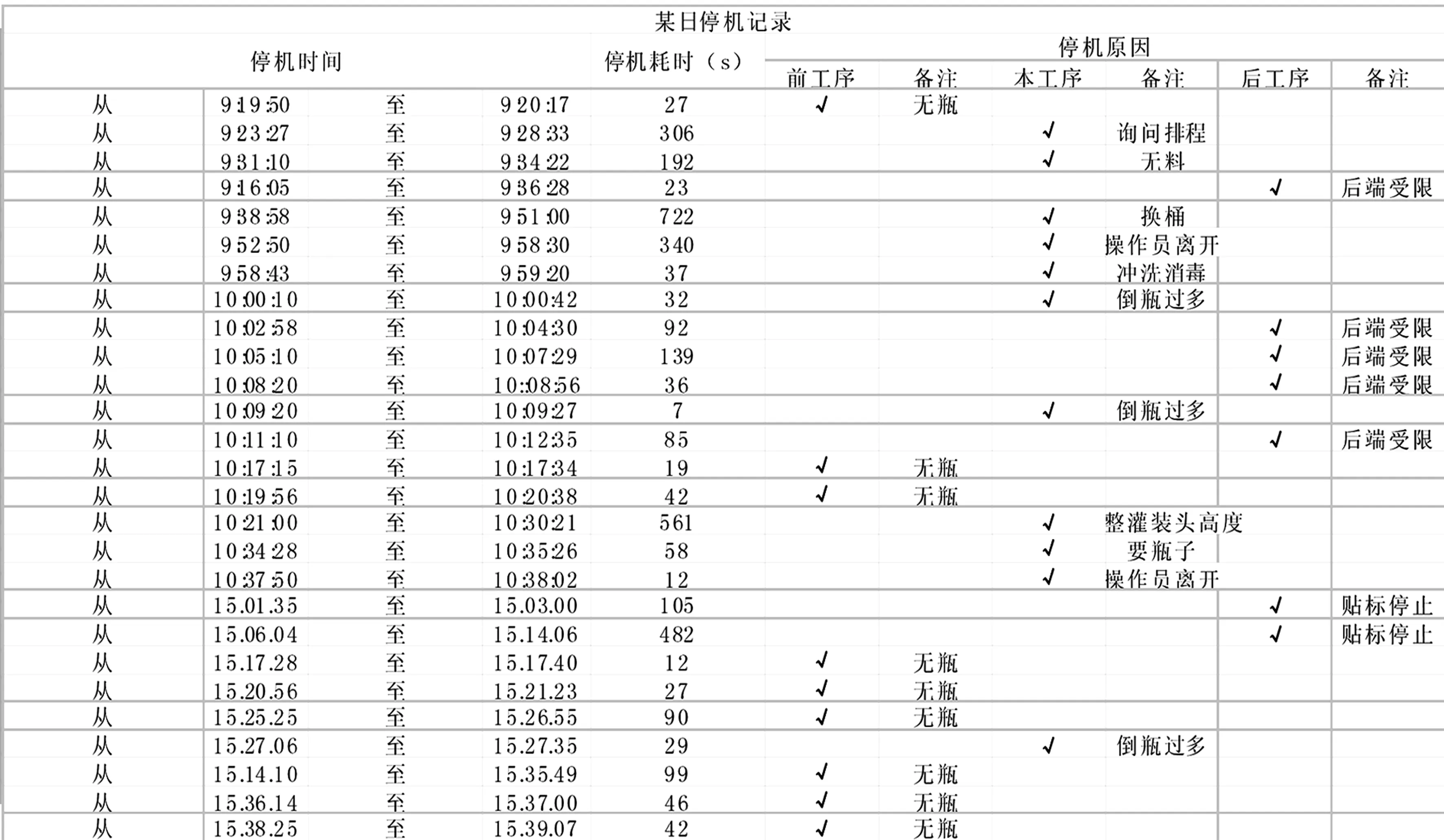

统计发现,充填工序为整个生产流程的瓶颈工序.其单日停机记录如图2所示.

对充填工序的多日停机记录统计可知,该果汁生产线充填工序的实际工作时间约占总工作时间的51.2%,其实际生产效率约为2 048瓶/h.该果汁生产线的成品率约为97.7%,生产效率约为2 000瓶/h.对于一桶调配液,该生产线需要实际生产8 h,实际生产的果汁约为16 000瓶.

为简化计算,本文将该果汁生产线各工序生产时间统一为8 h.

因此,对于一桶调配液,从原料到成品整个生产过程的固定碳足迹为:

(20+15+12+26×0.02+10×0.06)kW×8 h×1.50 kg-CO2/kWh+4.4×10-3×34.5×8 kg-CO2=578.64 kg-CO2

每瓶果汁的固定碳足迹为:

CFf=578.64 kg-CO2÷16 000≈0.036 kg-CO2

2.6 果汁生产线单位产品的碳足迹核算结果

在得到各工序的可变碳足迹和生产线上固定碳足迹的核算结果后,可计算单瓶果汁在整个生产流程中的碳足迹,即

CF=CF1+CF2+CF3+CF4+CFf

=0.131+0.094+0.005+0.001+0.036

=0.267(kg-CO2)

该结果综合考虑了可变碳足迹和固定碳足迹,以及生产线上可控因素对碳足迹的影响.

图2 充填工序的单日停机记录

3 碳足迹核算结果的分析

根据果汁生产线碳足迹核算结果,可绘制图3所示的各工序可变碳足迹和生产线的固定碳足迹占比示意图.

图3 各工序可变碳足迹和生产线的固定碳足迹占比示意图

从图3可以看出,调配工序与制瓶工序的可变碳足迹在生产线各工序可变碳足迹中分列第一和第二,两项之和占比超过80%.这是因为,调配工序和制瓶工序都有大量物料消耗,而物料消耗自身附带的碳足迹是果汁生产线总碳足迹的重要组成部分.果汁原浆、瓶体材料与其他碳足迹占比如图4所示.

图4 果汁原浆、瓶体材料与其他碳足迹占比示意图

结合图4分析可知,在果汁生产过程中,碳足迹的主要来源是生产原料.因此,为减少碳足迹,应选择更环保的原料,以减少由原料带来的碳足迹.但考虑到果汁质量,以及原浆品质和果汁的配方要求,只能针对制造瓶体的胶质颗粒进行减少碳足迹的设计.

根据果汁生产线碳足迹核算的结果可进一步计算出,固定碳足迹与可变碳足迹分别占生产线总碳足迹的69%和31%,前者明显高于后者.分析可知,整条生产线的实际生产时长是影响生产线碳足迹的一个重要因素.因此,针对该果汁生产线碳减排措施的设计,可从制瓶材料改进以及缩短生产线对应固定设备的生产时长两方面做工作,在保证产品品质的前提下,有效地实现碳减排.

4 碳减排的措施及其成效

4.1 碳减排措施

根据上述分析,制定碳减排措施可从制瓶材料改进方面着手.PP(Polypropylene,聚丙烯)塑料目前在饮料用瓶市场上占有率逐渐增大,不断逼近占比最高的PET塑料.与PET塑料相比,PP塑料具有价格低廉、耐热性更好等特点.同时,其碳排放因子为3.50 kg-CO2/kg ,比PET塑料的碳排放因子低.综合考虑后将该生产线包装用PET塑料瓶体换成PP塑料瓶体.

此外,在使用固定设备时,将两条生产线并排分布,在一定程度上共用基础设备,从而减少相对于单一生产线的固定碳足迹.

4.2 采取碳减排措施前后碳足迹核算结果的对比

根据上述分析,可分别对两项碳减排措施的成效进行核算,并与减排前的核算结果进行对比.

4.2.1 使用PP替换PET材料

PET材料仅出现在制瓶工序,该措施产生的影响也仅限于制瓶工序.替换瓶体材料后,制瓶工序生产4 000个瓶体对应的可变碳足迹为:

(14 kW×1 h+3 kW×4 h)×1.5 kg-CO2/kWh+88 kg×3.50 kg-CO2/kg=347 kg-CO2

替换瓶体材料后,对应于制瓶工序,每瓶果汁的可变碳足迹为:

根据核算结果,每瓶果汁在制瓶工序的碳足迹减少了0.007 kg-CO2.

4.2.2 两条生产线共用基础设备

一个储料桶可以同时供应两条生产线,消耗一桶调配液的时间相应地缩短为原来的一半.正压房中的压缩机可以共用,照明设备和通风设备也可以共用.但是,生产线上的传送带却是不能共用的基础设备.因此,两条生产线共用基础设备后,在碳足迹核算时,对应于传送带的碳足迹是原来的2倍.

对于一桶调配液从原料到成品整个生产过程的固定碳足迹为:

(20+15+12×2+26×0.02+10×0.06)kW×4 h×1.50 kg-CO2/kWh=360.72 kg-CO2

每瓶果汁的固定碳足迹为:

两条生产线共用基础设备后,每瓶果汁的固定碳足迹为0.023 kg-CO2,比采取碳减排措施前的0.036 kg-CO2减少了0.013 kg-CO2.

4.2.3 采取两项碳减排措施的效果

对应于每瓶果汁,更换瓶体材料可减少碳足迹0.007 kg-CO2,两条生产线共用基础设备可减少0.013 kg-CO2碳足迹,两项合计将减少碳足迹0.02 kg-CO2.采取碳减排措施前后每瓶果汁的碳足迹对比如图5所示.

图5 采取碳减排措施前后每瓶果汁的碳足迹对比

4.3 采取碳减排措施获得的经济效益

杭州某食品公司拥有4条果汁生产线,旺季时日产量为386 278瓶.旺季约占全年的三分之一,淡季约占全年的六分之一,二分之一时间属于正常的生产季.本文对该公司全年产量估算时,拟定旺季日产量为360 000瓶,淡季日产量为旺季的四分之一,即90 000瓶,正常季日产量为旺季的二分之一,即180 000瓶,并设定全年生产360 d,则4条生产线的年总产量约为81 000 000瓶.采取碳减排措施后,该公司全年的碳减排量为:

81 000 000×0.02 kg-CO2=162 000 kg-CO2

查阅国内碳排放交易网数据可知,当前上海碳交易市场每吨CO2的全年平均交易价格为35.85元.由此可算出,两项碳减排措施的实施,每年可以为该公司创造约58 077元的经济效益.

5 结束语

本文提出一种基于LCA,面向生产工序,将碳足迹分摊到单位产品的碳足迹核算方法.根据果汁生产线的特点,按4个工序,对产品碳足迹进行了核算,每瓶果汁的碳足迹为0.267 kg-CO2.通过分析,针对杭州某食品公司,采用以PP塑料代替PET塑料,缩短单一生产线对应固定设备的生产时长的碳减排措施.两项碳减排措施实施后,每瓶果汁减少碳足迹0.02 kg-CO2.该公司4条果汁生产线能实现碳减排162 000 kg-CO2,通过碳交易市场可获得58 077元的经济效益.

本文在产品碳足迹核算的基础上,只针对两项碳减排措施进行效益评价,而实践中考虑产品特点、生产线特点及企业所在区域因素,可采取更多的碳减排措施.