汽车消声器连结法兰零件翻孔模的设计

罗 若,赵博宁

(柳州铁道职业技术学院,广西 柳州545616)

0 引言

汽车的消声器连结法兰零件是一个典型的冲压产品,零件结构如图1所示,两侧和中间孔翻边,中间冲孔,底平面要求较高的平面度以保证装配时平面无缝隙。该零件大批量生产,材料选用SPHE,厚度3mm。产品生产现状是翻边后中间孔的上沿存在开裂现象,以及底平面平面度和小孔圆度超差。为了解决这些问题,本文从工艺方案出发,研究并设计了新的工艺方案和翻孔模具,降低了生产不良品率和废品率。

图1 连结法兰零件图

1 连结法兰零件冲压工艺分析

原来的工艺方案为了简化工艺路线,降低模具制造费用,采用了落料冲孔→翻边成型的工艺路线。这个方案把侧边翻边与中间孔翻边设计成复合模,上下模间隙设计不合理导致翻边后中间孔的上沿容易开裂;翻边高度不一样导致受力不均匀,直接影响了底平面的平面度和小孔的圆度[1]。

通过对产品的成形工艺进行综合分析和优化,并结合生产实际情况,最终确定的工艺方案为:落料冲(大)孔复合、翻孔、翻边、冲(小)孔、整形校平。落料冲孔复合首先冲出零件要求的基本外形,并冲裁中间的大孔;翻孔工序对中间孔进行内孔翻边;翻边工序对零件外缘进行翻边,形成最终要求的零件外形;冲孔工序冲出零件中要求的两个小孔;最后整形校平,完成零件的加工。各工序件如图2所示。工艺流程图最终为原材料进厂→原材料检验、入库→领料→剪料→落料、冲孔→翻孔→翻边→冲孔→校平→检验→成品入库。

图2 冲压工序

2 翻孔冲压工艺的计算

从零件的外形可以看出,翻孔工序是此零件成型的最重要的工序之一。翻孔工序不仅要考虑预冲孔的尺寸大小,还要考虑翻孔的成形极限。此零件翻孔部分的形状为圆形,变形区主要集中在翻孔前后直径中间的环形部分,主要受两向拉应力的作用,其中切向力为最大主应力。在孔口处,切向拉应力达到最大值,孔口边缘处拉裂和翻孔后高度不均是翻孔最容易出现的缺陷。缺陷的产生主要由成型过程的变形程度决定的,因此变形程度对翻孔成型件质量的好坏起着关键的作用。变形程度的量化表达就是用翻边前孔径与翻边后孔径的相对大小表示。如果翻边前孔径与翻边后孔径的比值小于最小极限翻孔系数,则不能一次翻孔成型,需要多次或者加热翻孔成型。

(1)预制孔孔径计算

在进行翻边之前,需要在坯料上加工出待翻边的孔,其孔径d按弯曲展开的原则求出[2],即

式中:d为预制孔孔径;D为翻孔后孔径;H为翻孔后竖边高度;rd为翻孔凹模圆角半径;t为坯料厚度。

代入数据 D=45.7 mm,H=15.2 mm,rd=1.8 mm,t=3 mm,计算得d=19.77 mm因此预制孔孔径取20 mm.

(2)第一次翻边系数

变形程度以翻边前径d与翻边后孔径D的比值K来表示。K值愈小,则变形程度愈大。翻边时孔边不破裂所能达到的最小K值,称为极限翻边[2]。

即:

式中:d为预制孔孔径;D为翻边后孔径(mm)。

由于预制孔采用的是冲孔,因此取极限翻孔系数Kmin=0.43[1]。代入数据D=45.7 mm,d=20 mm,计算得K1=0.438。其值大于工件一次成型要求极限翻边系数0.43,所以可以一次翻孔成型。

(3)翻孔力的计算

翻边力F一般不大,用圆柱形平底凸模翻边时,可按下式计算[2]:F=1.1π(D-d)tσs(3)

式中:F为翻边力(kN);d为预制孔孔径(mm);t为坯料厚度(mm);σs为材料屈服强度(MPa)。

SPHE是深冲级热轧带钢,材料性能标准中只有σb≥ 270 MPa,本例用 σb代替 σs,所作的冲裁力计算仅用于定性分析[3]。

代入数据 D=42.7 mm,d=20 mm,t=3 mm,σs=270 MPa,计算得翻孔力为63.3 kN。因此选用可选用JB23-80T的压力机即可。

(4)凸,凹模间隙[1]

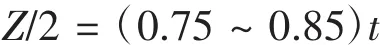

由于翻边后材料要变薄,为了保证竖边的尺寸和精度,凸,凹模间隙可小于材料原始厚度t,一般可取单边间隙Z/2为:

式中:t为坯料厚度(mm)

式中系数0.75用于拉深后孔的翻边,系数0.85用于平坯料孔的翻边

代入数据t=3 mm,计算得Z/2为2.55 mm。

3 翻孔模具设计

(1)翻孔凸模设计

翻边凹模圆角半径一般对翻边成形影响不大,可取该值等于零件的圆角半径[1]。翻边凸模圆角半径应尽量取大些,以便有利于翻边变形。设计的翻孔模具如图3所示。

图3 翻孔凸模

(2)翻孔模装配图

设计的翻孔模具装配如图4所示。该模具采用正装式,因此顶件块在下模座,压料板在上模座。为防止压料板影响零件表面精度,采用弹性压料块进行压料。

图4 翻孔模具结构

模具的工作过程如下:在合模之前,随着上模下行,首先由弹性压料板接触工件,并将其压紧;随后凸模、凹模接触工件,由于凸模、凹模刃口部分是圆角而非尖角,因此,上模继续下行,凸模最前端进入预冲孔,逐渐将工件的内孔翻边,而非落料冲孔;上模部分运行到下始点后转为上行,顶件块向上运动,将工件顶起;待上模部分离开下模后,推件块(压紧块)因受下面顶杆的作用,向上推动工件,使其脱离凹模,工件脱落掉下,翻孔结束。

4 结语

本文分析了连结法兰零件的结构特点,并制定了其冲压工艺和对其的翻孔模进行了设计。设计的模具结构简单,易于操作,并且经过厂家的产品试制并反馈,生产出来的产品质量可靠,从零件的生产来看,工艺设计是符合生产实际的,并取得了较高的经济效益,可为同类冲压产品工艺与模具的设计提供参考和借鉴。