基于动态差压法的分子流流导测量

甘 婧,王永健,王旭迪

(合肥工业大学机械工程学院,合肥 230009)

0引言

固定流导元件在分子流状态下的流导不受入口压力的影响,是一个恒定不变的数值。通过调节稳压室的压力,流导元件能够产生稳定的气体流量,这一特性广泛应用于真空计、质谱仪、材料放气、漏孔漏率以及真空泵抽速等校准计量方面[1-3]。纳米级小孔是传统的固定流导元件,通过激光、机械等方法加工而成,其流导值通常用恒压法、定容法和流量对比法等测量方法获得[4-7]。近年来,以多孔金属[8]和多孔氧化铝(AAO)[9-10]制作而成的漏孔固定流导元件已经应用于真空计量和校准技术中。这类新型流导元件在入口压力为上万帕甚至大气压下均可获得分子流,其流导可以达到10-9m3/s。然而,上述三种流导测量方法测量较大流导的元件时,存在装置容积大、恒压控制装置调节范围过大、流量可调量程过宽等难题。

本文提出一种基于动态差压法测量分子流流导的新方法,在固定流导元件两端连接两个压力不同的容器,实验通过测量两容器压力差的动态变化,并对压差数据进行指数函数拟合计算出流导大小。AAO固定流导元件作为流导测量对象,以氮气、氩气和氦气为实验气体,分别测量在不同压力下的分子流流导,以此验证该方法的可行性。实验结果证明,测量装置简单可靠、成本低、精确度高。

1 测量装置

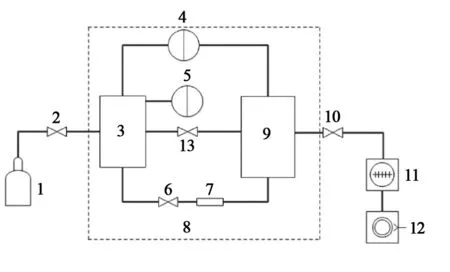

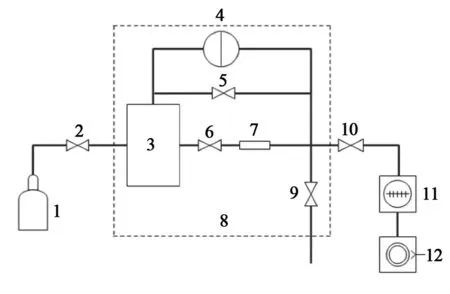

实验装置原理如图1所示,是由差压传感器、两个固定容器(V1=1.34×10-2m3,V2=7.10×10-4m3)、温度计、AAO固定流导元件和四个阀门等部件组成。差压传感器用于连续监测AAO流导元件进口和出口之间的压差变化,采用的是罗斯蒙特公司生产的3051系列差压传感器,量程为-2 000~+2 000 Pa,测量精度比较高,为满量程的0.065%,响应时间较短,可以较快的反映出两个容器压力的变化情况;容器3和容器9是由不锈钢焊接而成,采用酸洗清洁不锈钢容器、气体管路等材料表面,有效的减少材料表面放气。在整个实验过程中,两个容器温度由恒温装置稳定在Tm=296.5±0.1 K。固定流导元件是由多孔阳极氧化铝(Anodic Aluminum Oxide,AAO)制作而成。流导元件的有效区域是一个直径为13 mm的圆形AAO[11],其分子流上限可以达到101 kPa。为了保证实验气体的纯净度,安装了真空机组和供气系统,供气系统中存有高压干燥的纯净气体(氦气、氢气、氩气),为实验提供高纯度(99.99%)的测试气体。

图1 流导测试原理图Fig.1 The schematic diagram of conductance measurement

2 测试原理

实验开始前,将实验装置中阀门6、10、13打开,用真空机组将整个实验装置抽真空至1×10-3Pa以下。随后关闭阀门10、13并打开阀门2,将实验气体引入容器3和9中,使两个容器达到一定初始压力p0。然后关闭阀门6,再次向容器3中充入实验气体,使得容器3中压力再次升高,当差压传感器的示数从0 Pa增加至1200 Pa左右时,关闭阀门2。等待约15 min,使容器3和9的温度、压力达到稳定状态。再次开启阀门6,由于压差的存在,容器3中的气体流经AAO流导元件进入容器9,最终两容器中的压力达到平衡状态。

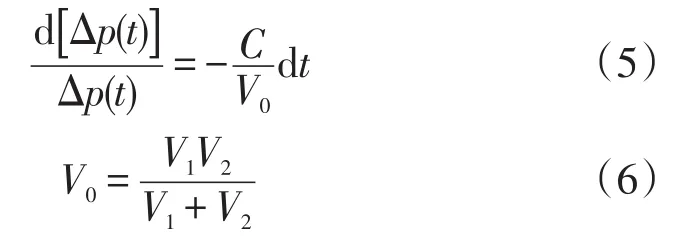

根据流导的定义,可以得到流导元件的流导:

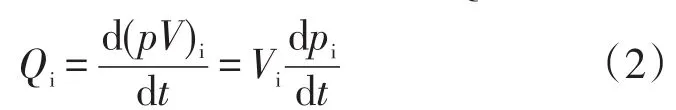

式中:Qi代表从容器3泄漏到容器9的气体流;p1和p2代表容器3和9的压力。其中,气体流量Qi定义为

当Vi为定值时,式(2)成立。联立式(1)、式(2)可得:

式中:V1代表容器3的体积;V2代表容器9的体积。将上述两方程的左边项和右边项同时相减,得到微分方程:

计算得到V0=6.74×10-4m3,由于AAO的流导C为常数,求解微分方程式可得:

式中:Δp0为t=0时的初始压差;τ为实验的特征时间。在实验过程中,可以得到容器3和9的压差随时间的变化值Δp(t)。根据式(7),使用Origin软件对其进行指数函数拟合,获得实验的特征时间τ;进而在已知V0条件下,计算出流导C的大小。

3 实验结果及讨论

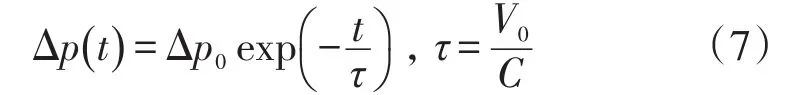

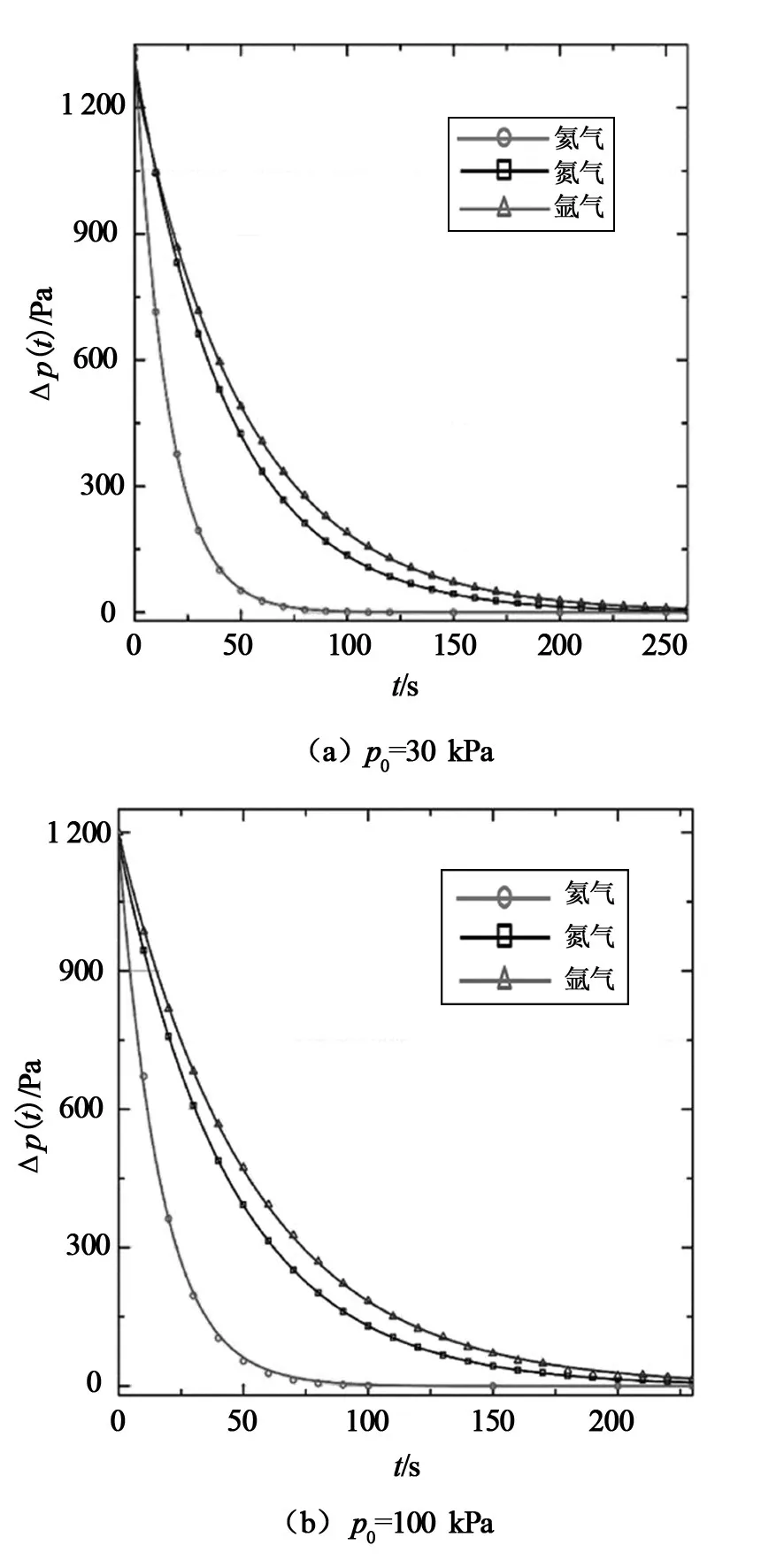

本文以高纯度的氦气、氮气和氩气作为实验气体,对容器3和9的初始压力p0分别设置为10 kPa、30 kPa、50 kPa、70 kPa、100 kPa进行流导测量实验。图2分别是p0为30 kPa和100 kPa时获得的差压随时间变化曲线。可以看出,在初始压力p0相同和初始压差Δp0基本相同的条件下,分子质量较大的气体总是比分子质量较小的气体更慢抵达最终的平衡状态。通过Origin软件采用最小二乘法对差压数据进行指数函数拟合,可以看出两个容器的差压成指数式衰减,与指数函数曲线的拟合度非常高,其确定系数R-square约为0.999,具体参数如表1和表2所列。结果证明,固定流导元件流导是恒定不变的,不随两端差压的变化而改变,在分子流条件下,流导与分子质量方根的倒数成正比。在理论上,氮气和氦气的流导之比约为0.378。氦气和氩气的流导之比约为3.16。实验测得:氮气和氦气的流导之比为0.38,氦气和氩气的流导之比为3.25,实验结果符合分子流中气体流导和气体质量之间的关系。

图2 不同初始压力p0时氮气、氦气、氩气的差压衰减变化图Fig.2 Difference pressure attenuation of N2,He andAr at different initial pressures

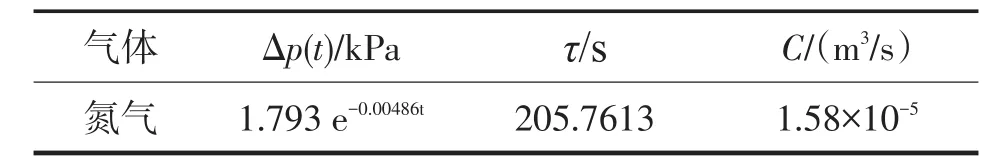

表1 不同初始压力p0时氮气、氦气、氩气的流导Tab.1 The conductance of N2,He andAr at different initial Pressure p0

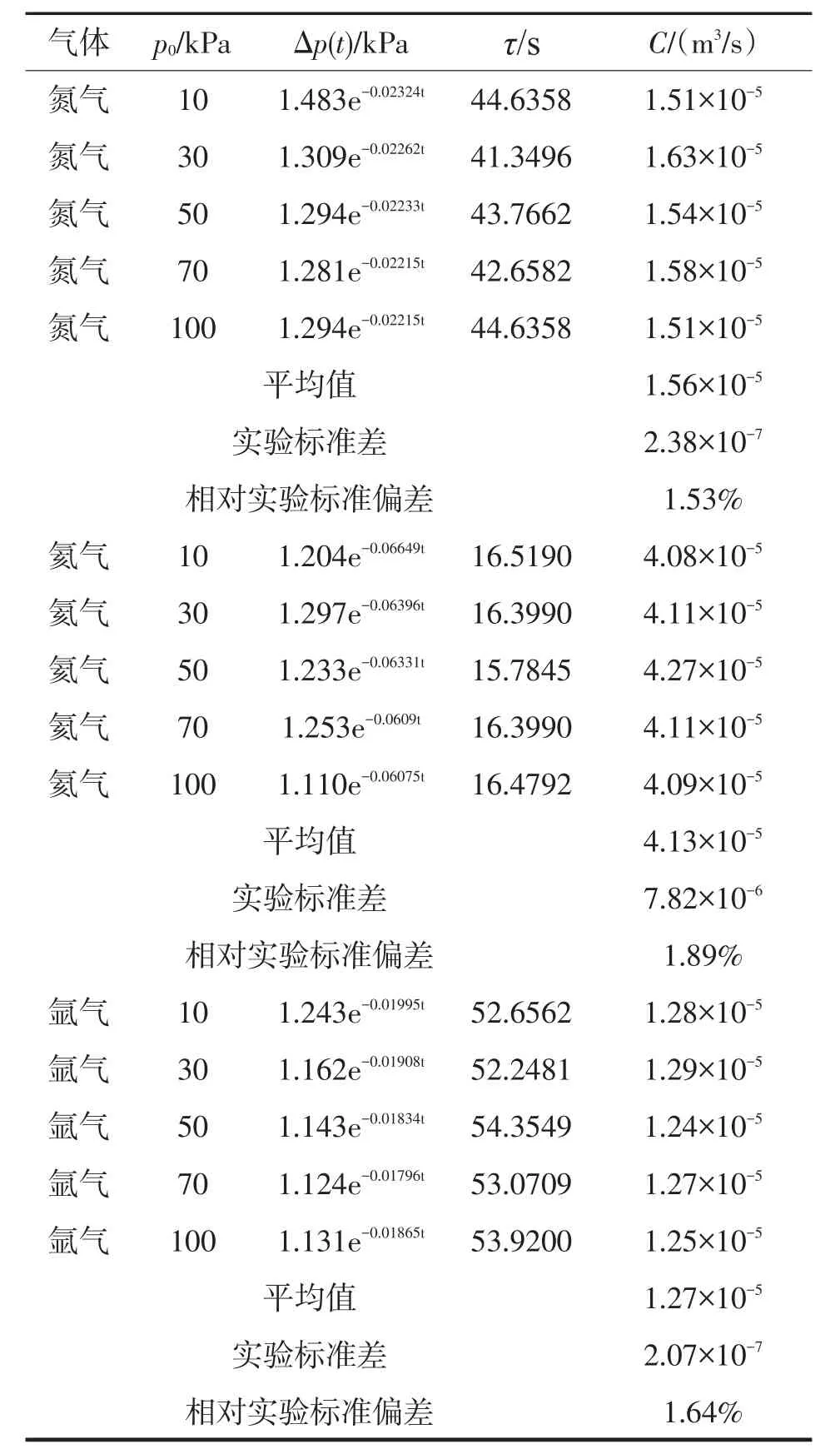

基于AAO在大气压力下仍然可以实现分子流的特点,通过动态差压衰减的方法,同样可以测量大气压附近的流导,如图3所示。AA0流导元件的出口直接与大气环境相连,容器3的体积为3.25×10-3m3。实验初始,对容器3进行充气,使内部压力比大气压力高1.7 kPa左右,然后关闭阀门2、5、10,打开阀门6、9,开始记录差压数据。流导测量结果如表2所列。

表2 初始压力p0为大气压力、Δp0=1.7 kPa时氮气的流导Tab.2 N2Conductivity at initial pressure Δp0=1.7 kPa atmospheric pressure

图3 基于大气差压下流导测试原理图Fig.3 The schematic diagram of conductance measurement based on the atmospheric pressure.

4 基于动态差压法测量分子流流导的不确定度评定

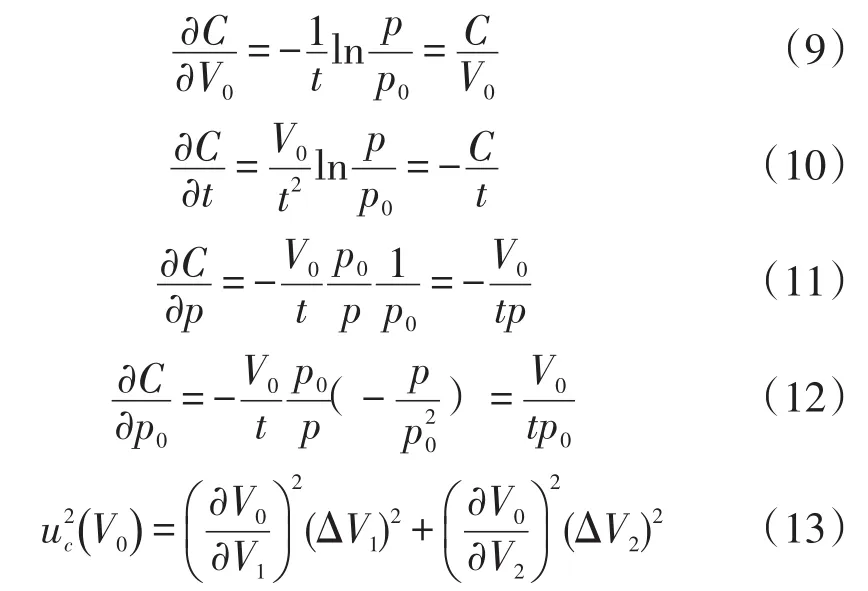

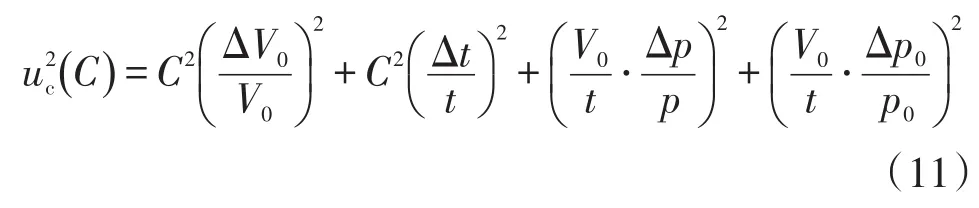

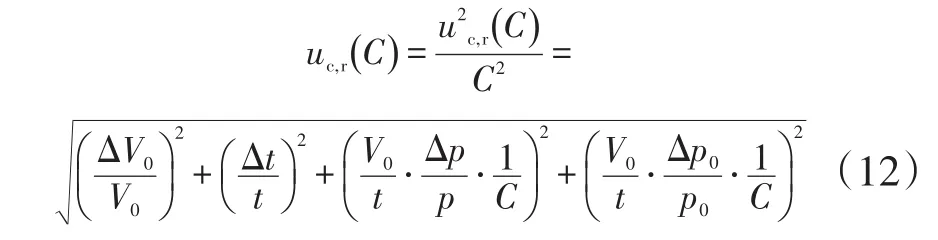

根据测量方法的不确定度公式[12],结合测量装置和测量方法分析,本实验装置的测量不确定度主要来源有:重复性测量引入的不确定度(uR)、容器体积测量的不确定度(ΔV0)、压差测量的不确定度(Δp)和时间测量不确定度(Δt)。分子流流导C的合成标准不确定度用式(8)计算:

式中的灵敏度系数分别按下式计算:

选择He,以起始压力30 kPa为例,V0为6.74×10-4m3,p0为 1.297 kPa,取t为 60 s,则p为 27.94 Pa。ΔV0=3.21×10-6m3;时间读数误差取1 s,按均匀分布,则Δt=s;差压传感器量程为-2 000~+2 000 Pa,测量精度为0.065%,绝对误差Δp=Δp0=2.6 Pa。可求得:

则相对合成标准不确定度为:

测量重复性引入的不确定度,取五组分子流流导数值:4.08×10-5m3/s、4.08×10-5m3/s、4.27×10-5m3/s、4.08×10-5m3/s、4.09×10-5m3/s,求平均值为4.13×10-5m3/s,实验偏差得到值为7.82×10-5m3/s,相对实验标准偏差×100%得到值为1.89%,重复性引入的不确定度uR=得到值为0.85%。

综上所述,动态差压法的分子流流导的相对合成标准不确定度为=13%。

分析不确定度评定过程,可以发现:体积测量引入的不确定度是恒定的,而随着测量时间t的增加,时间测量引入的不确定度逐渐减小,而差压测量引入的不确定度急剧增大,导致总不确定度的增大。即随测量时间增加,测量点的不确定度会急剧增大,因而在测量时,应根据需求并综合考虑时间、压差因素,选择合适的测量点。

5 结论

本文提出了一种新型的分子流的流导测量方法。利用自主设计搭建的流导测量装置,以氦气、氮气和氩气作为实验气体,对固定流导元件AAO在不同压力条件下的流导进行测量。实验结果表明,气体流经固定流导元件AAO时,流导恒定,不随两端压差的变化而改变,符合分子流的基本特征,流导测量装置的测量范围为1×10-4~ 1×10-7m3/s。合成不确定度为13%,该装置实现了分子流大流导的快速、精确、方便测量。