不同方式熟化甘薯的试验研究

赵 楠,邓 浩,赵建国,刘 鑫,宋树杰

(陕西师范大学食品工程与营养科学学院,陕西西安 710119)

0 引言

甘薯(Ipomoea batatas L.)属旋花科一年生植物,广泛种植于全世界近100个国家。中国以1.17×108t的年产量,占全世界甘薯年产量的90%[1]。由于新鲜甘薯含水率较高,贮藏条件很难控制,导致腐败变质现象严重。同时,贮藏期间营养成分变化较大,贮藏占用空间大和运输困难等特点,鲜甘薯的推广受到一定限制。研究甘薯深加工技术,不仅可以解决此类问题,还可以提高甘薯的经济价值,在农民增收中也发挥了重要作用。

据统计,我国甘薯总量中约有15%经过热处理熟化后直接食用,约有50%经过熟化后进行后续加工[2]。因此,熟化是甘薯深加工必经的步骤,其熟化程度、熟化效率直接影响后续的工序及甘薯深加工成品的品质。

杨烨等人[3]研究了7种熟化方法对迷你甘薯品质和质构特性的影响。孔霜霜等人[4]研究蒸、煮、烤、微波4种不同熟化方法对紫薯的色泽、营养成分和抗氧化能力的影响。目前,关于不同熟化方法对甘薯熟化过程、品质变化及成本影响的研究还比较缺乏。

试验甘薯为原料,研究了蒸煮、气体射流冲击和微波3种不同的熟化方式对甘薯边缘与中心温度的变化、熟化前后甘薯的质量变化及熟化成本的影响,旨在为选择甘薯在加工过程中的熟化方式提供参考。

1 材料和方法

1.1 试验材料与预处理

新鲜甘薯,采购于陕西省西安市自由农贸市场,纺锤形,表面无霉斑、无虫害。直径60±3 mm,质量300±16 g,含水率(w.b.)75.3%。为了使试验甘薯每次的温度保持一致,试验前将清洗好的甘薯样品保存在20±0.4℃的恒温箱中12 h,开展后续研究。

1.2 仪器设备

GJX-6B-27II-JY型射频干燥设备,河北省华氏纪元高频设备有限公司产品;ORW08S-5Z型微波真空干燥机,南京澳润微波科技有限公司产品;ThermAgile-RD型荧光光纤测温系统,西安和其光电科技股份有限公司产品;AB204-N型电子分析天平,梅特勒-托利多仪器上海有限公司产品;SH-045B型恒温恒湿箱,上海实验仪器厂产品;GE1701型电热蒸煮壶,美的电器有限公司产品;BCD-210G/C型电冰箱,青岛海尔股份有限公司产品;AVM-03型风速计,泰仪电子工业股份有限公司产品;气体射流冲击干燥装置,陕西师范大学食品工程实验室设计[5]。

1.3 试验方法

1.3.1 蒸煮熟化

试验前将电热蒸煮壶的功率调整为500 W。首先,将壶内的水加热至100℃,然后将随机抽取预先处理好的甘薯样品约300 g,称重后将荧光光纤的测温探头分别插入甘薯的上、中、下3个不同的位置。将其放入到蒸煮壶的中间,测其对应位置的温度变化。

甘薯温度采集系统见图1。

图1 甘薯温度采集系统

1.3.2 气体射流冲击熟化

将气体射流冲击的喷嘴出口温度设定为150℃,气流速度为15 m/s。首先将冲击室内的气流温度加热至所需的150℃,并保持一段时间。然后如图1所示的光纤位置及测控系统的甘薯,放入到气流冲击室的中间,测其对应位置的温度变化。

1.3.3 微波熟化

将微波功率设定为500 W,将甘薯样品放在微波干燥机的装物盘的中心,光纤位置及测控系统的设置也如图1所示,测其对应位置的温度变化。

1.3.4 质量变化与熟化成本的测定

称量熟化前甘薯的质量与熟化后甘薯的质量,其差值为熟化质量变化。熟化成本[6]为单位质量甘薯完全熟化所需要的能量,单位为kW/(h·kg)。其中,甘薯熟化完成的判定为甘薯中心温度达到90℃[7]。

1.3.5 数据分析与处理

每个试验至少重复3次,各试验所取的数据采用SPSS 19.0软件进行统计分析,所有的图采用Origin 2015软件绘制。

2 结果与分析

2.1 甘薯蒸煮熟化过程

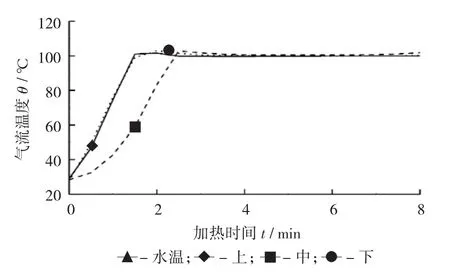

水温与甘薯不同部位温度与加热时间的关系见图2。

图2 水温与甘薯不同部位温度与加热时间的关系

由图2可知,当甘薯直接放入到蒸熟壶后,壶内的水有较短降温升温的过程,这是因为室温甘薯放入到沸水中,其表面与水的温差较大,瞬间热交换量较大。甘薯下部的光纤探测点靠近加热器端,而上部的测量点在远离加热端,因此造成上下部甘薯的温度变化过程不同,下部的升温过程略快于上部。甘薯上部和下部传感器在加热开始后的2 min后开始升温,而中心的传感器在5 min开始升温。由傅立叶传热定律可知,甘薯中心的热量是由温度较高的周围部分经热传导而来。经过约40 min加热,甘薯已完全熟化,但其上下温度及中心温度分别为96.7,97.1,93.7℃。

根据甘薯各部位温度随加热时间变化的情况,可将蒸煮熟化甘薯分为2个阶段:①升温阶段。当甘薯温度低于80℃时,在蒸煮的过程中,其温度约以2.7℃/min的速度升高,加热时间约30 min;②熟化阶段。当甘薯温度高于80~94℃时,其升温速度约为1.5℃/min。当甘薯的中心温度达到90℃时,甘薯已熟化完成。

2.2 甘薯射流冲击熟化过程

射流冲击熟化时,空气温度与甘薯不同部位温度与加热时间的关系见图3。

图3 射流冲击熟化时,空气温度与甘薯不同部位温度与加热时间的关系

当甘薯放入冲击室后,射流冲击气体温度有一个升温过程,在7 min之后气体温度达到150℃,因为加热气体是循环利用的,甘薯放入冲击室后,其表面与冲击气体的瞬间换热量过大,而加热器功率有限,从而出现了温升滞后的现象。

根据甘薯各部位温度随时间变化的情况,可将气体射流冲击熟化甘薯分为2个阶段:①升温阶段。当甘薯温度低于70℃时,在气体射流冲击的过程中,其温度约以3.5℃/min的速度升高,加热时间约20 min;②熟化阶段。当甘薯温度高于80~95℃时,其升温速度约为1.6℃/min。当甘薯的中心温度达到90℃时,甘薯已熟化完成。

2.3 甘薯微波熟化过程

微波熟化时甘薯不同部位温度与加热时间的关系见图4。

图4 微波熟化时甘薯不同部位温度与加热时间的关系

由图4可知,当甘薯直接放入到微波腔体后,上、中、下3个部位的温度同时开始上升,没有温升滞后现象。且甘薯上下部位温升过程基本一致,中心部位的温升过程略慢于上下部位。且甘薯上下部位在1.5 min时,已经达到设定温度;中心部位在2.3 min时到达设定温度。

根据甘薯各部位温度随时间变化的情况,微波熟化甘薯只有一个阶段,即升温阶段。当甘薯温度低于100℃时,在微波熟化的过程中,其温度约以40℃/min的速度升高,加热时间约2.5 min,当甘薯的中心温度达到90℃时,甘薯已完成熟化。若继续延长微波熟化时间,会造成甘薯严重脱水,及品质劣变。

2.4 3种熟化方法过程中熟化时间、质量变化与熟化成本的比较

不同熟化方式下,甘薯的熟化时间、质量变化与熟化成本见表1。

表1 不同熟化方式下,甘薯的熟化时间、质量变化与熟化成本

由表1可知,不同的熟化方法,300 g甘薯完全熟化所需的时间不同,其中熟化最快的为500 W微波,熟化时间为2.5±0.5 min;熟化最慢的为500 W蒸煮,熟化时间为33±3.2 min。其原因在于,不同熟化方法所用的加热方式原理是不同的。蒸煮与气体射流冲击是一种较为典型的表面热传导技术,以热水或热空气为介质将热量从物料表面逐层传入内部,所以需要较长时间进行熟化。而微波加热技术则是运用介电损耗原理将热量更直接地传递到物料内部,实现内外同时加热,因此相比于上述加热技术更易达到均匀加热的目的[8]。

由表1可知,不同的熟化方法,300 g甘薯完全熟化前后的质量变化不同,其中蒸煮熟化质量增加约14.87 g;气体射流冲击与微波熟化前后的质量分别减少53.98 g和14.51 g。甘薯在熟化过程中的质量变化是由其含水量的变化引起的。蒸煮为水介质熟化甘薯,甘薯熟化过程中会吸收部分水分,质量有所增加。而气体射流冲击和微波熟化是以空气为载体熟化,熟化过程中甘薯温度升高,水分汽化排出,与干燥过程类似,因此质量有所降低。

成本是影响食品加工方式选择的重要因素之一,高成本会影响农产品的附加值。由表1可知,不同的熟化方法,甘薯完全熟化的成本是不同的。蒸煮约需要0.83 kW/(h·kg),气体射流冲击约需要0.43 kW/(h·kg),微波约需要0.12 kW/(h·kg)。成本的不同也与其加热方式与加热时间有关。不同的熟化方法所造成的甘薯品质的变化[3]。试验研究的熟化甘薯外观品质顺序为蒸煮、气体射流冲击、微波。

3 结论

(1) 蒸煮与气体射流冲击熟化甘薯可分为2个阶段:升温阶段与熟化阶段。而微波熟化只有一个阶段(升温阶段),升温完成后即完成熟化。

(2)质量约300 g的甘薯,500 W微波熟化时间为2.5±0.5 min;500 W蒸煮熟化时间为33±3.2 min;150℃气体射流冲击熟化时间为27±2.9 min。微波熟化时间最短。

(3) 300 g甘薯完全熟化前后的质量变化不同,其中蒸煮熟化质量增加约14.87 g,气体射流冲击与微波熟化前后的质量分别减少53.98 g和14.51 g。

(4)不同的熟化方法,甘薯完全熟化的成本是不同的。蒸煮约需要0.83 kW/(h·kg),气体射流冲击约需要0.43 kW(/h·kg),微波约需要0.12 kW(/h·kg)。