PCB板自动检测装置机械手的改进设计研究

郑宇航 王继荣 王文晓 刘成

摘要: 针对实际运行过程中机械手抓取印制电路板失败的问题,本文对PCB板自动检测装置机械手进行改进设计。给出PCB板自动检测装置的工艺流程,对印制电路板自动检测装置出现的问题进行分析,运用加工误差补偿和增加约束补偿方法,对滑轨进行选型和整体结构设计,为提升机械手的抓取精度,对主机械手和机械手小爪的结构精度进行改进,在机械手两侧加入滑轨对其进行约束。同时,对检测装置的部分结构进行调整,提高检测装置运行的可靠度。研究结果表明,主机械手气缸偏移角度减小至0.3°以内,主机械手的偏移量缩小至±0.2 mm,机械手小爪能成功抓取电路板,不会出现抓取失败现象,有效解决了因机械手不稳定而出现运动精度不够的问题,提高了装置总体运行效率及可靠度。该研究对印制电路板板自动检测装置的改良具有实际意义和应用价值。

关键词: 机械手; 精度; 结构改良; 滑轨选择

中图分类号: TP241.2; TH137.3 文献标识码: A

印制电路板(printed circuit board,PCB)自动检测装置具有结构简单、检测结果准确、检测效率高及能适应不同工作环境等诸多优点。PCB板自动检测装置对提高劳动生产率和产品质量,节约经济成本具有重要意义[1]。在国外,尤其欧美发达国家,都拥有比较完备的PCB板自动检测装置。近年来,国内企业也开始重视PCB板自动检测装置的设计,许多学者对PCB板自动检测装置进行设计与研究,但仍存在诸多问题。如在PCB自动检测装置运行过程中,由于存在各种精度问题,使机器在运行过程中无法准确抓取PCB板,导致检测失败。对于PCB自动检测装置的调整,主要是解决运动精度不够的问题。PCB板自动检测装置主要靠机械手抓取PCB板进行几个方向的运动,因此提高机械手的精度是提升整个装置精度的关键。机械手是近年发展起来的高科技人工智能设备,是一种集机械、电子、计算机和传感器等多项技术于一体的现代化设备[2]。近年来,对机械手误差补偿等问题已有许多较好的研究[37]。基于此,本文通过对PCB自动监测装置的机械手结构进行改进,以及滑轨的选型和设计,载具尺寸的修改等,提升整个PCB自动检测装置运行的精度和可靠度。该研究对PCB自动检测装置的改良具有实际应用价值。

1 PCB板自动检测装置的工艺流程及问题

1.1 PCB板自动检测装置的工艺流程

PCB电路板检测装置的工艺流程主要有二维码扫描、飞针测试及其原理、NG板排出和OK板取出工位。

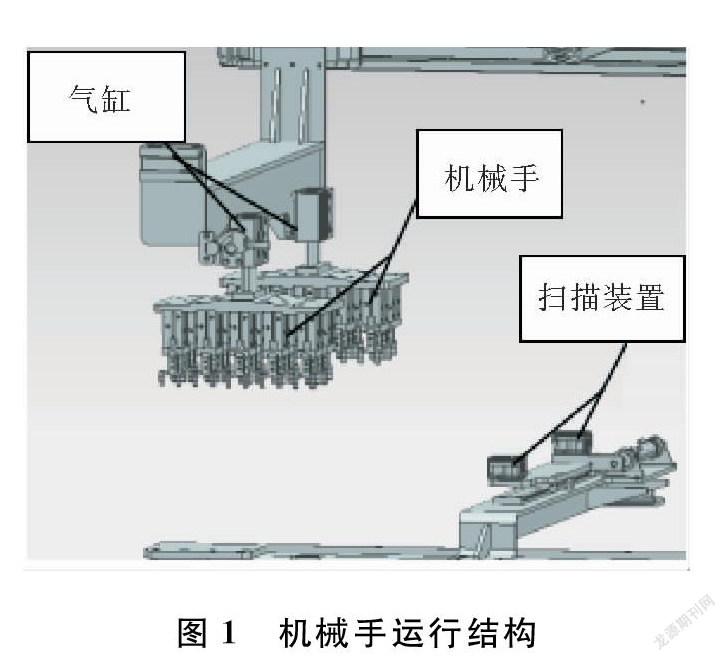

1) 二維码扫描。由二维码扫码器和定位装置组成。将二维码扫码器安装在载具下方两条轨道之间,当载具从分板工位运行到指定位置时,机械手通过气缸下移抓取载具上PCB电路板,扫码器对载具中10块PCB板扫描识别,将PCB小板“身份证”信息传递到总控制系统。机械手运行结构如图1所示。

2) 飞针测试及其原理。扫描标识码后,机械手运行至飞针测试装置,机械手下移,将PCB电路板放置在检测装置进行检测,然后返回初始位置,进行下一次抓取。

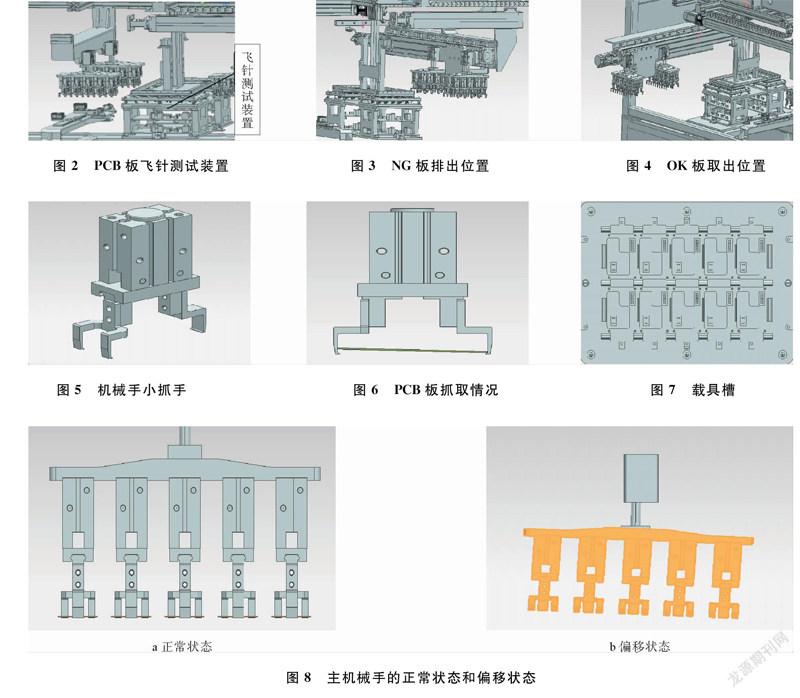

飞针测试机测试原理是通过两根探针同时接触网络的端点进行通电,所得电阻与设定的开路与短路电阻相比较,从而判断开路与否[8]。PCB板飞针测试装置如图2所示。本装置是利用气缸下压,使PCB板探针与网络端点接触进行检测。

3) NG板排出。检测完成后的PCB板随载具进入NG板排出工位。若飞针检测结果存在NG板,则挡块限位,排出NG板;若检测所有板均合格,机械手不在此处停留。NG板排出位置如图3所示。

4) OK板取出工位。NG板排出后,到达下个工位时已是分好的OK板,人工将其从载具上取出,然后装入主线的吸塑盒,空载具由输送系统循环使用。OK板取出位置如图4所示。

1.2 PCB板自动检测装置出现的问题及分析

检测装置出现的问题主要包括机械手小抓手和主机械手气缸精度问题。机械手误差包括几何误差和非几何误差,几何误差来自不可避免的制造缺陷和装配误差以及服务中的自然磨损[9];非几何误差来自热畸变、柔度误差、间隙和摩擦[1011]。几何误差是机械手误差的主要来源,由于PCB板在实际生产过程中存在一定的翘曲,它与板材的品质(树脂等的品质)、树脂配方、PCB线路图形分布均匀性以及PCB制造工艺制造流程有关[12]。加上机械手小抓手本身夹紧气缸的几何误差,导致抓手在抓取PCB电路板时,会使电路板被抓住时呈现一定角度的倾斜,使机械手在放置PCB板到载具时,无法准确放入载具槽内,影响下次抓取的成功率。经多次实验及具体测量后发现,主要问题是抓手抓取PCB电路板时,出现1°~2°左右的倾斜角。机械手小抓手如图5所示,PCB板抓取情况如图6所示,载具槽如图7所示。

主机械手气缸的精度问题主要是几何误差,由于加工工艺的原因,气缸柱塞与气缸壁之间配合不紧,使下面连接的主机械手发生较大程度的左右偏移。主机械手正常状态和偏移状态如图8所示。

经测算,主机械手偏移角度最大为2°,设基准为机械小爪最下方的平面,则偏移量在±1.3 mm之间。此时,机械手较低端小抓手会向下挤压载具,使机械手较高端小抓手无法抓取PCB电路板,最终导致部分机械手小抓手抓取失败。

2 PCB板自动检测装置改进

由上述分析可知,改进PCB板检测装置主要分为主机械手及机械手小抓手的精度改进。由于主机械手精度影响较大,因此本文选择先对主机械手的精度进行改进。

2.1 主机械手精度改进

由1.2中的分析可知,主机械手精度问题主要由几何误差导致,可以通过提高机械产品的加工质量、加工误差补偿和增加约束补偿等[13]方法减少误差。目前存在的各种校准技术,通过不同的建模、测量和识别方法[1417]来校准机械手几何模型。由于几何误差不随机械手的配置而变化[18],因此无法提升零件的加工质量,而通过加工误差补偿的方式不仅繁琐,而且成本较高。因此,本文通过在主机械手两侧安装滑轨,增加约束补偿减少几何误差,从而提升精度。

2.1.1 主机械手结构改进

为了使机械手在不影响抓取PCB电路板的情况下安装滑轨,必须将机械手的结构进行改进。机械手结构调整如图9所示。

2.1.2 滑轨的选型

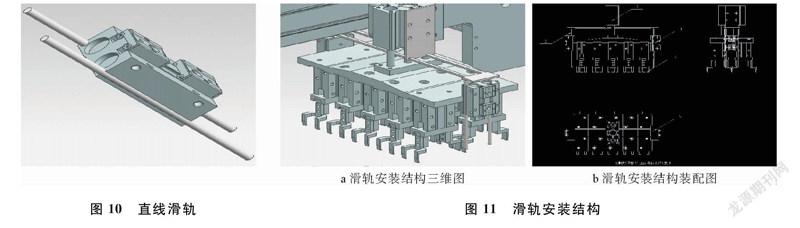

直线滑轨的选型通过确定轨宽、轨长、滑块类型和数量、精度等级及其他参數5步。决定负载大小的主要因素是轨道宽度,而此处滑轨主要用于限位,负载较小,因此选择轨宽为20,轨长长度为总轨长度。滑轨总长度为

根据检测装置上机械手行程,有效行程为50 mm,滑块间距为0 mm,滑块长度为52 mm,滑块数量为1,两端安全行程共为20 mm,因此滑轨总长度为122 mm。比较常见的滑块类型有法兰型滑块和方形滑块。法兰型滑块比方形滑块更宽,安装孔为贯穿螺纹孔,而方形滑块更长,安装孔为螺纹盲孔,两者均有短型、标准型和加长型之分[19]。根据此处滑块安装的需要,滑块选择方形短型,由于此处负载比较小,每个机械手的每一端滑块数量选择1个。精度等级对于滑轨的选择十分重要,精度的选择需要符合要求,否则将会加大机械手的应力,对气缸及机械手都会造成破坏。对于多数产业机械,普通级(C)精度可以满足要求,因此精度等级选择普通级(C)。除了以上几个参数以外,还要确定组合高度类型、预压等级等其他参数。组合高度类型主要有高组装型和低组装型2类,预压等级高,表示滑块和滑轨之间的间隙小或为负间隙,预压等级低的反之[20]。此处选择低组装型,低预压等级。根据以上选型标准,选择合适的直线滑轨类型,直线滑轨如图10所示。

2.1.3 滑轨的安装

滑轨的安装必须能够限制机械手出现高度差,不能阻碍检测装置的正常运行。机械手的运行有X、Y、Z 3个方向,因此需要气缸跟随机械手一起运动,滑轨安装结构如图11所示。将轨道与气缸相连,防止机械手偏移,且随着气缸与机械手一起移动,不仅保证机械手在初始位置能顺利上下移动,也能保证在其它任何位置顺利工作,同时,该设计节省材料,避免造成浪费。滑轨的主要作用是限制机械手的偏移,此结构的强度也能保证正常工作。

经模拟测算,改进结构之后的主机械手气缸的偏移角度减小至0.3°以内,主机械手的偏移量缩小至±0.2 mm,不影响PCB板的抓取。

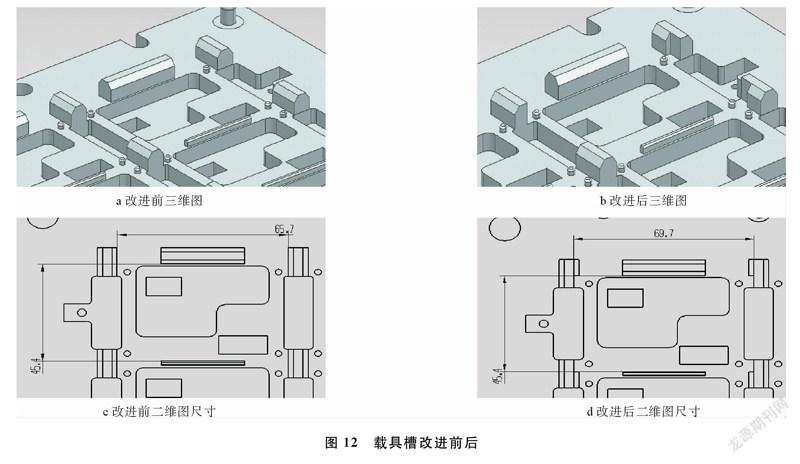

2.2 机械手小抓手精度改进

机械手小抓手的精度问题同样是由几何误差引起,而在改进机械手小抓手时,无法直接对小抓手进行改良,因此通过对载具进行改进,利用加工误差补偿的方法减小误差,提高精度。将载具盛放PCB板的凹槽进行修改,左右扩大2 mm,这样即使机械手小爪抓取的PCB板是倾斜的,在放置电路板时,也能准确落入载具的凹槽内,检测完毕后,另一只机械手小爪也能成功抓取电路板,不会出现抓取失败现象。载具槽改进前后如图12所示。

3 结束语

本文通过加装滑轨及改进载具的方法,对PCB电路板质量自动检测装置机械手进行改进设计,通过运用加工误差补偿和增加约束补偿,解决了PCB电路板质量自动检测装置精度问题。在不影响检测装置的前提下进行改进,大大提高自动检测装置的可靠性,对PCB板质量自动检测装置的设计和改良具有实际意义,提高了企业生产PCB板的效率。由于PCB板质量自动检测装置出现的误差,不仅是机械手及载具引起,还包括机器本身存在的制造误差及振动带来的位移所产生的误差,因此不能使机械手抓取成功率达到100%。在调整基础上,对装置的减震等进行进一步研究,提高PCB板质量自动监测装置的精确度和可靠性。

参考文献:

[1] 刘鹏祥, 孙立环. PCB电路板质量自动检测装置设计[J]. 电子测试, 2013, 20(10): 166167.

[2] 战强, 周熙. 基于改进模糊PID机械手控制研究[J]. 机械制造与自动化, 2018(2): 160163.

[3] Aguado S, Samper D, Santolaria J, et al. Identification strategy of error parameter in volumetric error compensation of machine tool based on laser tracker measurements[J]. International Journal of Machine Tools & Manufacture, 2012, 53(1): 160169.

[4] Du G L, Zhang P, Li D. Online robot calibration based on hybrid sensors using kalman filters[J]. Robotics and ComputerIntegrated Manufacturing, 2015, 31(C): 91100.

[5] Joubair A, Slamani M, Bonev I A. A novel XYtheta precision table and a geometric procedure for its kinematic calibration[J]. Robotics & Computer Integrated Manufacturing, 2012, 28(1): 5765.

[6] Marie S, Courteille E, Maurine P. Elastogeometrical modeling and calibration of robot manipulators: Application to machining and forming applications[J]. Mechanism & Machine Theory, 2013, 69(6): 1343.

[7] Nubiola A, Bonev I A. Absolute robot calibration with a single telescoping ballbar[J]. Precision Engineering, 2014, 38(3): 472480.

[8] 王旭. 飛针测试机的原理及应用[C]∥全国青年印制电路学术年会. 余杭: 第五届全国青年印制电路学术年会论文集, 2014.

[9] Iurascu C C, Park F C. Geometric algorithms for kinematic calibration of robots containing closed loops[J]. Journal of Mechanical Design, 2003, 125(1): 23.

[10] Gong C, Yuan J, Ni J. Nongeometric error identification and compensation for robotic system by inverse calibration[J]. International Journal of Machine Tools & Manufacture, 2000, 40(14): 21192137.

[11] Roth Z S, Mooring B W, Ravani B. An overview of robot calibration[J]. Information Technology Journal, 1987, 3(1): 377385.

[12] 张来平, 刘攀, 周宇, 等. PCB尺寸精度影响因素分析[J]. 印制电路信息, 2014(s1): 102107.

[13] 李岗. 机械零件加工精度的影响因素及对策研究[J]. 企业技术开发, 2018(2): 7678.

[14] Daney D, Emiris I Z. Robust parallel robot calibration with partial information[C]∥IEEE International Conference on Robotics and Automation. Seoul, Korea: IEEE, 2001: 32623267.

[15] Driels M R, Swayze L W, Potter L S. Fullpose calibration of a robot manipulator using a coordinatemeasuring machine[J]. International Journal of Advanced Manufacturing Technology, 1993, 8(1): 3441.

[16] Ikits M, Hollerbach J M. Kinematic calibration using a plane constraint[C]∥IEEE International Conference on Robotics and Automation, Albuquerque. NM, USA: IEEE, 1997: 31913196.

[17] Veitschegger W K, Wu C H. A method for calibrating and compensating robot kinematic errors[C]∥IEEE International Conference on Robotics and Automation. Raleigh, NC, USA: IEEE, 1987.

[18] Wu Y, Klimchik A, Caro S, et al. Geometric calibration of industrial robots using enhanced partial pose measurements and design of experiments[J]. Robotics and ComputerIntegrated Manufacturing, 2015, 35: 151168.

[19] 李孟冰, 戴向东. 柜类家具的便捷性收纳设计研究[J]. 家具与室内装饰, 2015(5): 3031.

[20] 骆正龙. 伊顿汽缸镗孔专机中滚动直线导轨的选用与分析[J]. 汽齿科技, 2004(1): 1520.