自动变速器阀体的液压控制

作者简介

齐明,任美国索奈克斯工业有限公司驻中国代表处首席代表,毕业于美国常春藤名校之一的达特茅斯学院(Dartmouth College),获工程科学硕士学位。近年来致力于将国外先进的自动变速器维修技术(尤其是国外变速器原制造厂商不提供技术支持的技术领域)介绍给中国(包括港台地区)同行,推动国内自动变速器维修技术水平深度发展。

當变速器的换挡品质出现问题时,用户经常用冲击或打滑等词来形容不舒适的换挡感觉,这可能是升挡时、降挡时、某一挡位上或在所有挡位上都有不舒适的感觉。自动变速器多年来一直使用蓄压器和液压控制油路作为控制换挡感觉的主要手段。其原理主要是对作用在离合器上的液压冲击进行减振,吸收一部分的冲击能量,从而使离合器能够逐渐结合而不是一下子硬碰硬的结合。这些年来,蓄压器的设计一直在改变,其背后的推动力是对汽车有着更高节油性能、驾驶舒适性和更低制造成本的要求,同时也要求变速器的尺寸和质量变得更小。

在传统完全液压控制的3挡和4挡变速器中,蓄压器活塞的尺寸通常被设计的很大,弹簧也很硬,而且多个控制阀芯需要配合蓄压器一起来控制液压和流量。当电磁阀出现在变速器里的时候,电磁阀会对蓄压器进行控制,从而使变速器可以根据驾驶状态来动态调整换挡感受,在设计上就直接取代了一些阀体的控制阀芯,使阀体的液压控制结构更简洁。丰田和爱信在5挡和6挡变速器中都还使用传统的、体积较大的蓄压器设计,但在很多6挡和8挡以及更新的变速器中,传统的蓄压器和相关的液压控制阀已经不再需要了。控制单元和电磁阀可以直接控制离合器的结合与释放油压,更精确地调节换挡感受。

然而无论变速器设计如何改变,离合器结合时的蓄压始终会发生,但是与之相关的装置却发生了改变。为了成功解决换挡品质的问题,人们需要理解各种控制元件(包括电子元件和液压元件)是如何工作的,以及它们的典型失效模式,这样才能找到问题根源。

首先从早期的全液压控制的变速器开始,理解蓄压器是如何做到对换挡品质进行控制的。如图1所示,这是一款全液压控制的通用4挡变速器。当车辆从P挡换入D挡时,前进挡离合器开始结合,手控阀将系统油压导入。当车辆处于低速或怠速状态时,油压较低,通过节流孔,然后逐渐推动蓄压器克服弹簧的阻力,从而使液压先得到缓冲然后再流向前进挡离合器。当踩下加速踏板,节气门开度增加时,油压增加,推动前进挡控制阀克服弹簧阻力运动,从而打开油路的开口,使油压绕过原来的节流孔,直接流向蓄压器和离合器。这种设计就使变速器在气门开度较大时,可以使前进挡离合器更快地进行结合。

离合器油压必须随节气门开度和车辆行驶速度的变化而随之改变。车辆在高速行驶时,离合器结合要更快,这样换挡感受才会更好,也可以避免换挡时间过长,离合器因为打滑而造成热量堆积,缩短离合器寿命。实际的情况是,图1中前进挡控制阀会由于磨损而导致油压泄漏,或者蓄压器的销子与活塞之间产生磨损而导致油压泄漏(这种带销子的蓄压器设计在后来的变速器中逐渐消失,较新款的蓄压器都不再带有中心销子)。油压的泄漏造成蓄压器活塞不能被足够推动,蓄压器失去了应有的蓄压和压力缓冲的作用,造成入挡冲击。大量的泄压也会使离合器的结合油压不足,造成离合器过早失效。

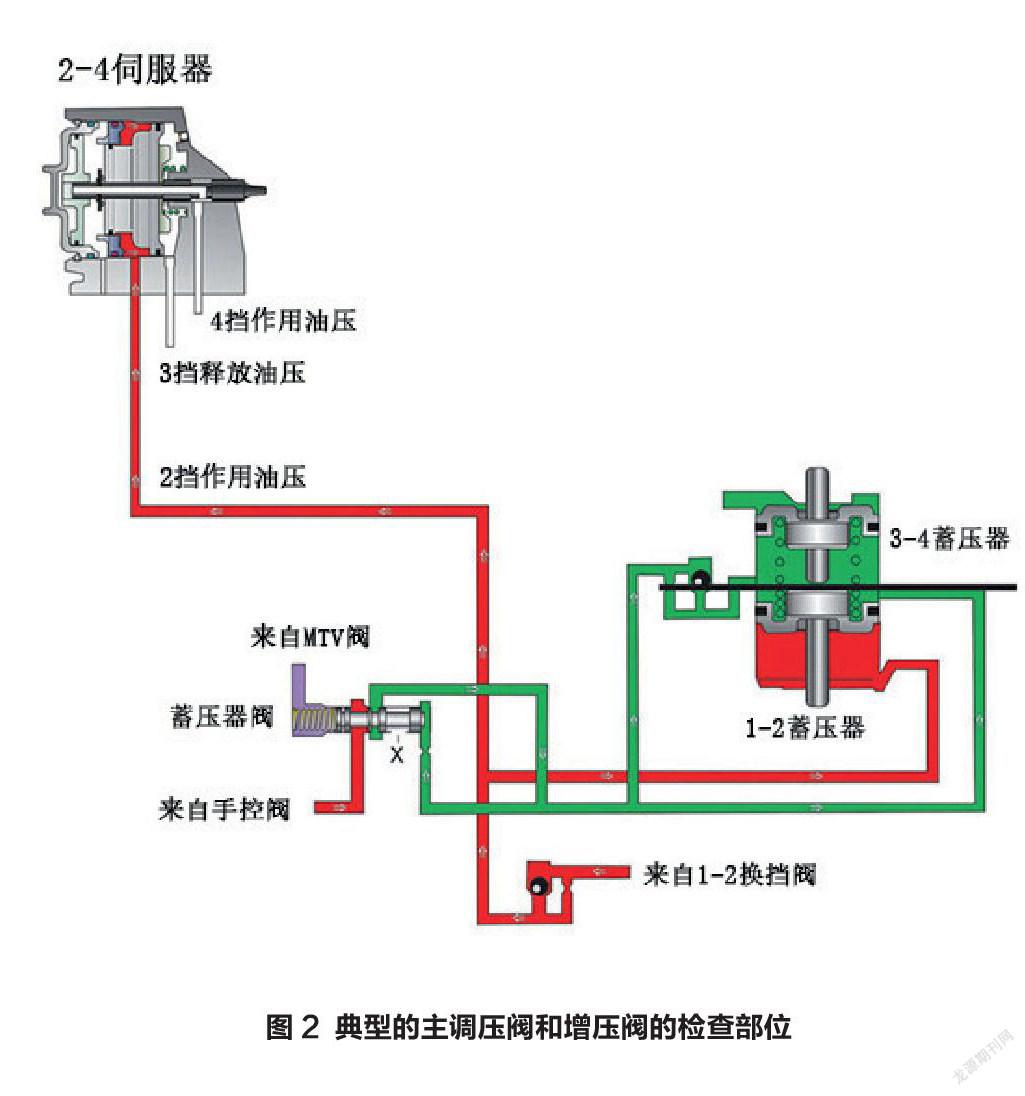

当车速继续增加时,变速器需要从1挡升到2挡,这时2-4制动带需要开始作用。如图2所示,显示了换挡油压从1-2换挡阀那里流过来,流向伺服器中的2挡活塞(伺服器就是用来作用制动带的,这种设计以后也逐渐被制动器取代),以及1-2蓄压器。可以看到,油压在推动2挡伺服器时通过1-2蓄压器得到了缓冲,使伺服器能平顺地推动制动带。油压克服1-2蓄压器的弹簧力以及蓄压器背后的一个随节气门变化而变化的背压,这个背压由蓄压器阀来控制,而蓄压器由节气门控制阀(MTV)和弹簧力来控制。这样设计的目的是使车辆随着车速的变化而调节蓄压器的蓄压能力,从而在车速变化过程中可以达到更好的换挡感受。比如,当车速增加时,图2中绿色的蓄压器活塞背压就会提高,这样就可以产生更快速和更结实的换挡感觉。如果出现1-2和2-1换挡问题,维修人员就可以分析出与之相关的可能失效因素,包括蓄压器阀的磨损、1-2蓄压器活塞以及伺服器的问题。

以上分析的是全液控的一款4挡变速器,后来这款变速器也引入了电磁阀控制,基本结构没有变,依然使用原来的蓄压器和伺服器,只是原来的机械式调压器被EPC电磁阀和速度传感器取代,原来的机械式节气门控制器被EPC电磁阀和节气门位置传感器取代。液控变速器中的机械调压器是连接在变速器输出轴上的,这样就可以根据车速变化而输出不同的油压信号。而液压控制的节气门油压信号是根据连着加速踏板的节气门拉杆来控制的,这样为了达到理想的换挡感受,需要大量的液压控制阀来配合完成。而在使用电磁阀和电子传感器控制后,液压控制结构被大幅简化(图3)。

这种电子控制还属于间接型的,在离合器和控制单元之间还是需要通过蓄压器来实现平滑的换挡感觉,只是电子控制通过速度传感器来实时监控车辆行驶速度,从而可以随时调整蓄压器油路中的液压。开关电磁阀也开始被引入,它们可以在控制单元的驱使下进行换挡操作。因此控制单元可以根据不同的车辆、发动机、驾驶状况(如坡度、温度或海拔高度等)以及驾驶员的需求而改变换挡点和调整换挡感受。在这种设计中,如果要分析换挡品质问题,不仅需要考虑上述的蓄压器和控制阀会失效,还得考虑电磁阀、传感器及控制单元这些因素。

2006年后,通用在其6挡的后驱变速器(RWD)中,取消了传统的蓄压器和伺服器的设计,将该系列中各种型号的变速器采用相同的液压控制阀和标定,比如6L45、6L50、6L80和6L90。相同的硬件,可以应付不同的扭矩,这种新型的控制结构有效地降低了变速器的尺寸和制造成本。能做到这个效果,主要是因为变速器的电控程度更高了。每个离合器都由一个专用的油压电磁阀来直接控制离合器作用油压,控制单元可以根据更聪明的算法来完成变速器的自学习过程,控制换挡时间点和换挡感觉。当变速器的内部零件开始出现老化和磨损时,这种设计可以实时调整换挡感觉,而在以前的全液控变速器和间接电控型变速器中,由于没有控制单元的弥补功能,这种情况下就会出现换挡品质问题。

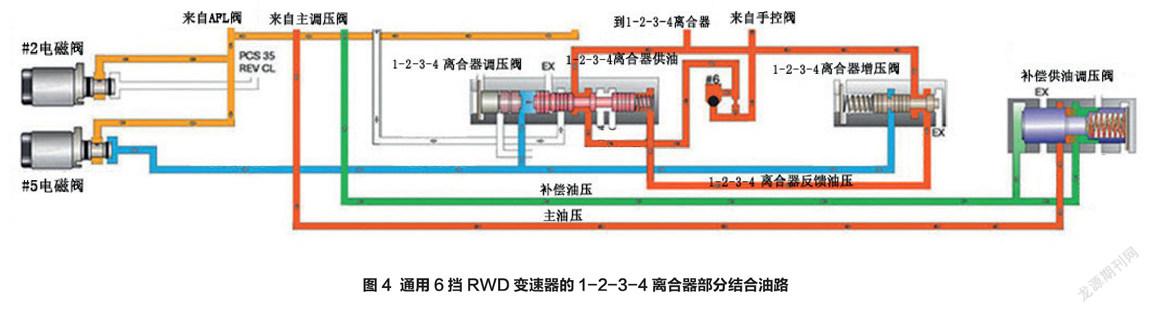

当然,控制单元的补偿作用是有极限的,当油路中的零件磨损到一定程度后,还是会出现换挡故障,因为油压的失常已经超出了控制单元调节的极限。控制单元对每个离合器的油压电磁阀直接控制,将电磁阀输入油压直接调节为电磁阀的离合器控制油压,这个油压然后去推动阀体内的离合器调压阀和离合器增压阀(图4),这2个阀芯将主油压转化为通往离合器的作用油压。这就可以使变速器控制单元根据驾驶状况,随时控制各个离合器的结合和释放油压。图4中显示了1-2-3-4离合器是如何被电磁阀控制的。5号油压电磁阀的输出油压通往1-2-3-4离合器调压阀和1-2-3-4离合器增压阀,当这个油压开始克服弹簧力和1-2-3-4反馈油压推动1-2-3-4离合器调压阀时,来自手控阀的系统油压经过这个阀的调节流向1-2-3-4离合器。

当5号油压电磁阀的输出压力增大时(图5),1-2-3-4离合器增压阀会被完全推到底(克服弹簧力),从而切断1-2-3-4反馈油压,使1-2-3-4离合器调压阀被推动的幅度达到最大,1-2-3-4离合器因而得到最大的油压。

在这种设计中,控制单元来控制油压电磁阀,在少量的阀芯配合下,离合器得到一个逐渐增加的油压,这样就代替了传统的蓄压器,同样可以达到离合器油压缓冲的作用,而且控制更精密。控制單元同时还检测输入和输出传感器信息,当离合器和其他零件磨损时,控制单元就可以通过改变电磁阀输出油压来进行补偿,从而达到合适的换挡感受。但是当阀体内的离合器调压阀或离合器增压阀的磨损程度超过了控制单元的补偿范围,换挡故障就会表现出来。同样,电磁阀调压阀(AFL阀)或者电磁阀本身的失效也会造成相同的换挡故障。

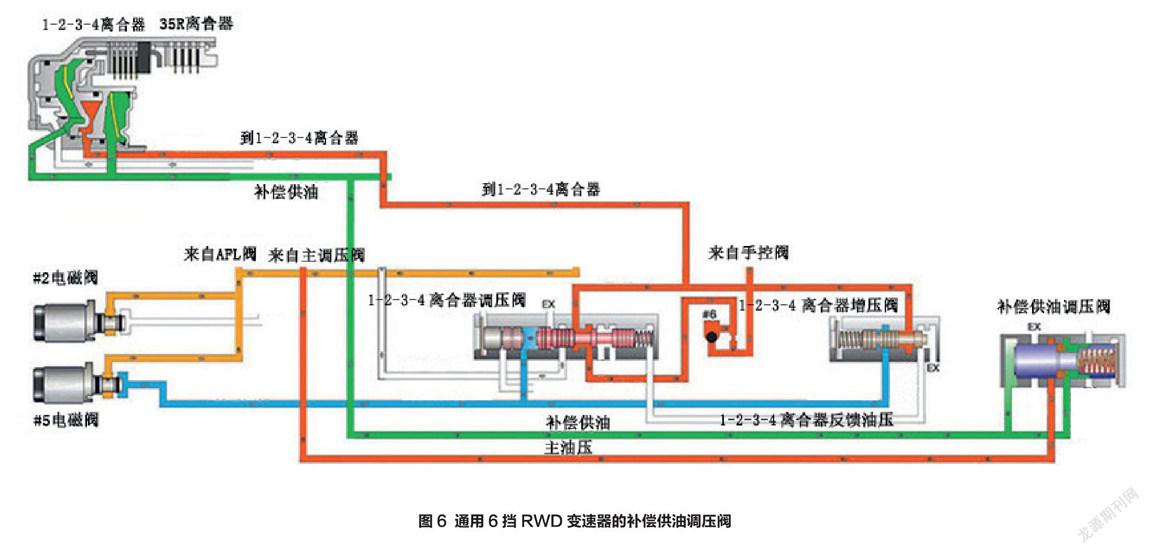

这里还要注意一个影响到1-2-3-4离合器、3-5-R离合器和4-5-6离合器作用油压的阀,它极大地影响换挡品质,这就是补偿油压调节阀。这个阀的作用和新型的离合器结构有关系。传统的离合器只有一个作用活塞,而新型的变速器采用双活塞的离合器设计。除了作用活塞外,在其背后还多了一个补偿活塞,它的作用是使离合器能更快速地结合与释放,从而实现更快换挡速度。其原理为,当离合器释放时,离合器活塞前面的作用油压并不排空,活塞背后的补偿油压与活塞前面的残余作用油压相互平衡,使残余的离心力不至于使离合器活塞在转动时被提前推动而造成离合器提早结合。离合器主活塞背后的那个平衡补偿油压就是由这个补偿油压调节阀来控制的(图6),它将主油压经过调节后导入离合器主活塞的背后(主活塞前面的作用油压由上述的油压电磁阀、离合器调压阀和离合器增压阀来控制)。当这个阀磨损泄压后,离合器的结合与释放就受到影响,于是会出现各种换挡故障。

随着变速器的挡位数不断提升,更新的创造性离合器控制方法不断出现,换挡感受也会更好。比如通用后驱的8挡变速器通过控制单元监控每个油压电磁阀的流量,从而制定更先进的自适应程序。因此传统的液压蓄压器以前曾是决定换挡感受的主要因素,在今后更新的变速器中蓄压器以外的其他部件将会起到更重要的作用。