一种新型商用车桥用鼓式制动器设计浅析

惠永勇

(陕西汉德车桥有限公司,陕西 西安 710200)

前言

随着我国经济快速增长,我国商用车在物流运输中发挥着不可替代的作用;但随着我国公路条件的改善,以及GB7258《机动车运营安全技术条件》、JT/T1178.1《营运货车安全技术条件》新版标准的颁布,国家对规范整车承载及车桥制动性能应用方面都提出新的要求,以及蓝天保卫战”发布实施加速国3 以下商用车淘汰,国家对整车节能环保的要求也更高,同时,用户对整车运营经济性要求也越来越高。据研究资料表明,汽车整车重量降低10%,燃油效率可提高6%~8%,整车重量每降低100Kg,百公里油耗可减少0.3L ~0.6L,二氧化碳排放量可减少5g/km。

本文基于商用车桥用鼓式制动器应用现状,采用轻量化及集成化设计思路,设计开发一款商用车用鼓式单销制动器总成。

1 鼓式制动器结构优化构想

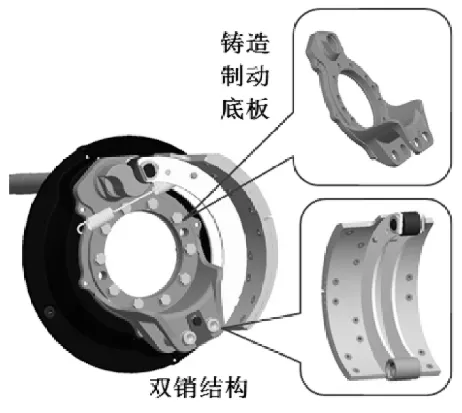

传统商用车桥鼓式制动器制动底板采用铸造结构,整体结构重量大且生产制造过程中污染较大,制动蹄总成与制动底板通过双销进行连接,如图1 所示;制动过程中制动蹄总成在蹄销处产生的分力无法抵消,导致使用过程中制动蹄销需进行防转设计,且防转效果不好。现有鼓式制动器整体满足整车使用要求,但在结构设计、生产制造环节均存在问题。本文基于现有制动器应用情况,通过仿真分析手段,设计一款轻量化鼓式单销制动器,其主要将铸造制动底板设计为冲压结构,将冲焊制动蹄由双销优化为单销结构,同时对制动蹄结构进行集成化及轻量化设计,如图2 所示。

图1 传统鼓式制动器

图2 鼓式单销制动器

2 鼓式制动器仿真分析

本文基于ProE 建立仿真分析模型,制动器规格φ410×220,并对构想方案基于边界条件[1]及加载,对结构件进行仿真分析,并对分析结果进行持续优化,以满足设计需求。

2.1 边界加载输入

新老结构鼓式制动器仿真分析边界加载输入表1 所示:

表1 边界加载输入

2.2 仿真分析

基于上述分析模型,对单销制动器总成进行仿真分析,并对改进前后制动器总成进行对比。

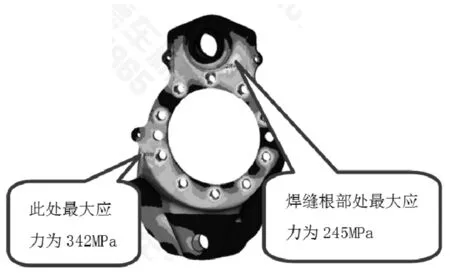

2.2.1 冲压制动底板结构强度

图3 冲压制动底板应力云图

2.2.2 单销制动蹄结构强度

制动蹄的应力和变形,如图6 所示。

图4 单销制动蹄应力云图

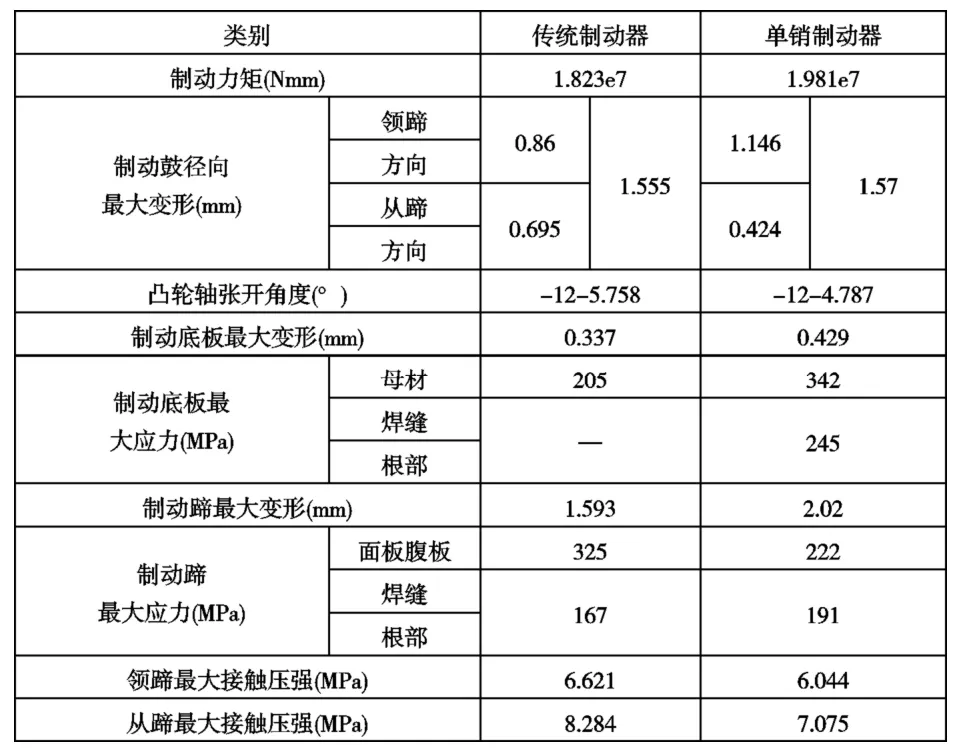

2.2.3 仿真结果对比

基于上述优化思路,对传统鼓式制动器及单销制动器从制动性能、制动刚性及强度多维度进行对比,进而确认鼓式单销制动器总成是否满足使用需求。

表2 优化前后仿真对比

经对比分析,单销制动器整体制动力矩较传统制动器略大,结构件应力及变形较传统制动器略大,但均在材料许用范围内,制动蹄面压较小,制动器总成接触良好,单销制动器可进行试制及实物验证。

3 试验对比验证

基于上述分析,开发样件组织开展台架对比试验,主要从系统刚性及性能两方面进行对比。

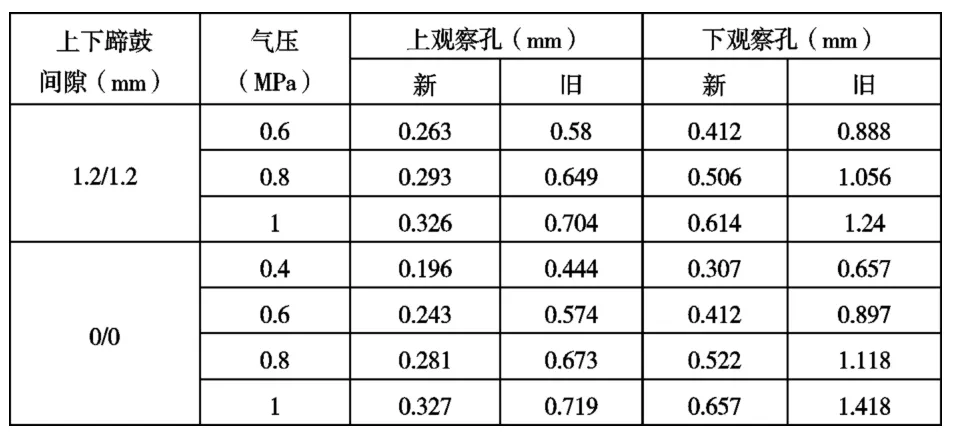

3.1 系统刚性台架验证对比

通过台架验证,新老结构制动器总成在不同蹄鼓间隙及制动气压下,制动鼓变形量存在差异,具体如表3 所示:

表3 优化前刚性对比

3.2 系统性能台架验证对比

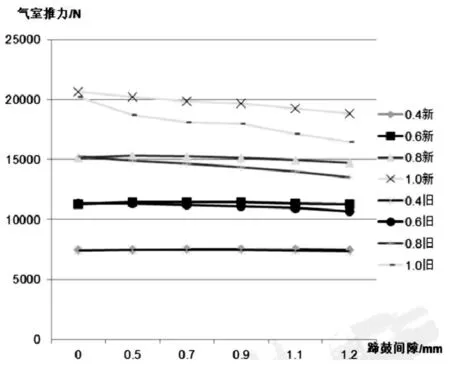

由于单销制动器系统刚性优于传统制动器,经检测在同规格制动系统下,单销制动器制动气室推力较传统制动器平均大(650-2313)N,具体如图5:

图5 新老制动器制动气室推力对比

经测试,单销制动器制动力矩较传统制动器制动力矩提升提升5%-10%。

3.3 样件开发及台架试验对比总结

表4 台架对比验证统计

通过样件开发及台架对比验证,单销制动器在重量、性能、刚性等多维度优于传统制动器,单销制动器总成具备小批量试销条件。

4 结论

本文基于现有产品应用及发展需求,对商用车用鼓式制动器进行集成化、轻量化设计,通过多维度仿真分析,制定优化方案;经台架对比验证,产品满足分析及验证需求,且各性能指标优于传统制动器,现该产品已开展小批量市场推广工作。