侧围自动化冲孔的应用

刘芯娟,邵刚

(安徽江淮汽车集团股份有限公司,安徽 合肥 230022)

1 概述

随着汽车工业的快速发展,企业对焊装夹具的要求也越来越高,包括功能的多样化、生产效率高、操作简便、性能稳定等,其中自动化冲孔也可以通过设计在夹具工装上实现,本文就在汽车行业的实际应用中,通过设计一种带带增压气缸的夹具工装,对一种侧围自动化冲孔技术做了简单说明。

焊装自动化冲孔指对于侧围上的部分孔位,不使用通常考虑的冲压模具,而通过设计一种夹具工装,实现在焊装车间的自动化冲孔。特别是侧围外板板材面积较大,需要加工的孔位包括外饰件安装孔、电泳漏液孔、工艺过孔等,孔位较多。而设计冲孔模具费用较高,工序长,占地面积大。

针对此情况,设计制作出以一种增压气缸为动力源,来获得稳定和比较大的冲击力,来实现侧围自动化冲孔的工装夹具。该工装夹具设计制作简单,占用生产线空间较小,可实现侧围的焊装自动化冲孔。通过使用此工装冲孔,整个工序完成时间较短,包括上料、冲孔、下料等工序工时约50秒左右,可在冲压侧围下线位置或者焊装生产线侧围上线位置选择合适位置安置工位。

2 冲孔工装简介

通常汽车主机厂焊装分厂使用的动力源为压缩空气,供给气压方位一般为0.3~0.6MPA。使用单一气压为动力源气缸所产生的动力通常<10KN。例如比较大的缸径125mm 的气缸输出力约为5KN,而想要在板厚为0.8mm 板材上冲孔的输出力需要达到10KN 以上。因此要在焊装车间的工装夹具要达到侧围的自动化冲孔,就需要使用增压气缸或者设计一种可以放大冲击力的结构。

要实现侧围自动化冲孔,使用的工装动力源为通常使用的压缩空气,输出的动力沿一定方向运动,并且输出的动力因气压的变化存在一定范围的波动。若通过简单的杠杆结构,加大臂长放大输出力,工装的体积较大,且结构复杂,影响现场的操作,故采用此种结构不符合要求,需要设计一种新型结构来满足使用要求。或者直接选用合适的增压气缸来达到冲孔力要求。

3 冲孔机构的设计

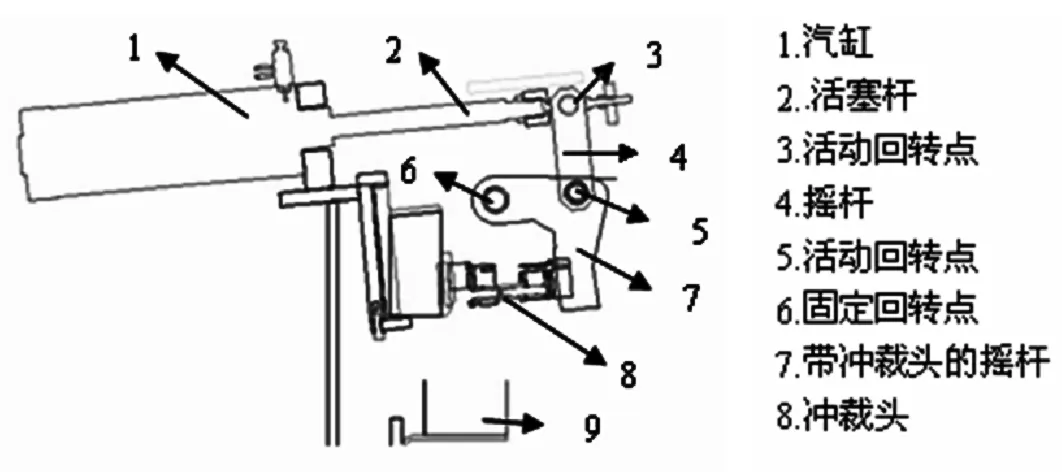

根据使用的要求和以往案例,设计出一种侧围自动化冲孔的结构,如下图所示。

图1

通过此结构的转换,可以将最后的输出力放大为气缸输出力的若干倍,并且能够较平稳的的转化到需要冲孔的位置。通过结构的设计,冲裁头达到需要冲孔的部位时,其反作用力产生的阻力较小,有效的保证了冲孔过程的稳定。当冲裁头与板材垂直时,冲孔的通过摇杆作用在活塞上的反作用力与活塞运动方向垂直,力量被设计的限位块抵消,保证了冲孔的安全可靠。

实际应用上述工装进行冲孔前,应冲孔力的大小能否达到目标值,即能否实现有效冲孔。下述举例说明冲裁要求。

以汽车行业侧围常用的冷轧板材为例,抗剪切强度约为400MPA,需要冲孔的直径为10mm,侧围板材厚度0.8mm。

冲孔力计算。

3.1 理论冲孔力数值

P=τltk =400×3.14×10×0.8X1.1 =11052.8N;

其中τ为材料抗剪强度,l 为冲孔的周长,t 为板材厚度,k 为安全系数。

通过单位换算:

1kgf=9.81N;

此外,还应当加强对人才的激励管理,给予卫生人才物质、职业发展、技术提升等多方面的激励措施,完善晋升和职业评定管理,提高卫生人才的学习主动性、积极性,为人才提供良好发展前景的同时,铺就了东丽区卫生人才资源的长远道路。

P=1126.68kg;

同时自动化冲裁两个孔需要的的理论输出力为:2×P=2253.36kg。

3.2 实际冲孔输出力的计算

气缸选用125 缸径,其标称输出力为F=490kg;

分力F’=F/cos79.7=2740kg;

F1=F’×cos9.3=2704kg;

根据力矩平衡Ma=0;F1×120=F2×120;

3.3 结论

实际冲孔输出力与理论冲孔力的比较。

2704>2253 满足自动化冲孔需求。

使用125mm 缸径的气缸使用此结构工装可满足自动化冲孔要求。

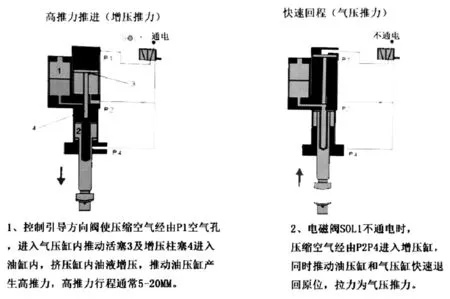

4 增压气缸

增压气缸是将一油缸与一增压器作一体式的结合,使用纯气压为动力利用增加器的大小活塞截面积之比例,将气压的低压提高数十倍,供应油压缸使用,使其达到液压缸的高出力。其原理如下图。

图2

增压气缸是油缸与增压器的结合,以纯空气作推动,无需其它能耗,环保、节能,不产生污染源,其的优点较多:(1)运行速度比纯液压=快,输出力比纯气压稳定;(2)结构简单,调整输出力容易实现,容易保养;(3)最终的输出冲击力大,通常可达20-30KN;(4)设备成本比纯液压设备便宜;(5)动力来源容易实现,可使用压缩空气为动力源;(6)能量转换实现简单,漏油风险小;(7)可以通过增速及增压装置的配合来实现运动;(8)设备操作环境噪音比较小。

5 应用

以江淮iEV6E 新能源纯电动车项目为例,侧围外板板件较大,板件上外饰件安装孔、电泳漏液孔、工艺过孔等孔位较多,位于不同位置和平面,全部实现在冲孔模具上开发工序较长,浪费场地和资源,且开发周期长,影响项目进度。为节约生产成本,优化场地等资源,结合实际情况设计焊装自动化冲孔工装,部分孔位可以直接在焊装工装上实现自动化冲孔。具体工作如下。

4.1 冲孔方式选择

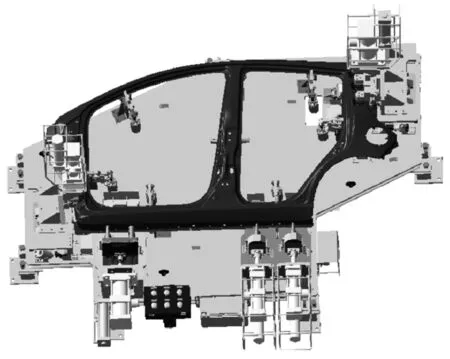

系统分析冲孔位置,选择的孔位包括外饰安装孔、漏液孔等7 个孔位,如下图所示。

根据现场生产场地工艺布置,最终选择了在冲压车间侧围外板下线位置设置自动冲孔工位,便于产品质量的管控。

图3 冲孔位置

4.2 相关参数确定

根据现场场地和冲孔位置,如选择冲孔机构则工装太复杂,针对要达到冲孔精度要求及现有工装设备精度条件,选用增压气缸实现自动化冲孔。通过选用匹配增压气缸和侧围外板冲裁力计算,增压气缸能够可靠的实现冲孔。

4.3 设计3D 数模,制作生产

图4 冲孔工装

焊装侧围自动化冲孔的可行性分析完成后,下一步进行冲孔工装的3D 数设计,如图4 所示。设计完成后通过软件进行操作模拟和干涉分析,整个冲孔过程在操作人进行其他操作时完成,且冲孔过程用时需要15 秒,整个工位操作时间包括上料、下料仅150 秒,小于设计目标的160 秒,满足要求。

模拟确认后,随即安排制作该冲孔工装。

侧围冲孔工装的应用节省了模具设计制作费用约400 万元,同时大大缩短了项目开发周期,为项目的推进提供了有力支撑。

5 结论

本文介绍了一种简单使用的的侧围自动化冲孔工装,该工装夹具占地面积小、生产效率高,使用压缩空气作为动力源,操作简单,稳定性好。通过此工装,可以有效节省项目的开发周期和冲压模具的投入成本,在汽车制造过程中,特别新产品开发时,工艺设计人员可灵活的采用此工装来达到更好的工艺布局和产能设计。