某深V船型高速船主船体分段组立工艺设计与应用

王贺 覃杰梅 黄耀华 金威锋

摘 要:本工艺设计研究以我司在建的某高速船为载体,遵循成组技术原理,以中间产品为导向,深入研究典型民用深V船型分段组立策划工艺,通过设计合适的分段组立流程工艺,合理分解分段建造工作量,并解决诸如有折角的外壳结构精确高效建造、首部尖瘦结构便捷施工等难点。总结典型深V船型主船体分段组立工艺设计要点,形成载体船专项组立工艺设计,降低建造难度,提高分段总的建造效率。

关键词:深V船型;分段组立;工艺设计;建造效率

中图分类号:U671.4 文献标识码:A

Abstract: This process design takes a high speed ship under construction as the carrier, follows the group technical principle, and takes the intermediate products as the guide, deeply studies the typical civil deep-V ship block assembly planning process. By designing a suitable block assembly process, the workload of block assembly can be reasonably decomposed, the accurate and efficient construction of the shell structure with angled corners, and convenient construction of the lean bow structure can be completed easily. This paper summarizes the key points of the typical deep-V ship main hull block assembly process, forms the special block assembly process design of the carrier ship, reduces the difficulty of construction and improves the total construction efficiency of blocks.

Key words: Deep-V ship; Block assembly; Process design; Construction efficiency

1 前言

由于深V船型具有良好的總体性能、优良的耐波性、且在风浪中失速较小,故近年来越来越多的高速、高性能排水型船舶选择采用深V船型,目前我司在建的X型船与某高速船均采用这一船型。

深V船型外壳多采用折角线型,首部较尖瘦,相关结构需要通过设计合适的组立工艺来降低建造难度,而首部以外的舷侧及底部外板线型通常较平缓,可以充分利用车间平面及片体生产线能力。

以往X型船主船体分段多采用正造法建造,相关结构均以散装或小组立形式上胎。采用此建造方法时,外板线型成型质量好,胎架、工装成本较高、施工难度较大、分段在胎架上建造周期较长,且不利于解决首部尖瘦部位结构的装焊问题。载体船若沿用X型船主船体分段建造方式,由于其经济性等表现一般,并不利于主船体分段建造成本控制,故需要研究适合于民用深V船型的组立工艺。

2 载体船分段组立工艺研究设计过程

载体船主船体线型及结构具有典型的深V船型特征,本文以此船为例进行分析研究。

2.1 分段组立工艺设计指导思路

分析载体船外板线型及分段结构特点,总结已建造的X型船分段组立工艺优缺点,进行载体船分段组立工艺设计。分段组立工艺设计遵循成组思想,实现分段零部件分道、有序生产;实现将高空作业尽可能转化为平地作业,减少仰焊,为采用自动焊创造条件;解决局部位置结构难以装配、施焊问题。

2.2 主船体外板线型特点分析

(1)船体外壳具有折角,折角处需要采取辅助定位措施以保证安装角度;

(2)横剖线呈直线或近乎直线状,水线变化较平缓,首部进流段与中部、尾部水线曲率较小,便于外板采用片体方式建造;

(3)全船船底均有较大横向斜升角,中部及尾部区域的船底横向斜升角变化较小,船首底部横向斜升角越大,造成首部线型尖瘦;

(4)中龙骨处结构施工空间狭小,需要特别考虑首部狭小空间施工问题。

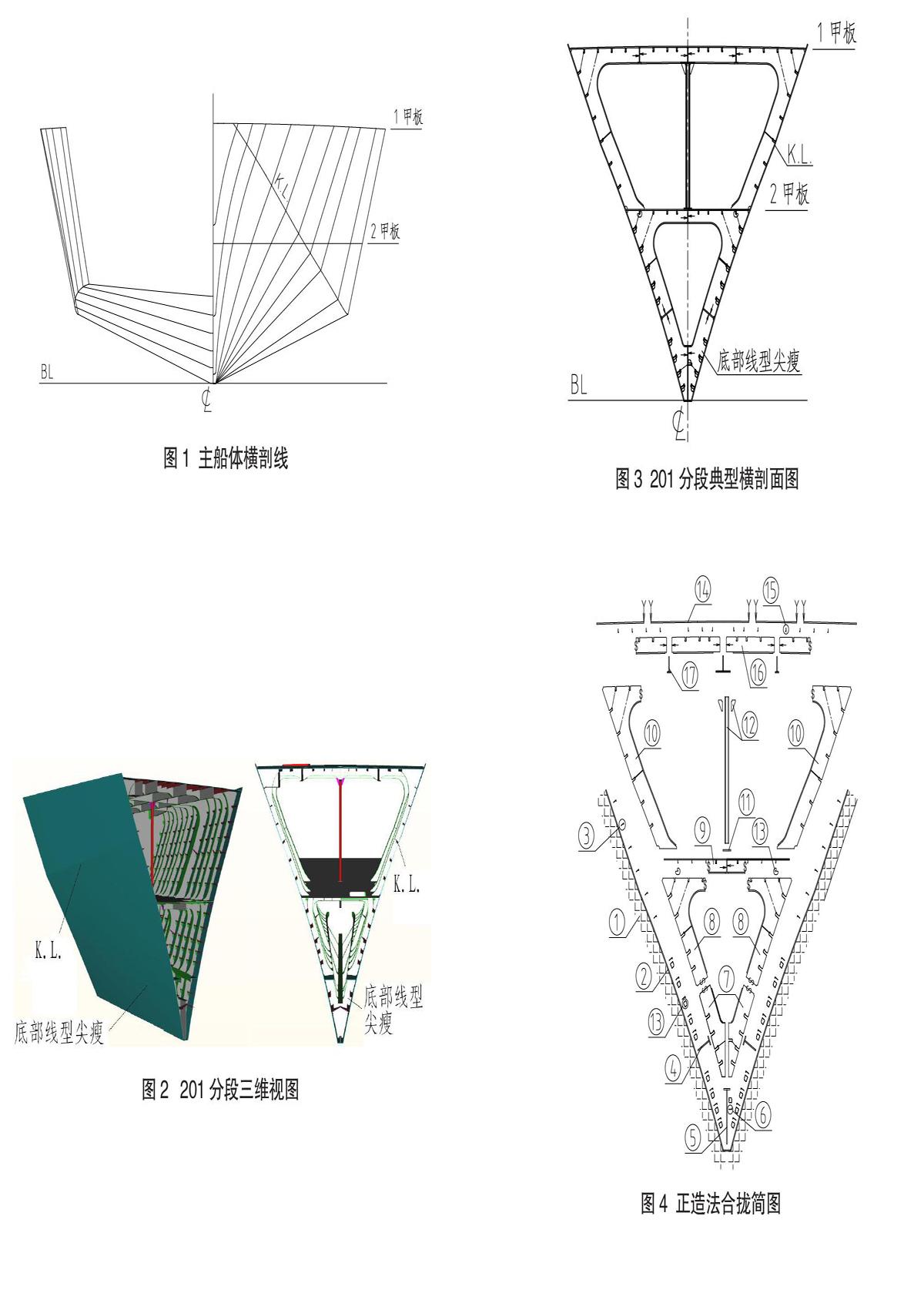

主船体横剖面线型,如图1所示。

2.3 主船体分段划分及结构特点

综合考虑车间分段建造、吊运能力、船舶舱室分隔、船体结构特点及舾装需求等影响因素,将主船体分段以环形总段形式进行分段划分:每个主船体分段总高度约为5.8 m,包含一层甲板(1甲板)或两层甲板(1甲板及平台甲板),单舷侧结构为纵骨架式,舷侧肋骨在平台板或水平桁处中断;船底部为纵骨架式,除机舱区域具有局部双层底外,其余区域为单底结构;船体外板有折角,底部平板龙骨位置越靠近首部线型越尖瘦,施工空间狭小。

2.4 典型分段组立工艺设计研究

以首部201分段(见图2、图3)为例,进行本船分段组立工艺设计研究。

2.4.1 初始的组立工艺方案

公司已建的X型船主船体分段划分特点与载体船相似,多划分为环形分段。分析研究X型船与本船201分段相似的分段,在201分段上模拟沿用其建造方式:以外板为胎架正造,其组立工艺流程为(见图4):制作外板胎架①→安装及焊接外板②→安装及焊接中内龙骨⑤→安装及焊接舷侧纵骨③→安装及焊接强肋骨⑦、补板 →安装及焊接舷侧纵桁④→安装及焊接中内龙骨加强筋⑥、补板 →安装及焊接强肋骨⑧、补板 →安装及焊接2甲板中组件⑨、补板 →安装及焊接强肋骨⑩ →安装及焊接1甲板强横梁 、纵桁 、纵骨 →安装及焊接1甲板 →安装及焊接垫板 、支柱和肘板 →安装起重吊环并焊接→割胎→划分段检验线、肋骨定位线等→切割余量→离胎→矫正变形→焊缝密性试验及封闭舱室密性试验→完工交验→分段涂装。

2.4.2 改进后的组立工艺方案

201分段若采用上述正造法建造,则成组、分道方面设计深度欠佳、分段大组立合拢难度较高,故尝试从降低施工成本、提高施工安全的角度出发,结合分段结构特点,深入研究成组、分道作业思想,改进分段组立工艺设计(见图7),并对狭小空间位置结构组立流程进行细化:以2甲板为分界点将整个环形分段划分为上半立体分段与下半立体分段;两个半立体分段又分别以1甲板、2甲板为胎架面反造,分别搭载曲面外板中组件(见图5)、底部中组件(见图6)及其他散装船体结构。

最终形成的工艺流程为:(1)上半立体分段/下半立体分段大组立安装→焊接→矫正变形→安装起重吊环→划分段检验线、肋骨定位线等→切割余量→离胎;(2)上半立体分段与下半立体分段合拢→焊接→矫正变形→划分段检验线、肋骨定位线等→切割余量→焊缝密性试验及封闭舱室密性试验→离胎→完工交验→分段涂装。

2.4.3 两种组立工艺的对比分析

(1)胎架选用

采用环形分段正造:外板线型有一定曲度、有折角,需采用模板胎架(见图8),工装成本较高;但模板胎架刚性较大、保型效果好,对于批量生产的船舶有一定的优越性。

采用改进后的分段组立工艺:环形分段分成上、下两个半立体分段,分别以平台板与仅有梁拱的1甲板面为胎架面反造,然后以在胎架上的上半立体分段为基准,上、下两个半立体分段合拢。为保证分段中外板结构线型准确,划分成四个外板中组件分别制作片体。分段所涉及的甲板及外板片体的胎架面线型均曲率较小、变化较平缓,可选用通用的活络式或角钢支柱式胎架(见图9),重复利用率高,能节省大量的工装钢材消耗和人工成本。

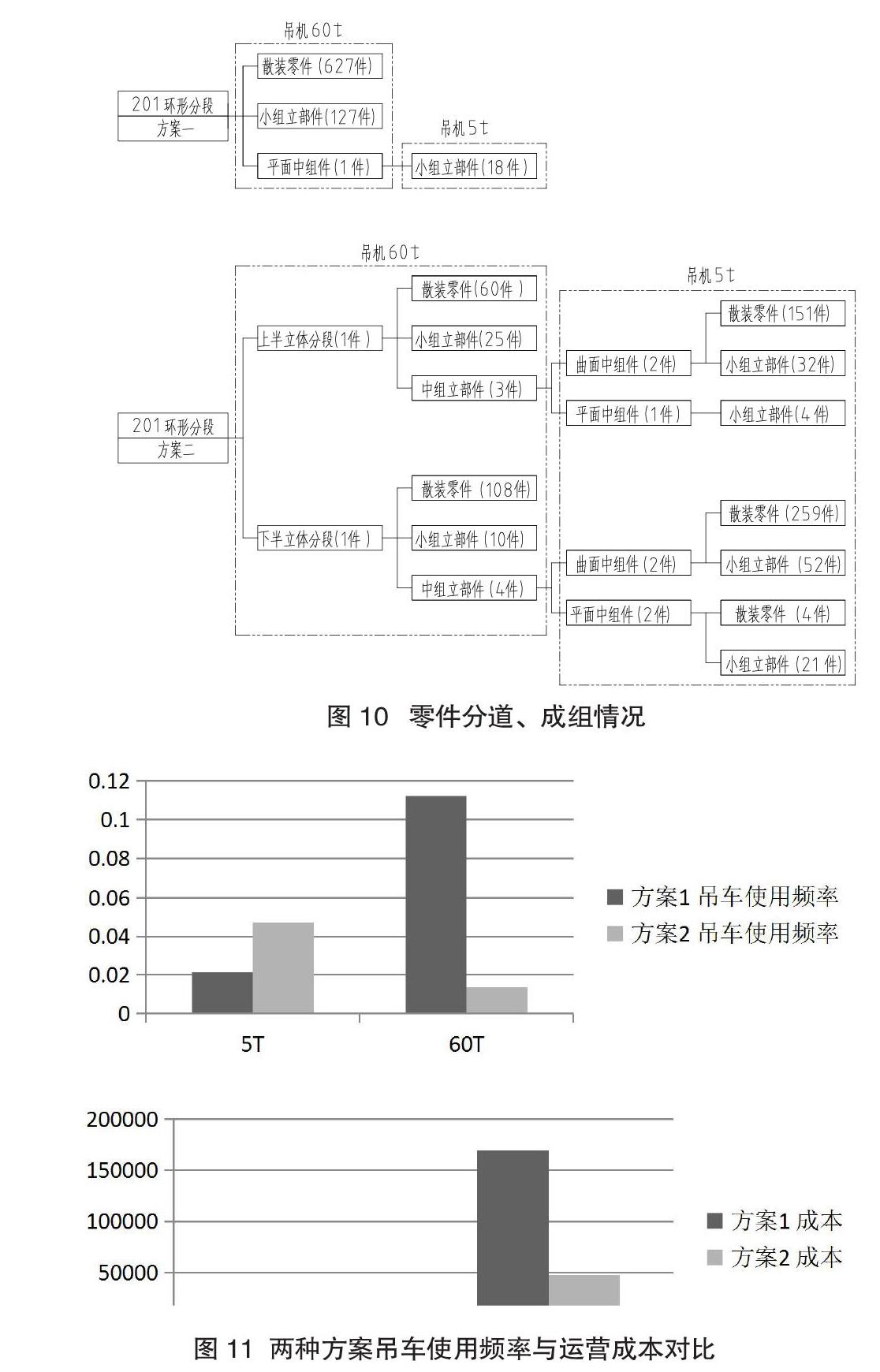

(2)分道、成组工艺情况

初始方案环形分段采用正造法建造,部件以小组立部件制作为主,除甲板形成中组件外,其余小组立部件直接上分段大组立安装,分段结构的安装、焊接作业主要集中在分段制作场地完成。

采用改进后的组立工艺,零、部件分道流向更为合理(见图10),以形成若干中组件中间产品为核心,可充分利用平面中组件生产线与曲面片体生产线场地,实现工序前移、同时施工,可有效减少分段大组立阶段的施工时间及分段总的建造工时。

(3)起吊运输经济效益

环形分段正造法,通常在分段制作场地进行安装,散装零件多,由于分段胎架较高,人工搬运零部件很不方便,因此60 t吊车的使用频率较高。

采用改进后的组立工艺,将整个环形分段拆分为上下两个半立体分段、3个平面中组件、4个曲面中组件,这7个中组件的小组立部件多采用5 t吊车作业。根据结合我司计价标准, 5 t吊车使用价格约40元/ h,60 t吊车使用价格约450元/ h,改进后的零件分道工艺将节约成本合计11万元左右(见图11)。

(4)优化狭小空间施工环境

深V船型主船体线型的特点之一是底部线型尖瘦,越靠近船首区域越明显。201分段的中内龙骨、中内龙骨腹板的水平加强筋与平板龙骨及其外板纵骨所围成的区域空间狭窄,若采用正造法建造方式,由于先安装好的外板限制了施工人员的活动空间,故很难入到舱底进行施工;改进后的方案,舱底局部结构先组成中组立部件,施工空间变为开敞式,通过改进并细化狭小空间结构组立流程设计,解决了现场难以施工的窘境。

(5)安全性

胎架最低处距地面的高度通常在0.8~1.5 m之间,单个环形分段总高度通常在 6 m左右,因此采用正造法建造环形分段,现场装焊施工区域高度将在0.8~7.5 m之间;分段组立工艺改进后,拆分成上、下两个半立体分段分别建造,降低了分段大组立施工作业高度,零、部件在内场组成中组件后整体吊装到分段上,整个分段内作业高度仅为1.3~2 m,将大多数的高空作业变为平地作业,施工空间开敞,吊运次数减少,工作环境得到改善。

综上所述,改进后的分段组立工艺设计,在减少建造成本、减少吊运与提高施工安全性方面有较大优势,我司载体船201分段采用了改进后的组立工艺设计,收到良好效果。

3 结束语

通过深入研究载体船结构型式特点,结合已完工类似船型现场建造经验,融合产品成组、分道思想,在典型分段上进行不同工艺方法比较,总结典型分段组立工艺设计要点,在此基础上举一反三研究其它位置分段结构特点,将典型分段组立工艺设计及对比评估方法扩展到其它区域分段,并就工艺方案同相关部门进行充分沟通,最终形成载体船的全船分段组立工艺设计,该工艺已在载体船建造过程中成功实施。

参考文献

〔1〕黄浩主编.船体工艺手册(第3版)[M].国防工业出版社.

〔2〕中國船舶工业总公司.船舶设计实用手册[M].