牵引电机端盖加工的去应力退火工艺优化

鲍 泉,王梓林,成艳琪,唐赢武,随帅民

(中车株洲电机有限公司,湖南 株洲 412001)

1 引言

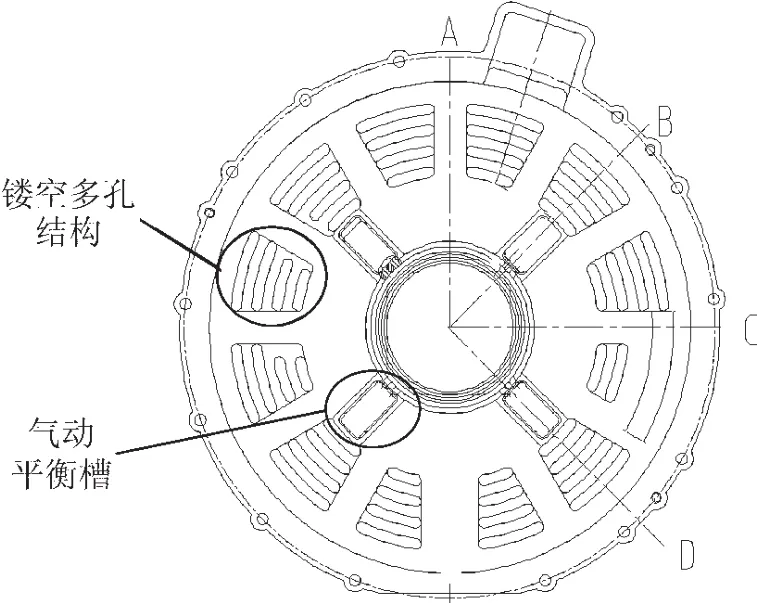

牵引电机的端盖是整个电机的关键零件之一,端盖的止口作为定位基准,其精度直接决定着电机轴承的装配精度,进而影响整个电机的性能[1-3]。考虑电机运行的平稳性,牵引电机的传动端常采用柱轴承,在轴向上不受力,因此传动端端盖在轴向上不受力,加上电机的通风窗口问题、轻量化问题,牵引电机传动端端盖大多设计为镂空多孔的结构,如图1所示。端盖上轴承室外的气动平衡槽等结构相对比较复杂,无法一次铸造成型,必须先将铸造好的毛坯进行加工,加工完后焊接封板形成腔体,但焊接应力释放带来的变形会影响端盖的制造精度。

图1 某型电机传动端端盖结构图

传动端端盖的镂空轻薄、非对称结构,以及焊接结构会对零件的加工工艺性造成负面影响,在传动端端盖的制作过程必须消除铸造应力释放形变、焊接应力释放形变等形变问题。目前常采用去应力退火的方式对减小端盖的残余应力,本文以某型牵引电机为例,对牵引电机端盖不同去应力退火工艺对端盖制造精度的影响行研究,旨在为电机端盖的设计和加工提供依据。

2 试验方案制定与实施

2.1 试验材料与方案

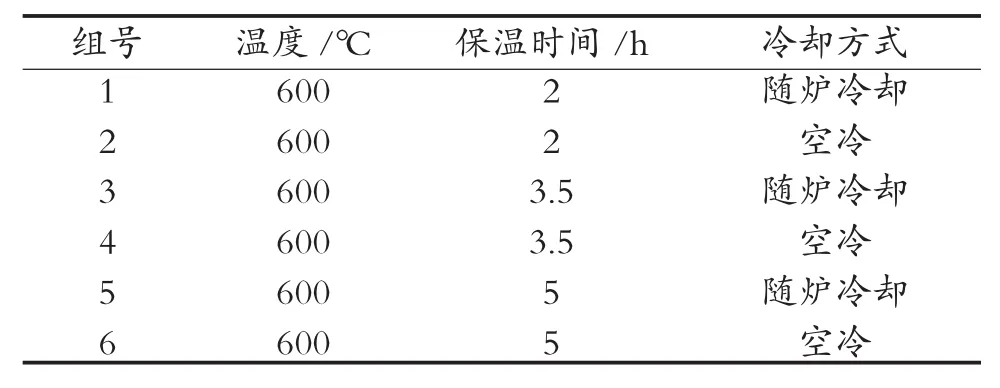

某型牵引电机的端盖采用的Q345R,根据NB/T47015—2011中的推荐以及前期的研究,去应力退火的保温温度设定为600℃,因此制定如表1所示的试验方案,研究保温时间和冷却方式对传动端端盖残余应力及最终端盖止口加工变形的影响。

表1 试验方案

残余应力采用小孔法,通过高灵敏度应变片来测量,先测量图1所示的A、B、C、D四个方向的应力大小,然后在取平均值得出的平均应力σ的大小。

2.2 试验结果与分析

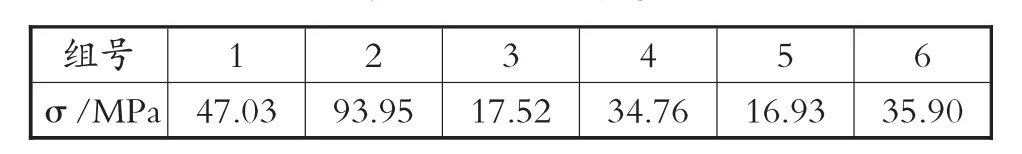

传动端端盖在表1中6种去应力退火工艺参数下的应力测试结果如表2所示,从表2中应力结果可以看出,3种保温时间下随炉冷却的残余应力大小明显小于空冷时的应力大小,这是因为随炉冷却时间长,温度变化缓慢,对零件残余应力释放更彻底。同种冷却方式下保温时间为3.5h、5h时端盖的应力较2h保温时间的应力小,但是3.5h和5h两种保温时间下端盖的应力大小基本相同,无明显差异,这是因为保温时间到3.5h左右时,端盖的残余应力已经基本得到释放。

表2 应力测试结果

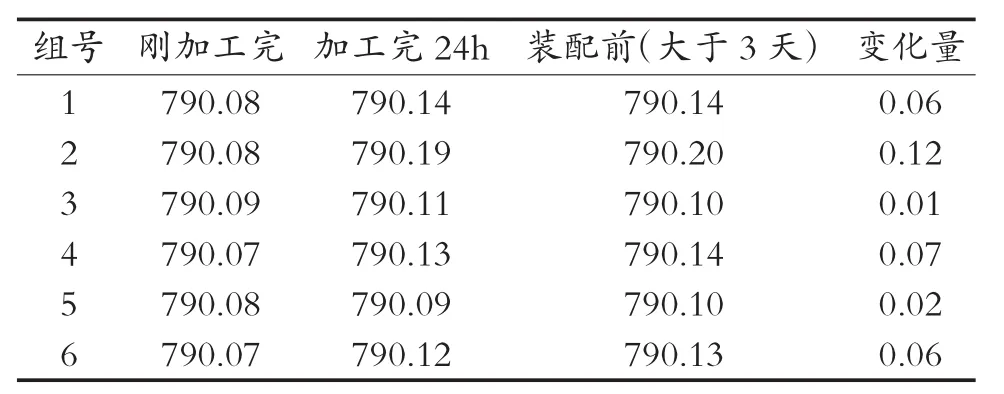

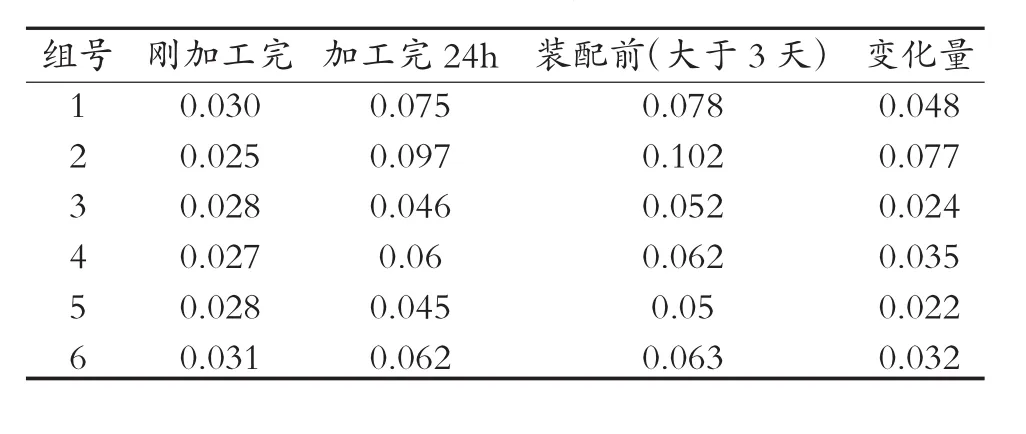

将去应力退火后的传动端端盖进行精加工,加工后端盖止口的直径尺寸变化如表3所示,圆度的变化如表4所示。

表3 止口加工后的直径尺寸(单位/mm)

表4 止口加工后的圆度大小

从表3、表4中的直径、圆度变化可以看出,传动端端盖在加工完24h后和装配前的尺寸非常接近,这说明加工24h后,加工过程中产生的应力释放基本完成,尺寸趋于稳定。第3组和第5组的直径尺寸变化、圆度变化较小,满足生产要求,这是因为这两种去应力退火工艺处理后,残余应力较小,因此产生的残余变形较小。鉴于工业成本的考虑,保温3.5h后,采用随炉冷却的方式进行传动端端盖的去应力退火较为合适,能够满足端盖加工的精度要求。

3 结 论

(1)传动端端盖的精加工完成24h后,端盖由加工残余应力引起的变形基本趋于稳定,可以进行下一步加工。

(2)传动端端盖进行600℃去应力退火时,保温时间在3.5h以上,采用随炉冷却的方式进行冷却,端盖的去应力效果较好,传动端端盖在精加工后止口的变形较小,满足加工精度、成本要求。

此工艺优化成果已经在异步牵引电机端盖生产过程中采用,在批量生产过程中,加工精度可靠,因尺寸超差造成的端盖报废率明显降低。