焊接能量对铝镍超声波焊接接头性能的影响

张 威, 敖三三, 罗 震, 郝志壮, 陈 瑶, 冯梦楠, 解 龑

(天津大学 材料科学与工程学院, 天津 300350)

随着新能源汽车的迅猛发展,锂电池中电极材料的可靠连接已成为当前的研究热点. 铝镍作为电极部件中的重要材料[1-2],深入研究其连接机理和优化工艺具有重要的应用前景.

然而,铝镍两种材料的冶金和物理特性差异较大,采用传统熔焊方法得到的接头会产生脆性金属间化合物,导致在其接头界面处易产生裂纹,进而发生断裂. 基于上述原因,促使了诸如线性摩擦焊、搅拌摩擦焊、超声波点焊等固相焊接方法在铝镍异种金属连接方面的应用. 其中超声波焊接作为一种固相连接技术,是在压力的作用下,通过高频振动将能量传递到工件之间,在有限的温升和塑性变形的情况下实现界面结合,具有输入能量低、焊接效率高等优点[3-4],适用于金属薄板的连接,目前很多学者已经将超声波焊接技术应用到了异种金属如Al/Mg[5-7]、Al/Ti[8-10]、Al/Steel[11-13]和Al/Cu[14-15]的连接中. 研究表明:超声波焊接技术能有效减少金属间化合物的产生[6,8],实现高质量的接头连接.

文中针对1A99铝合金和N4镍合金进行了超声波焊接试验,通过拉剪试验确定接头极限拉伸载荷,利用光学显微镜(OM)、显微硬度计、扫描电子显微镜(SEM)和X射线能谱仪(EDS)对接头宏观形貌、硬度分布、断口形貌和界面原子扩散进行测试,分析了不同焊接能量下的铝镍异种金属超声波焊接接头的性能.

1 试验方法

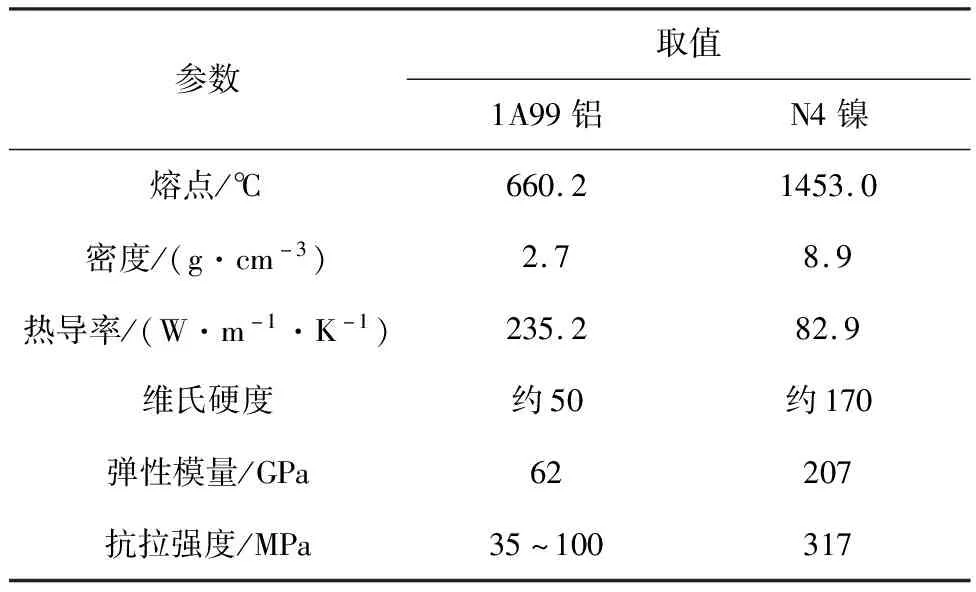

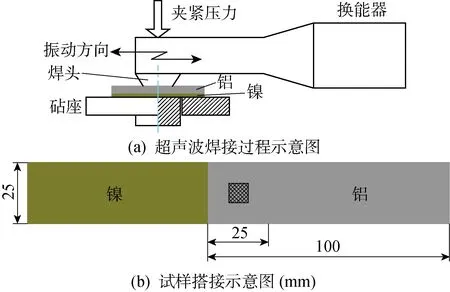

试验所用材料为0.5 mm厚的1A99铝板(质量分数w=99.99%)和 0.2 mm厚的N4镍板(w=99.9%),两种材料的物理和力学性能如表1所示. 试验所使用的超声波焊机型号为SONIC MSC4000-20,最大功率为4 kW,工作频率20 kHz. 所用焊头和底模为正四棱锥型,齿深分别为 0.4 和 0.2 mm,焊头与砧座的接触面积为8 mm×8 mm,振动方向垂直于试样纵轴,焊接过程示意图如图1(a)所示. 焊接过程中使用的两种金属板尺寸均为100 mm×25 mm,搭接面积为25 mm×25 mm. 试验前,使用砂纸打磨试样表面以去除杂质和氧化层,并用无水乙醇清洗后吹干. 由于铝合金热导率较高且相对较软,更易于摩擦热量的传递和产生塑性变形,所以焊接时铝板在上、镍板在下,两种金属薄板的搭接示意图如图1(b)所示.

表1 焊件材料的物理和力学性能

图1 超声波焊接结构示意图

影响超声波焊接接头质量的工艺参数主要有焊接能量、压力、振幅和时间. 已有研究表明:相对于其他参数,焊接能量对接头区域摩擦生热和塑性变形具有更为显著的影响,进而影响接头性能[8,15]. 因此本次研究中采用能量控制模式,即根据焊接系统反馈的实时功率曲线对焊接时间进行积分,当积分计算得到的焊接能量输入达到设定值时,焊接停止.试验中保持焊接压力40 psi (1 psi=6.895 kPa)、振幅55 μm、时间 0.5 s不变,在200~700 J范围内改变能量对铝镍异种金属实施超声波焊接,分析不同焊接能量对接头性能的影响.

采用WDW-100微机控制电子式万能试验机在室温下进行剪切拉伸测试,拉伸速率为1 mm/min;采用HV-1000A型显微硬度计分别测量距离接头结合界面 0.1 mm处两侧金属的维氏硬度分布,相邻压痕间距均为 0.5 mm,其中铝侧施加载荷为 10 N、镍侧施加载荷20 N,加载时间均为10 s;沿焊接试样横截面垂直剪开,取中间焊合部分制备金相试样,采用光学显微镜(SZX12, Olympus Corp.)观察其宏观形貌,分析不同焊接能量对接头压痕深度的影响;采用SEM(S-3400N, Hitachi Ltd.)观察接头断口形貌,评估接头断裂机理,并通过EDS来分析接合界面处原子的扩散情况.

2 结果与讨论

2.1 焊接能量对接头力学性能的影响

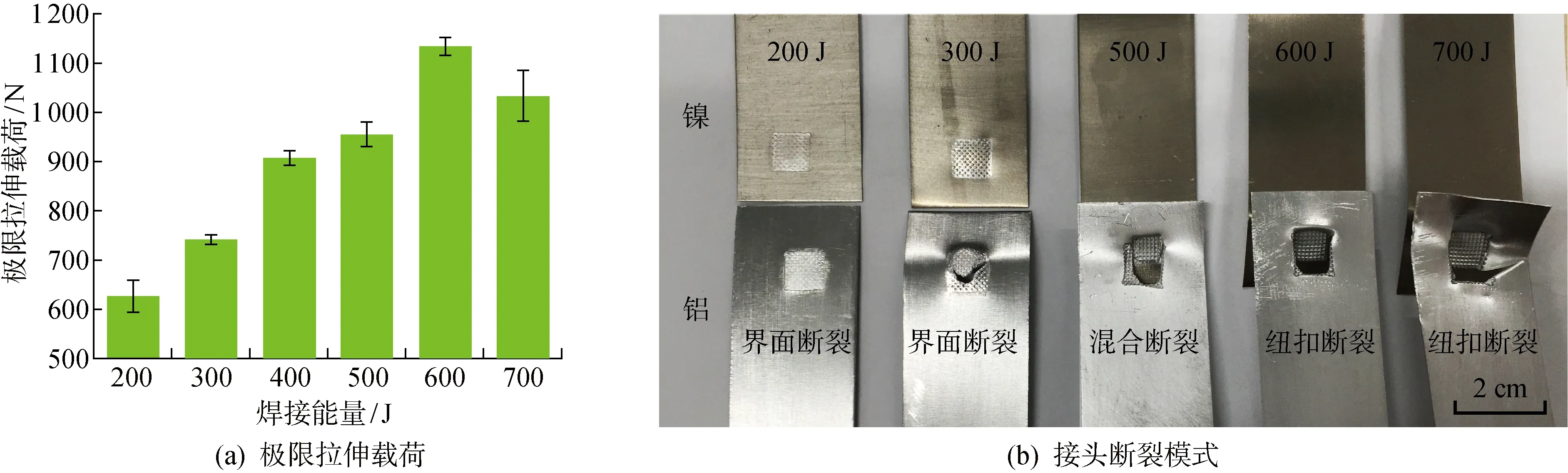

超声波焊后铝镍异种金属的有效搭接面积为8 mm×8 mm,不同焊接能量下得到的铝镍异种金属接头的最大拉伸载荷如图2(a)所示,相应接头的断裂模式如图2(b)所示. 能量较低时,接头的极限拉伸载荷随焊接能量的提高而逐渐增大,在600 J时达到最大值,为 1 121 N,随着焊接能量的进一步提高,接头力学性能下降. 其中,当焊接能量低于300 J时,接头表现为界面断裂模式,当焊接能量逐渐增加至600 J时,接头由界面断裂模式逐渐转变为纽扣断裂模式,500 J时上层铝板从焊接区域的左侧开始出现撕裂,大约70%的铝板残留在镍板表面上,600 J时铝侧的焊点区域材料被拉出,呈现出典型的纽扣断裂模式. 然而,当焊接能量增加至700 J时,接头力学性能下降,铝板沿焊接区域边缘处起裂,并沿着母材区发生撕裂现象. 这是由于能量的进一步增大,导致焊头陷入工件深度增加,由于1A99铝合金的硬度明显低于N4镍合金,使得铝板的变形量显著大于镍板的变形,降低了铝板的有效厚度,同时超声振动引起金属材料及表面疲劳加剧,过度的焊接能量导致界面摩擦严重,塑性变形过于强烈,造成焊件压溃,容易与焊头发生强粘结现象,在界面处产生孔洞等缺陷[8,15],进而降低接头的力学性能.

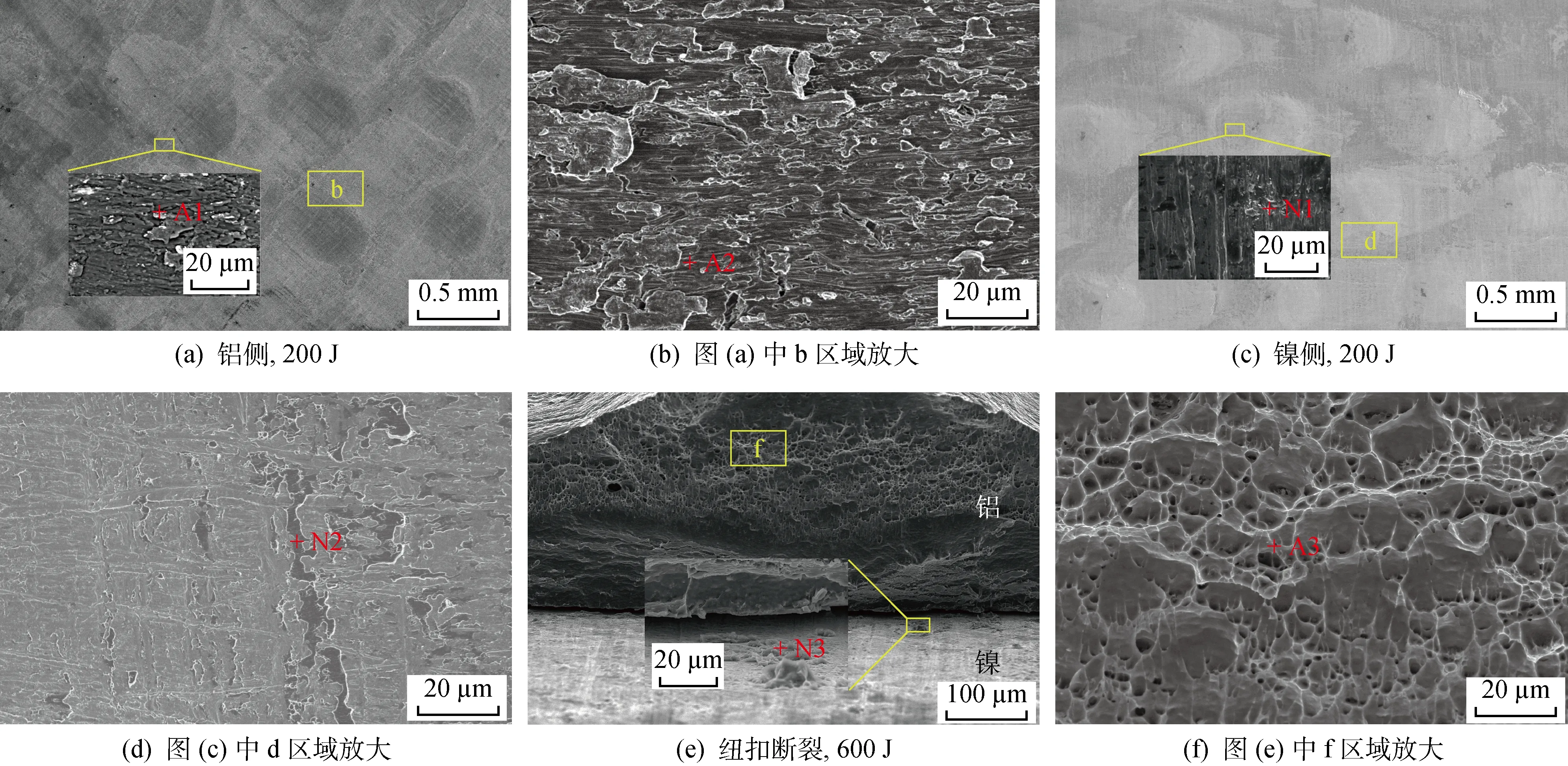

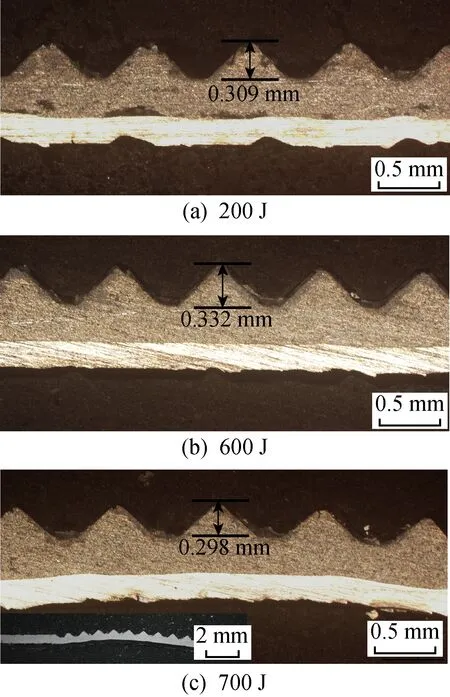

不同焊接能量下,铝镍异种金属超声波焊接接头的断口形貌如图3所示,焊接能量为200 J时,断口处没有明显的撕裂痕迹,呈现出典型的界面断裂特征. 这是由于焊接能量较低,焊头对材料表面的摩擦以及超声振动不足,使得金属界面的塑性变形程度较小,导致两种材料的有效连接面积小,仅在界面的少数区域形成微连接,所以接头能承受的极限载荷较小. 能谱分析结果表明(见表2中A1、A2、N1和N2处化学成分):铝、镍两侧断口均包含镍元素和铝元素,但镍侧镍元素的最大含量仅为 74.35%,铝元素为 35.10%,而铝侧铝元素的最大含量达到100%,镍元素仅为 29.28%. 这是由于镍比铝硬度大且熔点较高,在超声波焊接过程中塑性变形程度远小于铝侧,导致铝侧温度较高且晶格缺陷较多,利于铝元素向镍侧扩散,同时也证实铝镍异种金属超声波接头拉伸时从铝一侧发生失效. 当焊接能量为600 J时,纽扣断裂模式下的接头微观形貌如图3(e)和(f)所示. 分析认为:由于焊接能量的增加,铝镍界面温度提高的同时伴随着母材塑性变形程度的增大,使得两种材料的有效连接面积显著增加,进而提高接头的极限拉伸载荷. 图3(e)和(f)表明铝侧断口有大量韧窝出现,证明其断裂模式为韧性断裂. 能谱分析结果(见表2中A3和N3处化学成分)表明:接头发生韧性断裂时,大量的铝粘结在镍侧.

图2 焊接能量对接头性能的影响

图3 不同断裂模式下的断口形貌

表2 断口典型位置的元素分析

2.2 接头的硬度变化规律

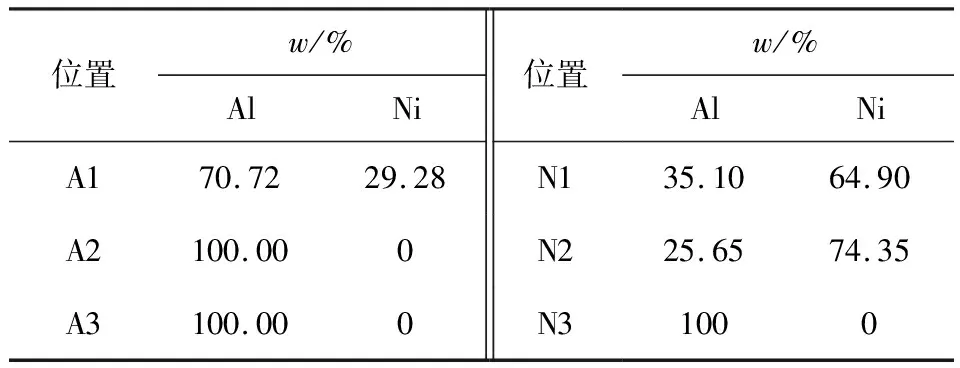

固定焊接振幅和压力分别为55 μm和40 psi,不同焊接能量对铝镍超声波焊接接头界面两侧金属的显微硬度的影响如图4所示. 可以看出:对于铝板一侧,当焊接能量较低时,接头区域维氏硬度值(平均约 45.51)相对母材区(约50)变化较小;当能量为600 J时,超声波焊接过程导致了接头区域铝合金的软化(约 18.38%),与文献中[10,13]观察到的现象一致;当能量为700 J时,铝侧接头硬度最低值为31,仅达到母材的62%,焊接区域外侧即母材区的硬度值不受焊接能量的影响;而在镍侧,接头焊接区域中心位置的硬度则略高于母材区,且随着焊接能量的增加呈现出逐渐降低的趋势,3种能量下,焊接中心区平均硬度值分别提高了 9.06%、4.18% 和 3.74%. 分析认为:由于在超声波焊接过程中铝板表面直接与焊头接触,高频振动所带来的塑性变形和摩擦热同时作用,使得铝板在发生塑性变形的过程中温度显著提高,导致晶粒粗化[13],且随着焊接能量的提高,铝镍焊接界面温度逐渐升高,晶粒粗化程度增加,进而导致硬度逐渐降低;而位于下部分的镍,受到的超声振动效应较弱,表面温升明显小于铝侧,塑性变形作用增加了其内部的位错密度,从而改进材料性能,使得硬度有所提高[16],同时随着焊接能量的增加,接合界面处镍侧温度的增加导致其硬化效果逐渐减弱.

图4 不同焊接能量下接头硬度分布

2.3 焊接能量对接头宏观形貌的影响

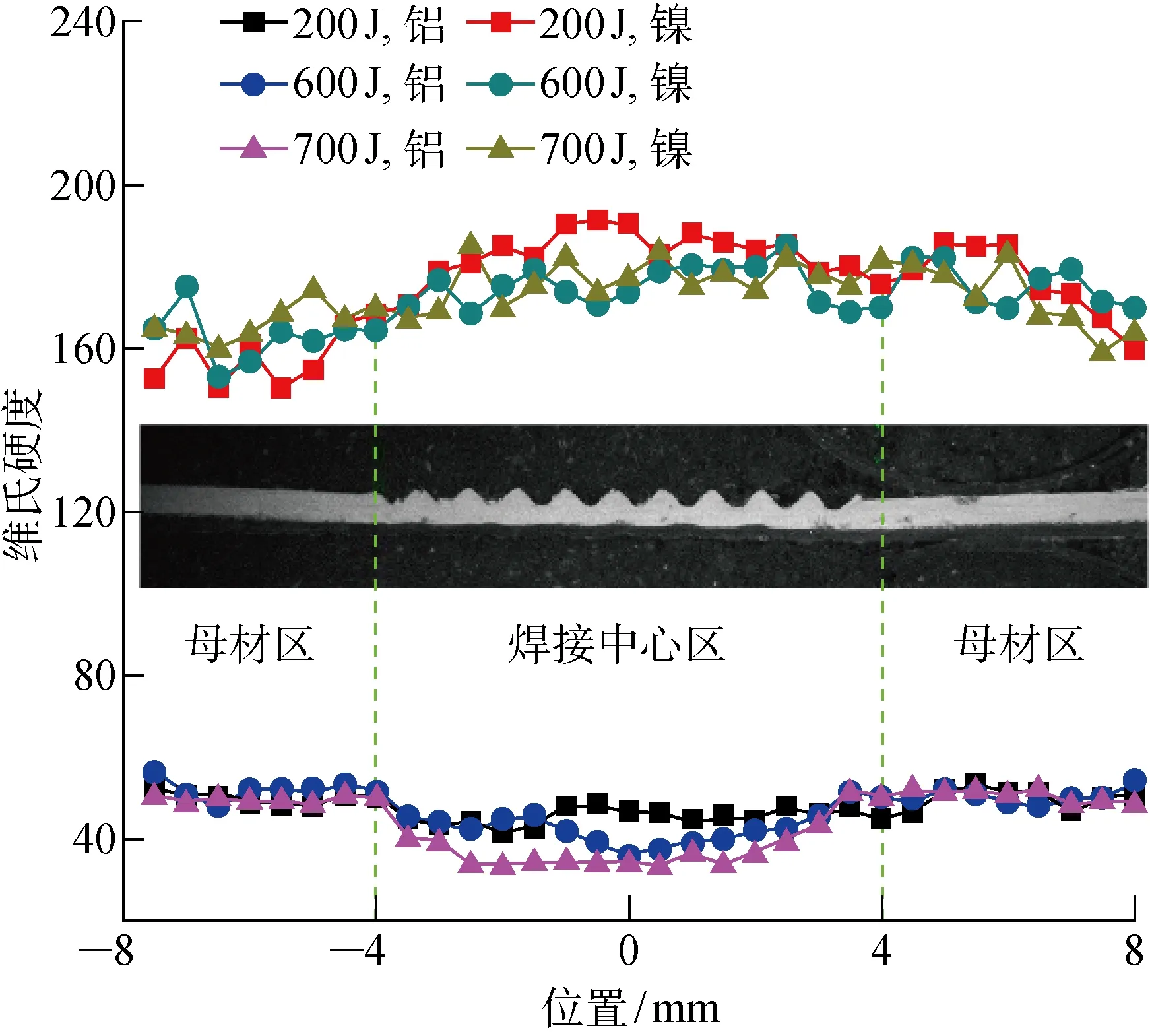

不同焊接能量下铝镍异种金属超声波焊接接头横截面的宏观形貌如图5所示,在超声波焊接过程中,焊接压力和振动使得焊头和砧座表面尖齿嵌入材料表面,将机械振动传递给焊件,使界面处产生高频振动,在正压力和摩擦功的共同作用下实现焊件的连接[8]. 由于镍硬度较高且砧座的齿深(0.2 mm)相对较浅,本文只分析铝表面的压痕深度. 由图5可知:焊接能量为200 J时,铝侧压痕深度为 0.309 mm,随着能量提高到600 J,铝侧的压痕深度增加到 0.332 mm,而当能量达到700 J时,铝侧压痕深度减小为 0.298 mm,接头焊接区域沿厚度方向发生形变. 分析认为:接头界面处温度随着焊接能量的增加而升高,降低了母材的屈服强度,使得焊头嵌入金属材料表面的深度增加,形成较大的压痕深度. 有研究表明:压痕深度的增加有利于焊头与焊件之间剪切力的传递,进而提高超声波焊接过程中能量的传递效率[15]. 随着能量的进一步增加,焊点处的剪切应变增大,界面材料显著变薄,导致其对温度场的作用更加敏感,进而产生形状变化.

图5 不同焊接能量下的接头宏观形貌

2.4 焊接能量对接头界面原子扩散的影响

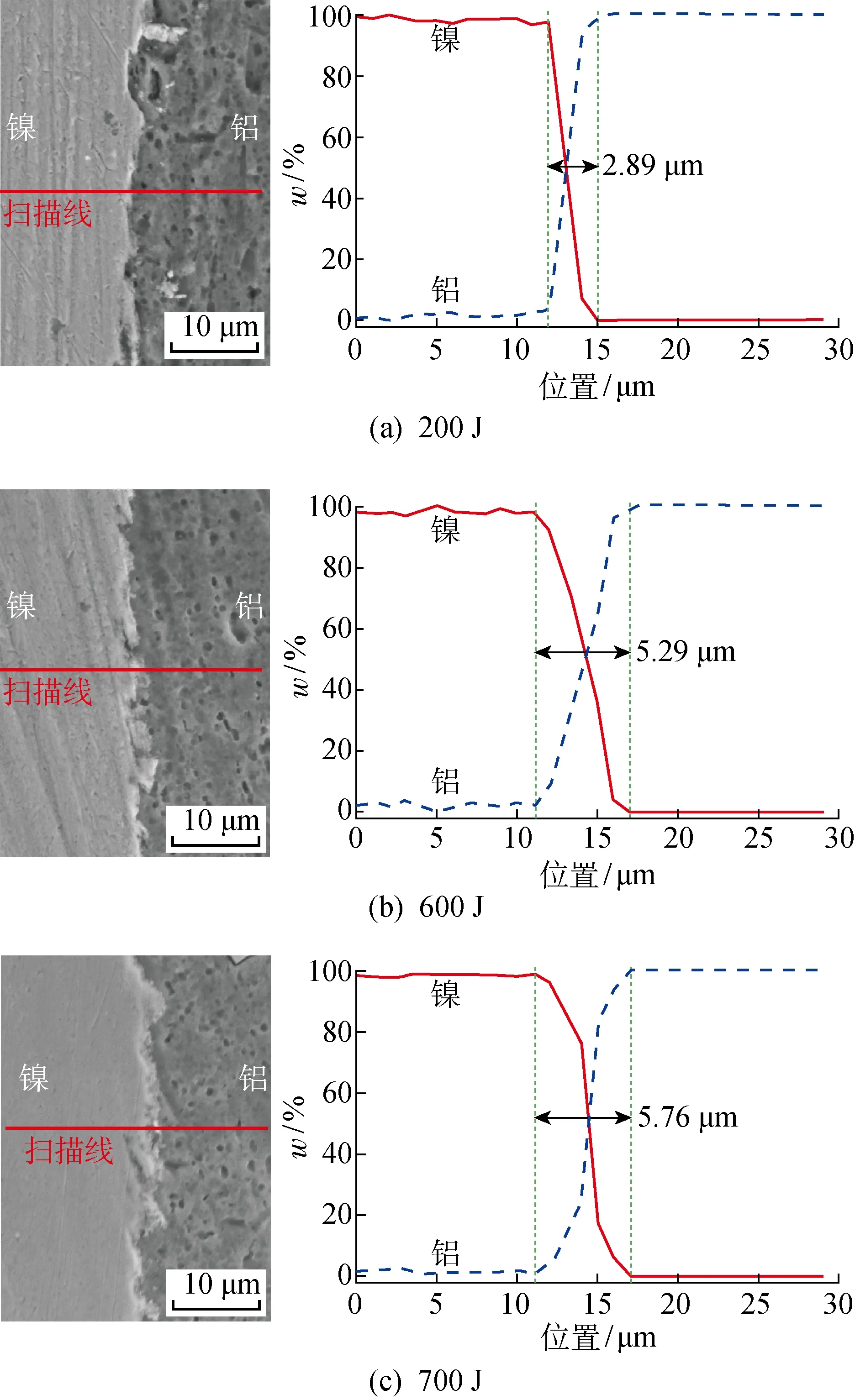

通过超声波焊接技术实现异种金属的连接时,金属元素在接头界面处的扩散会对接头性能产生显著影响. 不同焊接能量下铝镍接头界面的微观形貌及EDS分析结果如图6所示. 在摩擦作用下,铝镍界面发生了明显的塑性变形,存在大量岛状突起,形成机械嵌合,且随着焊接能量的提高,界面处机械嵌合现象更加强烈.3种焊接能量下接头界面处铝、镍元素的原子含量从0到100%连续平稳的过渡,界面处原子过渡层厚度分别为 2.89、5.29 和 5.76 μm,随着焊接能量的增大而加宽. 这是因为焊件之间的摩擦功和形变能增加,导致铝镍界面处温度升高,原子扩散系数随之增加,进而使过渡层变宽. 但3种能量下EDS线扫描结果均未形成平台,因此,可以推断,在铝镍焊接界面处没有形成稳定的金属间化合物,两种材料主要依靠机械嵌合作用实现有效连接.

图6 不同焊接能量下的界面形貌EDS结果

3 结论

(1) 超声波焊接技术能实现铝镍异种金属的连接,随着焊接能量的提高,接头强度呈先增大后减小的趋势,最佳能量为600 J,接头断裂模式由界面断裂转变为纽扣断裂,呈现出韧性断裂特征.

(2) 接头界面处的连接区域,与焊头接触的铝侧发生软化,而镍侧显微硬度提高.

(3) 在超声振动和压力的作用下,焊件表面形成压痕,铝侧的压痕深度随能量的提高而增加,当能量达到700 J时,接头沿厚度方向发生形变.

(4) SEM和EDS分析结果表明:铝镍异种金属超声波焊接过程中,其焊接接头结合区域没有金属间化合物形成,主要依靠机械嵌合作用实现有效连接.