SDS/正辛醇/异辛烷反胶束体系中棉纤维的无盐染色性能

李 珂,侯文乐,赵文杰,丁 辉

(河南工程学院材料与化学工程学院,河南郑州 450007)

传统印染加工耗能耗水严重,且污水排放量大,使得纺织印染企业在环保攻坚工作中成为被重点监测的对象。节水、少水、无水技术成为印染企业努力的方向,非水介质技术开发作为其中的一个研究方向逐渐吸引了专业人士的注意。非水介质染色适合现代生态环境,是具有环保和资源节约性的新方法。反胶束体系就是一种非水介质体系,反胶束将表面活性剂分散于连续的非极性溶剂中,自发形成一种纳米级的稳定聚集体,由表面活性剂亲水基形成球状极性核作为“水池”,不仅能够增溶水溶液,而且可以有效地限定其中分子或离子的存在状态和相互作用[1-2]。反胶束技术较早应用在相分离过程中[3-7],近年来反胶束体系已经在织物染色方面得到应用[8-12],具有节水节能、可重复利用等特点,几乎零排污,减少了环境负担[13]。本实验制备了新型的十二烷基硫酸钠(SDS)反胶束体系,替代传统反胶束体系进行棉纤维活性染料染色,为反胶束体系在印染行业中的应用拓宽了范围。

1 实验

1.1 材料与仪器

织物:纯棉机织物(185 根/10 cm,145 根/10 cm,186.4 g/m2)。

药品:十二烷基硫酸钠(SDS,分析纯),正辛醇(助表面活性剂,分析纯),异辛烷(连续相分散介质有机溶剂,分析纯),氢氧化钠(碱剂,分析纯,天津科密欧试剂公司),活性翠兰B-BGFN(工业品,市售)。

仪器:PC-DX 定型烘干机(上海一派印染技术有限公司),CE7000A 电脑测色配色仪(美国X-Rite 爱色丽有限公司),M571B 耐摩擦牢度测试仪(青岛山纺仪器有限公司),SW-12A 耐洗色牢度试验机(温州方圆仪器有限公司),HZ-2 磁力搅拌器(上海二分仪器厂),pH-30 数字式pH 计(上海精密仪器仪表有限公司),DDS-307 电导率仪(上海精密科学仪器有限公司),微型注射器(上海高鸽工贸有限公司)。

1.2 反胶束体系的制备

准确量取正辛醇与异辛烷(体积比1∶4)于锥形瓶中,再准确称取一定量SDS,用微型注射器注入一定量的染液。将锥形瓶放在磁力搅拌器上,搅拌至溶液澄清透明,在室温下静置10 min。增溶于反胶束体系中的水或染液物质的量与SDS 物质的量之比以增溶水量W0[14-15]表示。

1.3 染色工艺

配制特定W0的SDS/正辛醇/异辛烷反胶束体系50 mL,将0.5 g 棉织物(已经过一定量碱液预处理)和0.01 g 活性翠兰B-BGFN 投入其中,在特定染色温度下染色一定时间,降温,取出染色棉织物,并于60 ℃、中性条件下皂洗10 min,充分水洗,晾干。

1.4 测试

K/S值:使用电脑测色配色仪测定。

色牢度:参照GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》和GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》测试。

2 结果与讨论

2.1 SDS用量对增溶水量的影响

由图1可以看出,当 SDS 用量为 0.02~0.08 g/mL时,W0随着SDS 用量的增加明显增大,但当SDS 用量大于0.08 g/mL 时,增溶水量基本无变化。这可能是因为表面活性剂在反胶束溶液中存在临界胶束浓度值(cmc),在表面活性剂用量低于cmc 时,增加SDS 用量可以提高反胶束内核的“水池”数量,反胶束量和形成反胶束时的表面活性剂聚集量都在增加,使增溶水量增大。当SDS 用量大于cmc 时,反胶束内核的“水池”数量已经达到最大值,溶剂溶解表面活性剂的能力降低,表面活性剂开始聚集成团,反胶束体系黏度也变大,继续增加表面活性剂用量只会增加一些没有“水池”的反胶束,即过多的表面活性剂会破坏反胶束体系的平衡[16-17]。本实验选取SDS 用量0.08 g/mL作为后续实验条件。

图1 SDS 用量对反胶束体系W0的影响

2.2 染色效果的影响因素

2.2.1 预轧碱处理

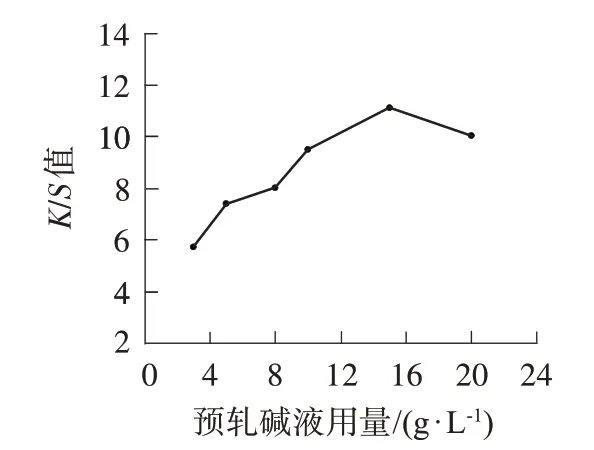

实验发现在SDS 反胶束体系中活性染料对棉纤维的直接上染能力很低。所以尝试对织物进行预轧碱处理再进行染色,以期提高染料利用率。分别选择3、5、8、10、15、20 g/L 碱液对棉织物进行预轧碱处理(带液率100%),控制反胶束体系的W0=23 进行棉织物染色实验,结果如图2所示。

图2 预轧碱液用量对K/S 值的影响

由图2可以看出,预轧碱液用量对K/S值的影响较大,随着预轧碱液用量的增加,K/S值呈现先增大后减小的趋势。15 g/L 左右时,反胶束体系染色的K/S值最大。分析认为,当织物上碱液用量过低时,染料利用率低,K/S值较小;但当碱液用量增大到一定程度时,织物上的碱液扰乱了反胶束体系中的微池环境,不利于局部染料上染,导致K/S值下降。因此,碱液用量选择15 g/L 左右为宜。

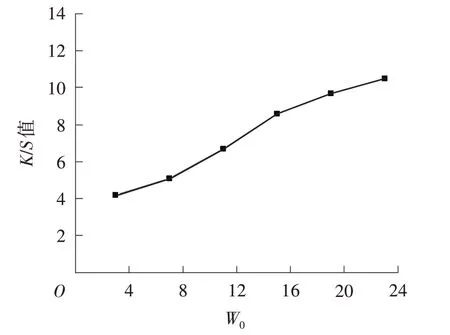

2.2.2 增溶水量

从图3可以看出,随着W0的增大,织物的K/S值逐渐增大。原因是反胶束的“水池”半径与其含水量成正比,因此,W0本身也反映了反胶束的大小。随着W0的增大,反胶束的“水池”增大,染料更容易进入“水池”中[18-19],活性染料溶解度也随之增大,从而增大了活性染料分子与织物接触的概率,使更多的活性染料上染到棉纤维上,K/S值增大。因此,最好在接近饱和增溶水量的反胶束体系中进行染色,得到的染色织物K/S值较大。

图3 增溶水量对K/S 值的影响

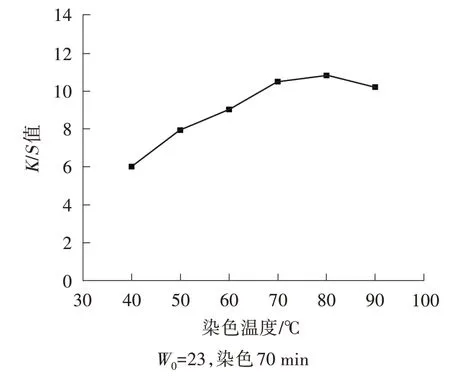

2.2.3 染色温度

从图4可知,当温度低时,因为体系能量低,造成染料着色不够充分,所以表观色深较小。随着温度的升高,染色织物的K/S值出现先增大后减小的趋势。80 ℃左右时,反胶束体系染色的K/S值最大。而当温度继续升高时,反胶束体系局部遭到破坏,造成局部“水池”中的染料不能实现正常上染,导致染色织物的表观色深减小。因此,染色温度选择80 ℃左右为宜。

图4 染色温度对K/S 值的影响

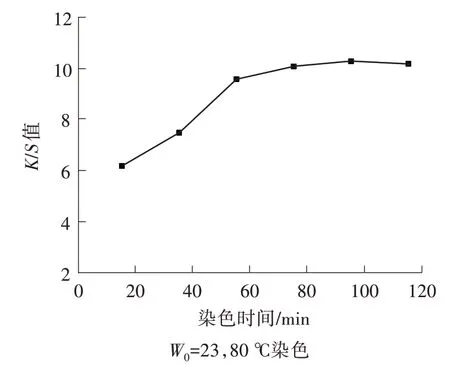

2.2.4 染色时间

由图5可以看出,随着染色时间的延长,织物的K/S值逐渐增大,当达到 75 min 时,K/S值不再有太大变化。这可能是因为在染色时间少于75 min 时,染料分子快速进入棉纤维内部完成上染,当超过75 min时,由于棉纤维上的染料分子和SDS 反胶束体系中的染料分子已达到平衡状态,因此,棉纤维的表观色深不再随着染色时间的延长而变化。

图5 染色时间对K/S 值的影响

2.3 正交实验

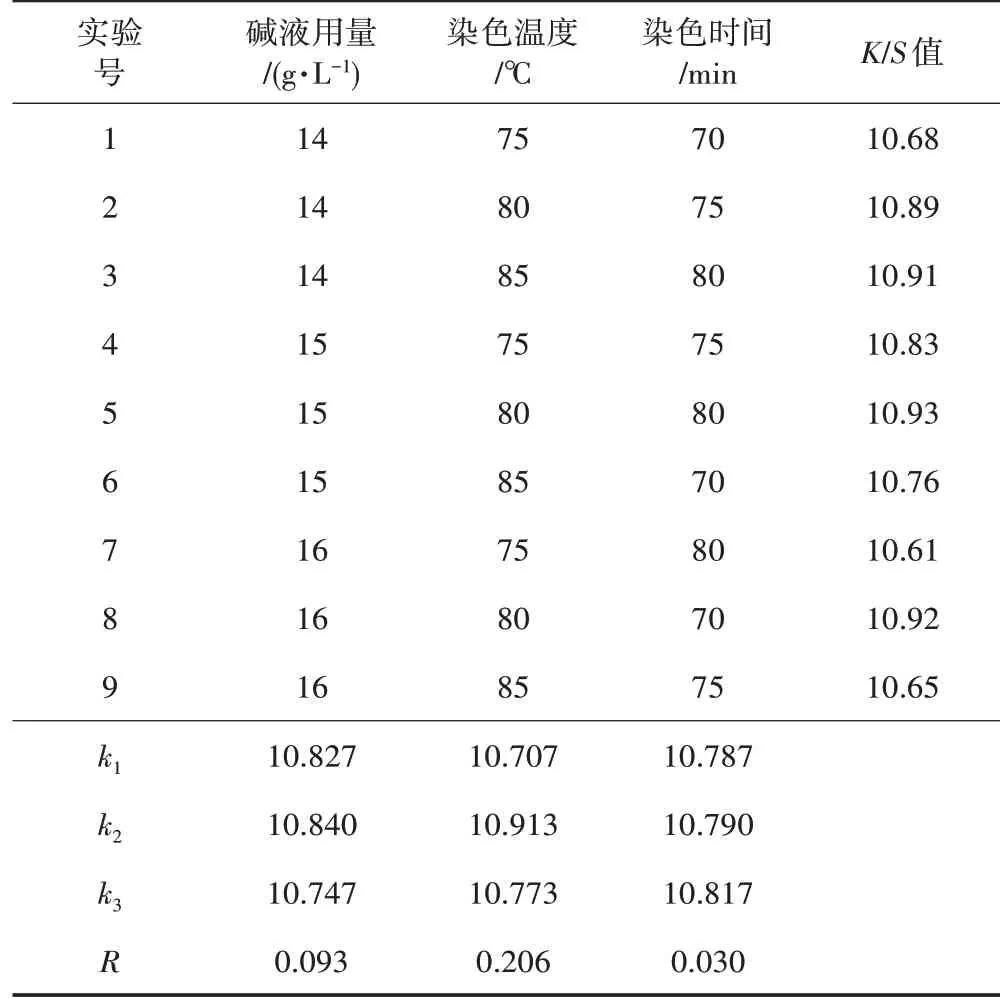

在单因素实验的基础上,控制W0=23,对预轧碱液用量、染色温度、染色时间3 个因素采用正交实验进行系统分析,进而确立染色最佳条件,结果见表1。

表1 活性翠兰B-BGFN 在SDS 反胶束体系中对棉织物染色正交实验设计与结果分析

从表1可知,在SDS/正辛醇/异辛烷反胶束体系中,染色温度所对应的极差最大,说明温度对反胶束体系的染色性能影响最显著,影响因素从大到小排序为:染色温度、碱液用量、染色时间,从因素水平对应的最大均值得出最佳染色条件为:碱液用量15 g/L,80 ℃染色80 min,与单因素实验结果基本一致。

2.4 染色效果对比

从表2可以看出,活性翠兰B-BGFN 在SDS 反胶束体系中对棉织物染色的K/S值比在常规水浴中稍低,但相差不大。在SDS 反胶束体系中,棉织物的耐摩擦色牢度和耐皂洗色牢度尚可,与常规水浴几乎相当。这说明活性染料在SDS 反胶束体系染色过程中没有破坏棉纤维的内部结构和外部特征,活性染料与棉纤维的结合方式与在常规水浴中相同[20],这意味着SDS 反胶束体系有望成为一种新的非水介质染色体系。

表2 SDS 反胶束体系与常规水浴染色棉织物的K/S值及色牢度

3 结论

(1)以SDS/正辛醇/异辛烷反胶束体系为染色介质,当活性翠兰B-BGFN 染料用量为2%(omf),对棉纤维染色的较佳工艺条件为:反胶束体系增溶水量23,预轧碱液用量15 g/L(织物带液率100%),80 ℃染色80 min。

(2)活性翠兰 B-BGFN 在 SDS/正辛醇/异辛烷反胶束体系中对棉纤维上染的颜色深度略低于常规水浴,但耐摩擦色牢度和耐皂洗色牢度与常规水浴相当。