波动管现场水压试验封头设计

郑洪宏 陈 健 邹成超 杨 茜

(二重(德阳)重型装备有限公司,四川618013)

CPR1000稳压器波动管连接在反应堆冷却剂主管道热段和稳压器之间,缓冲一回路冷却剂热震荡及水锤效应的波动,保证主回路工作压力稳定。该型稳压器波动管分为4段制造,水压试验在波动管相邻管段相互组焊后、与稳压器和主管道热段焊接之前,焊接上水压试验封头以后进行。

CPR1000稳压器波动管各管段组焊后的总展开长度约为19 612 mm,含4条对接焊缝,水压试验不允许出现任何冒汗或渗漏,不可出现异常声响和可见变形。由于水压试验要求严格,试验压力大,封头选用不当可能会发生安全事故。因此波动管现场水压试验封头既要起到封堵波动管管线两端不渗漏的作用,又要保证在水压试验压力下,材料不产生变形。讨论了稳压器波动管现场水压试验封头材料选用、结构设计以及强度计算。

1 水压试验封头结构设计

以阳江核电厂5、6号机组稳压器波动管为例,讲述波动管现场水压试验封头的设计及研究。波动管为RCC-M 1级、质保等级Q1级设备,公称直径为14 in(1 in=25.4 mm),外径为355.6 mm,壁厚35.71 mm,采用直管分段锻造后冷弯成形。波动管的设计压力为17.23 MPa,设计温度为360℃,水压试验压力为25.85 MPa,水压试验温度为室温(>0℃)

1.1 结构选择

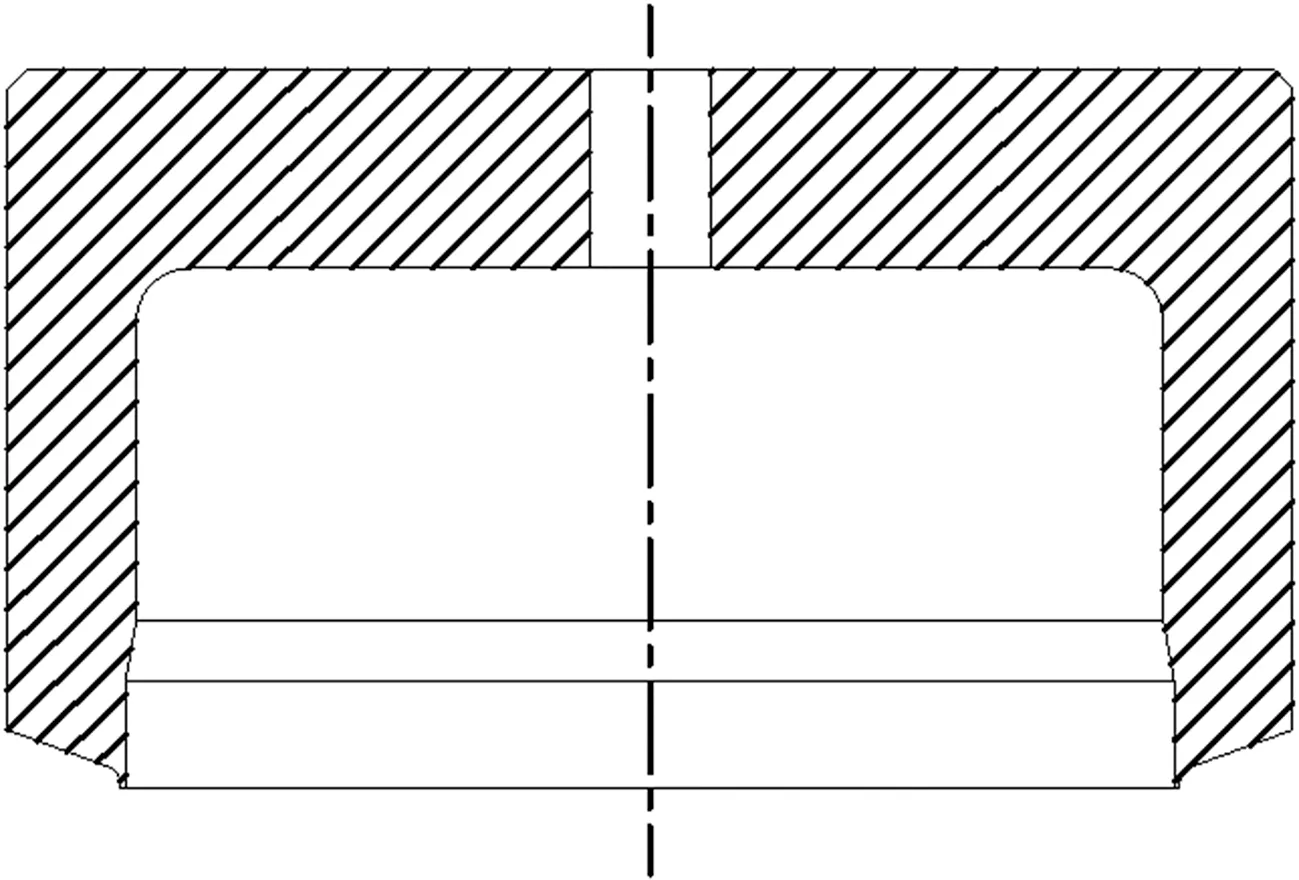

常用受内压的封头型式有凸形封头、平盖、锥形封头、盲板法兰等。封头与管道的连接形式有:与管道成一体或与管道对接、与管道角焊或其他焊接、螺栓连接等。根据波动管安装总图及管段图和设备规格书,对封头型式进行选择。从受力角度分析,半球形封头受力最均匀,椭圆形封头、蝶形封头、球冠形封头等次之,平盖受力较差;从制造角度分析,平盖制造最简单,椭圆形封头、蝶形封头、球冠形封头等次之,半球形封头制造最难。结合波动管管道特点,考虑安全因素及现场操作便利,波动管现场水压试验封头选用平盖结构。考虑到水压试验过程需接压力表等仪器,平盖顶部开通孔,根据仪表接口尺寸确定孔的大小,最终简图见图1。

图1 波动管水压试验封头简图Figure 1 Hydraulic test head of surge line

1.2 封头端部坡口设计

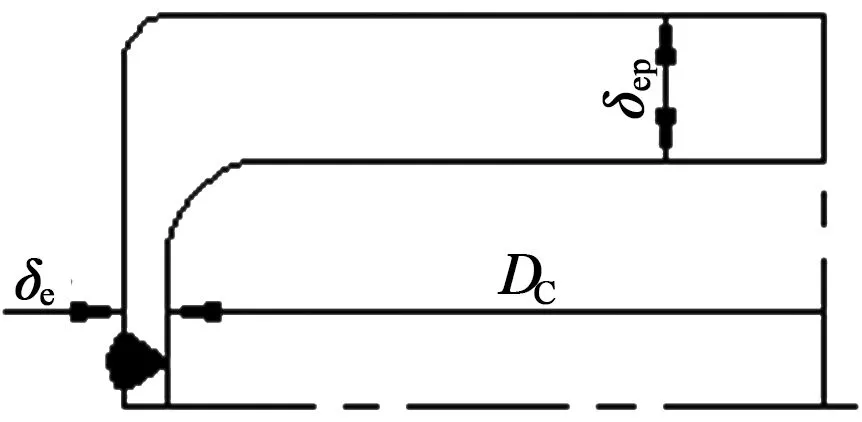

水压试验封头与波动管本体对接焊接,其直段部分内外径与波动管保持一致,壁厚与波动管厚度相同。水压试验封头端部坡口采用与波动管之间对焊接头坡口一致的坡口型式,见图2。

2 材料选用

阳江核电厂5、6号机组稳压器波动管材料为X2CrNiMo 18-12(控氮),材料标准为RCC-M M3321—2007《压水堆核岛机械设备设计和建造规则》。该材料为奥氏体不锈钢,防污染要求高,为避免铁离子在不锈钢表面形成电化学腐蚀,波动管现场水压试验封头同样采用不锈钢材料。按照RCC-M B2200的规定,反应堆冷却剂泵管道用承压件包括管道及堵头均应满足RCC-M M3301的规定。同时,考虑波动管上焊接的温度计测量管座材料为Z2CND18-12(控氮),结合标准规定以及制造成本,最终选用Z2CND18-12(控氮)锻件,材料标准为RCC-M M3301《1、2、3级设备用奥氏体不锈钢锻件》。该材料化学成分及力学性能等均与波动管用材料非常相近,可有效避免不锈钢污染,增加封头与波动管的可焊性,同时也可节约制造周期及成本。

图2 水压试验封头坡口型式Figure 2 Groove type of hydraulic test head

3 强度校核

波动管现场水压试验封头设计标准为GB 150—2011《压力容器》。平盖型式选用GB 150.3—2011《压办容器 第3分部分 设计》中表5-10序号11,圆形平盖简图如图3所示。封头直边部分与波动管对焊,直边厚度与波动管相同。

图3 圆形平盖简图Figure 3 Round flat head

根据GB 150—2011的规定,材料许用应力[σ]取常温下Rp0.21.5和Rm2.7的小值。

水压试验封头采用实际材料的力学性能指标,即20℃下屈服强度为207 MPa,抗拉强度为517 MPa,许用应力[σ]取Rp0.21.5和Rm2.7的小值,[σ]=138 MPa;屈服强度和抗拉强度取RCC-M M3301标准中对应材料的下限值。平盖上预留压力表孔按∅50 mm进行计算。

3.1 平盖厚度

平盖厚度按下式计算:

式中,Dc为波动管内径;K为平盖系数,查GB 150—2011图5-21;Pc为计算压力,取水压试验压力值;[σ]t为设计温度下材料的许用应力;该材料的腐蚀裕量为0。

在波动管水压试验封头设计时,考虑各方面因素,确定平盖厚度为55 mm,远大于计算的有效厚度45.8 mm,因此平盖厚度为55 mm满足水压试验25.85 MPa压力下的工作要求。

3.2 平盖筒体厚度

平盖筒体厚度按下式计算:

式中,Di为波动管内径,取坡口处最大内径;Pc为计算压力,取水压试验压力值;[σ]t为设计温度下材料的许用应力;Φ为焊接接头系数,Φ=1。

波动管现场水压试验封头直边厚度35.7 mm,坡口处最小壁厚为31.75 mm,封头直边最小厚度31.75 mm,大于计算厚度30.1 mm,满足水压试验要求。

综上所述,波动管现场水压试验封头各部位厚度均满足水压试验压力下的工作要求。

4 有限元分析

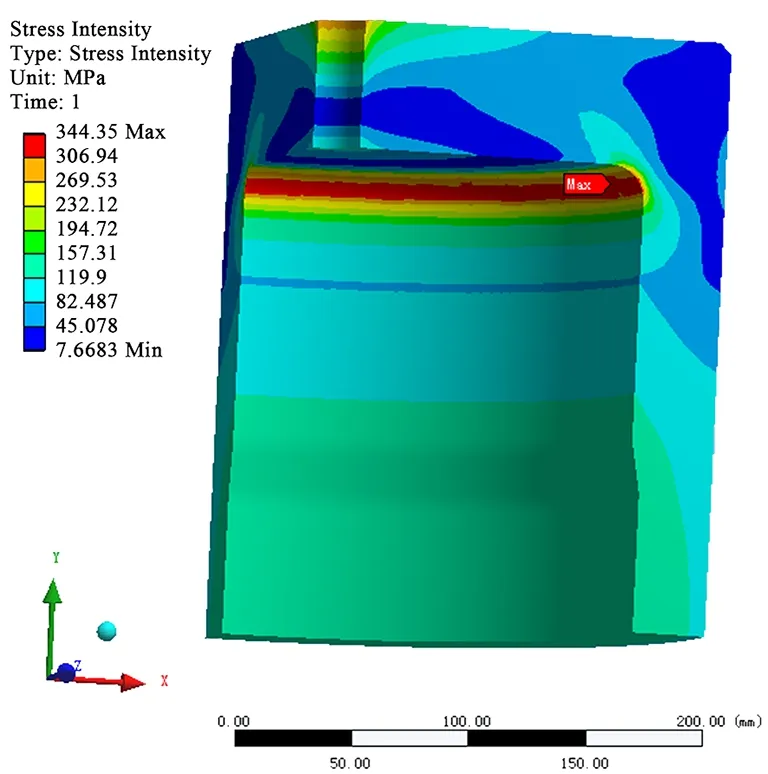

由于该件水压试验时承受压力较高,结构采用常规计算不易实现,因此采用ANSYS应力分析软件对结构进行分析,确保水压试验安全进行。

图4 应力分析结果Figure 4 Stress analysis results

(1)位移边界条件

波动管底面(XOZ平面):ΔY=0,即限制波动管轴向位移;

对称面XOY上加对称约束边界条件;

对称面YOZ上加对称约束边界条件;

不限制波动管底面径向位移,允许波动管底面在径向可以自由膨胀。

(2)力边界条件

内表面受内压P=25.75 MPa。

在以上边界条件下,应力分析结果见图4。

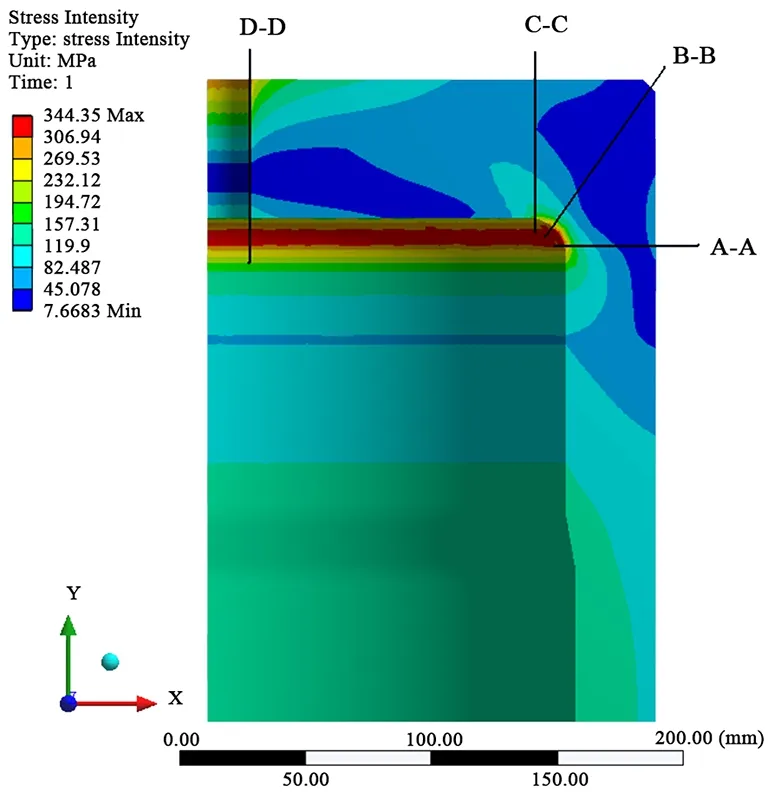

图5 模型应力线性化路径Figure 5 Linearization path of model stress

路径SⅠMPaSⅡMPaSⅢMPaSⅣMPa评定(K=1)结果A-A-67.75-179.3SⅡ<1.5[σ],SⅣ<3[σ]通过B-B-25.15-107.0SⅡ<1.5[σ],SⅣ<3[σ]通过C-C-58.03-128.9SⅡ<1.5[σ],SⅣ<3[σ]通过D-D-90.84-121.1SⅡ<1.5[σ],SⅣ<3[σ]通过注:K为载荷系数,取值为1;SⅠ为一次总体薄膜应力强度;SⅡ为一次局部薄膜应力强度;SⅢ为一次薄膜(总体或局部)加一次弯曲应力强度;SⅣ为一次加二次应力强度。

根据JB 4732—1995《钢制压力容器 分析设计标准》(2005年确认)中应力分类及线性化的规定,对结构危险部位进行应力线性化,模型应力线性化路径如图5所示。

通过ANSYS软件对结构进行分析,结果见表1。由表1可见,该波动管现场水压试验封头满足水压试验要求。

5 结论

从结构设计、材料选择以及强度校核等多方面,对特殊用途的核电稳压器波动管现场水压试验封头的设计过程进行了全面的分析。最终通过强度校核以及有限元分析,该波动管现场水压试验封头完全满足水压试验使用要求,可以保证水压试验顺利完成。波动管现场水压试验封头的设计达到了安全、经济、实用的要求。该方法应用于阳江核电厂5、6号机组CPR1000波动管现场水压试验封头设计,同时也应用于华龙一号防城港3、4号机组波动管现场水压试验封头设计。